隧道发酵技术在草菇工厂化栽培过程中的应用

黄琳翔,李 婕,王圣铕,肖淑霞,蔡志英,江玉姬,谢宝贵

(1.福建农林大学食品科学学院,福建 福州350002;2.福建省尤溪县农业局,福建尤溪365100;3.福建省食用菌技术推广总站,福建 福州350003;4.福建省龙海市农业局,福建 龙海363101;5.福建农林大学生命科学学院菌物研究中心,福建福州350002)

隧道发酵技术是将原料发酵为适宜食用菌生长所需养料的过程[1],该技术既可以杀死原料中的虫卵,又可以减少环境污染,进行废物利用,从而高效地大批量生产出适宜食用菌生长的培养料.隧道发酵过程中不需要蒸汽升温,是一种节能且适用于工业化生产的最佳方式[2].该技术目前多应用于双孢蘑菇的生产过程[3],在其他食用菌类的应用较少.

草菇(Volvaria volvacea)隶属真菌界担子菌门层菌纲伞菌目光柄菇科,草菇属.草菇是一种喜好高温高湿环境的草腐大型真菌,又名兰花菇、美味草菇、中国菇等,是世界上第三栽培的食用菌,味道鲜美,在营养和药用方面有较高的利用价值[4].我国是第一个栽培草菇的国家,距今已有200多年的历史[5].我国草菇的产量居世界之首[6],种植地主要分布在广东、广西、福建、台湾等地.在南方,草菇的栽培期主要集中在晚春夏初,属于高温型真菌[7].目前主要是季节性栽培,尚未实现工厂化周年栽培.在福建省11—12月份的温度是一年中温度最低的月份,隧道发酵较为困难,其他月份隧道发酵相对较容易,本次试验在温度最低的时间进行,利用小型发酵隧道,探索了隧道发酵技术和草菇工厂化栽培技术,旨在为实现草菇工厂化栽培提供依据.

1 材料与方法

1.1 材料与设备

1.1.1 材料 (1)栽培料配方:玉米芯30%,甘蔗渣20%,银耳废菌料30%,木薯渣10%,麸皮5%,石灰5%,含水量67%,121℃灭菌2 h,5%接种量.

(2)草菇菌株:V1295由福建农林大学菌物研究中心提供.

1.1.2 仪器与设备 (1)仪器:消化炉(福斯分析仪器公司);FOSS全自动凯式定氮仪(福斯分析仪器公司);SPX型智能生化培养箱(宁波江南仪器厂);FE20PH计(梅特勒—托利多仪器有限公司);UV—2600紫外分光光度计(岛津仪器有限公司).

(2)发酵隧道:自行设计建设小型试验用草菇发酵隧道(图1),长3.4 m,宽1.4 m,高2.0 m,采用混泥土与彩钢板结构,地板由混凝土浇筑而成,并预先安装透气嘴,全部孔隙约相当于地板面积的25%,为了便于气流在地板下分布流通,在有孔地板与下层水泥地面之间铺设直径160 mm的通风管道,侧面顶部安放排气口(直径160 mm),配有离心通风机.在原料发酵过程中,由功率2.2 kW风机产生的强气流经风道和地板孔洞吹过原料,由隧道上部的管道排出或循环利用.隧道空间及料堆中设有温度探头和CO2探头,与控制系统及通风系统联动,通过调整新鲜空气与循环风的比例,可保障原料发酵所需要的氧气和温度.

图1 发酵隧道Fig.1 Fermentation tunnel

1.2 试验步骤

1.2.1 原料预处理 棉籽壳、玉米芯使用前应充分预湿,再按配方比例加入搅拌锅内进行搅拌.

1.2.2 配料、拌料 按培养料配方比例准备好各项原辅材料,用搅拌锅将培养料搅拌均匀.先将银耳废料、玉米芯、甘蔗渣等粗料投入搅拌锅中,再投入木薯粉、麸皮等精料,最后加入石灰;先干拌10 min,再加水搅拌60 min,最终调整培养料含水量至65%~67%.

1.2.3 发酵 培养料搅拌均匀后,将其均匀移入发酵隧道中,装料系数分别为(体积分数)40%、50%、60%,即装料高度为0.8、1.0、1.2 m,进行控温有氧发酵.发酵总时间为120 h,发酵第一阶段为升温阶段[8],温度会随着发酵过程的进行而升高,对发酵料中的微生物、虫卵进行初步的杀灭,并使栽培料中的木屑等进一步软化分解.发酵前24 h不通风,利用培养料之间存留氧气发酵,使堆温迅速升至60℃以上,24 h后开始控制通风,注意联动控制通风与内循环,不可使堆温急速降低.发酵第二阶段为恒温阶段,随着温度的升高,嗜热微生物开始达到最适生长条件,中低温微生物灭活,当料温升高到60~70℃时嗜热微生物也开始消失,此时应尽量减小通气量,使温度能够在短时间内升高,温度在10 h内维持约60℃[9].第三阶段为腐熟阶段,又称为营养转化阶段,堆肥中有机质经矿化腐殖化最终达到稳定的程度[10],此时应适当增加通气量使温度降低至48~53℃,保持3~4 d,使原料中的养料分解转化为菌种生长所需要的营养成分,如消耗易分解的有机物,同化和挥发游离氨等.整个发酵过程控制CO2含量为8 000~12 000 mg·kg-1.发酵好的培养料翻堆,温度降到35℃以下时,装筐进行灭菌.

1.2.4 装筐、灭菌 使用80 cm×120 cm×0.005 cm规格聚丙烯塑料膜放入52 cm×38 cm×10 cm塑料筐中,装入栽培料至与塑料筐边缘平齐,每筐装湿料重7.5 kg,堆码式灭菌,121℃时维持90~120 min.

1.2.5 冷却、接种 待筐料温度达28℃以下时,在洁净室内进行接种,每筐接种约200 g.

1.2.6 菌丝培养 菌丝在10~44℃温度下均可生长,但低于20℃时生长缓慢,15℃时生长极微,至10℃时几乎停止生长,5℃以下或45℃以上导致菌丝死亡,因此培养前期,培养室温度29~32℃为宜,培养后期,培养室温度28~30℃为宜.培养料含水量约70%,空气相对湿度控制在90%~95%为宜,空气相对湿度低于80%时,子实体生长缓慢,表面粗糙无光泽,高于95%时,菇体容易坏死和发病,CO2含量应控制在3 500 mg·kg-1以下,当菌丝长满筐后,转入出菇管理.

1.2.7 出菇管理 草菇的子实体在26~34℃均能生长,但温度低于20℃或高于34℃,子实体均较难发育.现蕾前(撕开覆盖膜后1~3 d),菇房内温度控制在29~31℃,相对湿度控制在90%~95%,CO2含量应控制在1 500~2 500 mg·kg-1.生长期(3~7 d)CO2含量应控制在1 000~1 500 mg·kg-1,培养室温度为28~30℃,CO2含量应低于2 500 mg·kg-1.草菇营养生长阶段对光照要求不严,在无光条件下也可正常生长,转入生殖生长阶段需要光的诱导,才能产生子实体.适宜光照为50~100 lx,忌强光,子实体的色泽与光照强弱有关,强光下草菇颜色深黑,带光泽,弱光下色泽暗淡,甚至白色.

1.2.8 含氮量和含碳量的测定 隧道发酵过程中,在不同的发酵时间,分别选取上层、中层、下层不同位置的发酵料进行含氮量和含碳量的测定.将发酵料烘干,粉碎过100目筛,测定样品中的含氮量[11]和含碳量[12];每个样品做3个平行重复,同时做空白对照.

1.2.9 统计方法 应用SPSS 16.0软件进行统计分析,各组测定值以平均值±标准差表示,重复3次,组间差异按方差分析进行检验,并用最小显著差法检验作两两比较,以P<0.05为有显著差异,以P<0.01为有极显著差异.

2 结果与分析

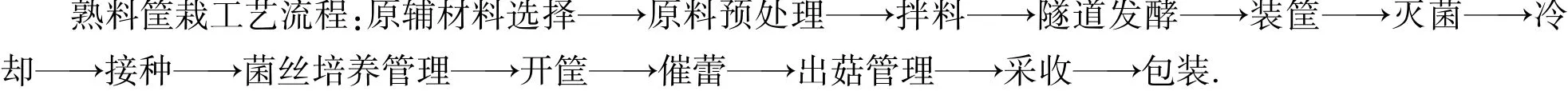

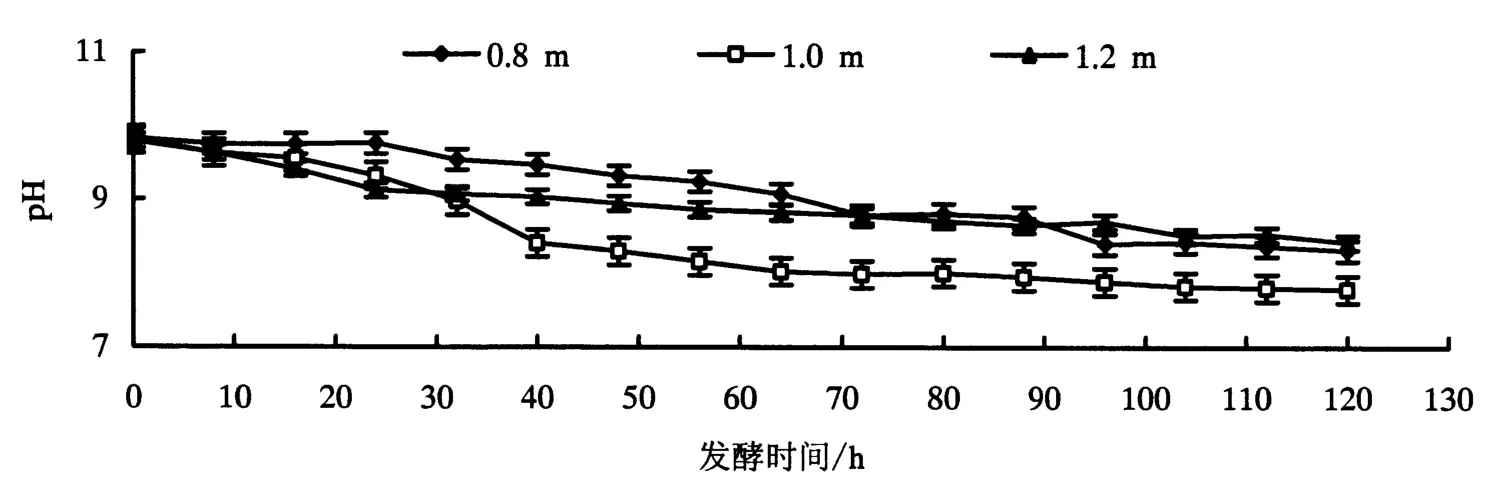

2.1 发酵过程中的温度、pH变化

福建11—12月份室外温度较低,相对于其他季节隧道发酵较难控制.因此本次试验选择在11—12月进行.在发酵过程中,每隔12 h取样1次,测定发酵料的温度、pH变化(图2、图3),结果表明,装料系数为50%(装料高度1.0 m)的发酵料前10 h温度几乎无变化,之后温度开始上升,在32 h时达最高温度65℃,之后温度开始下降趋于稳定。维持约50℃,直到120 h发酵结束,此时的温度为49℃.pH从发酵开始时的9.81逐渐降低,直到发酵120 h后,pH为7.79.发酵温度较高,pH略显碱性[13].

图2 发酵过程中温度的变化Fig.2 Changes in temperature during fermentation

装料系数为40%(装料高度0.8 m)发酵时,前12 h温度几乎不变,之后温度开始上升,48 h温度最高为53℃,48 h后温度开始下降,120 h后发酵结束,此时温度为48℃,发酵温度偏低;从发酵开始pH值缓幅降低,120 h发酵结束后pH下降至8.31.

图3 发酵过程中pH的变化Fig.3 Changes in pH during fermentation

装料系数为60%(装料高度1.2 m)发酵时,温度持续升高,64 h达到最高点,最高温度为67℃,60 h后温度开始下降,直到120 h发酵结束,温度降为53℃;pH约9.0.

从结果分析可知,装料高度0.8 m时,发酵料较少,发酵温度整体较低,发酵最高温度仅53℃,无法使木屑杂质充分降解,营养物质无法充分转化,由于发酵温度较低,杀菌效果也较差,无法达到发酵的要求.装料高度1.2 m时,发酵料较多,发酵最高温度可达67℃,为三者中最高,温度变化幅度最大,但pH变化幅度较小,从发酵结束时的pH分析,发酵并不充分,发酵料偏碱性且稍有异味.因此,装料高度1.0 m时较适宜,即装料系数为50%.

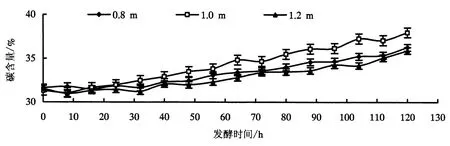

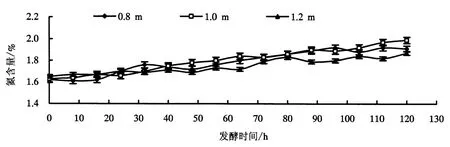

2.2 含氮量和含碳量的变化

从发酵开始0 h起,每隔8 h取1次发酵料,直到发酵结束120 h,对所取样的含氮量和含碳量进行测定,测定结果如图4和图5所示,随发酵时间的延长,碳、氮含量均增加.随着发酵的进行,发酵料质地变软,单位质量的发酵料其碳、氮含量随着发酵的延长而升高.发酵过程中发酵料的含氮量和含碳量呈上升趋势,发酵料高度1.0 m时的碳、氮含量总体高于发酵料高度0.8 m和1.2 m的碳、氮含量.

图4 发酵过程中碳含量的变化Fig.4 Changes in carbon content during fermentation

图5 发酵过程中氮含量的变化Fig.5 Changes in nitrogen content during fermentation

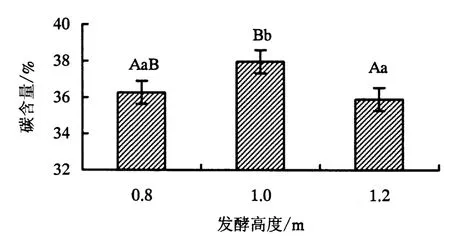

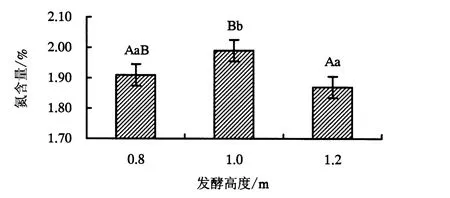

对发酵结束后发酵料的含氮量和含碳量进行显著性分析(图6、图7).结果表明:发酵料高度0.8 m的平均含碳量与发酵料高度1.0 m的平均含碳量之间呈现显著差异.发酵料高度1.2 m的平均含碳量与发酵料高度1.0 m之间呈现极显著差异.发酵料高度0.8 m的平均含氮量与发酵料高度1.0 m的平均含氮量呈现显著差异,发酵料高1.0 m的平均含氮量与发酵料高1.2 m的平均含氮量呈极显著差异.因此发酵料高1.0 m时,其碳、氮含量优于其余发酵高度,结合温度、pH的测定结果,确定发酵料高度1.0 m即装料系数50%时,发酵料较优质.

图6 发酵料含碳量Fig.6 Carbon content of fermented material

图7 发酵料含氮量Fig.7 Nitrogen content of fermented material

2.3 出菇试验

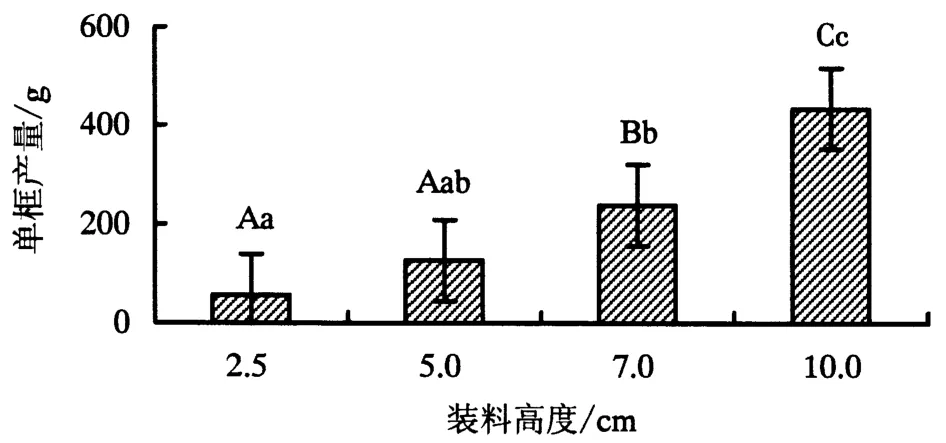

2.3.1 塑料框不同装量对草菇农艺性状的影响 选取高度1.0 m的发酵料进行出菇试验(图8),对塑料框不同装量进行出菇试验,测定草菇的农艺性状(图9~11).草菇的产量、生物转化率和菇体大小均与装料量呈正相关.生物转化率计算式如下[14].

图8 草菇的菌丝培养与出菇Fig.8 Mycelium culture and fruit body of straw mushroom

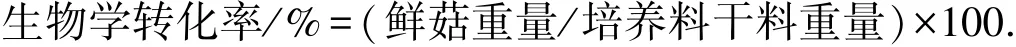

草菇的平均单框产量如图9所示,装料高度2.5、7.0、10.0 cm三者之间呈现极显著差异;装料高度5.0cm与装料高度10.0 cm之间呈现极显著差异;装料高度10.0 cm时平均产量最高为434.14 g,与装料高度7.0 cm呈现极显著差异.因此可确定最适宜的装料高度为每筐10.0 cm.

图9 草菇的平均单框产量Fig.9 Average single frame yield of straw mushroom

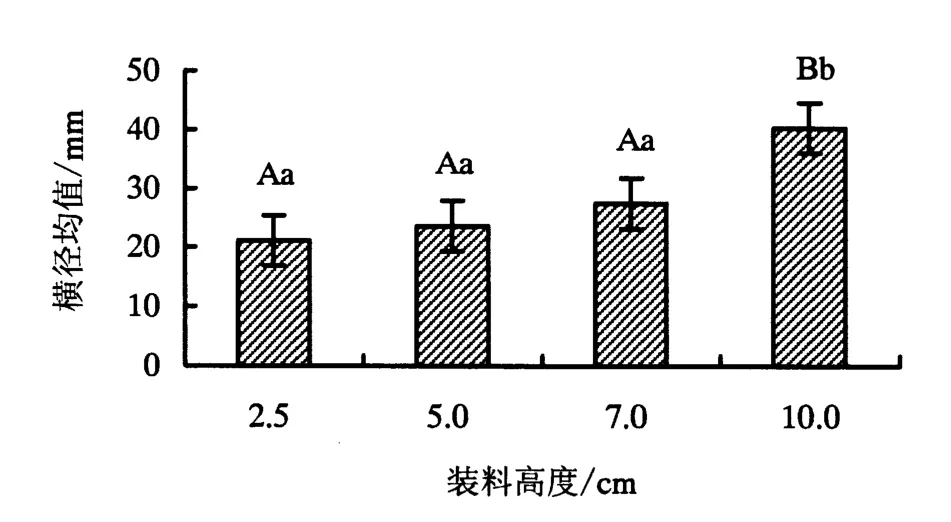

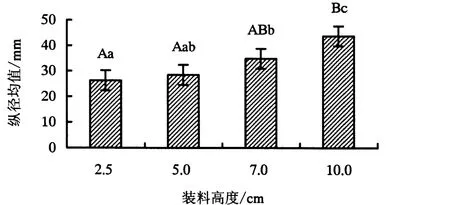

对草菇横径的均值进行分析表明(图10):装料高度2.5、5.0、7.0 cm之间的草菇横径无显著差异,三者与装料高度10.0 cm的草菇横径存在极显著差异,装料高度10.0 cm时,草菇的横径均值达到最大40.34 mm.对草菇纵径的均值进行分析表明(图11):装料高度2.5、5.0与10.0 cm之间的草菇纵径呈极显著差异,装料高度10.0 cm时,达到纵径均值的最大值43.71 mm,与装料高度7.0 cm时的草菇纵径呈显著差异,说明装料高度10.0 cm时,草菇横径和纵径的均值明显大于其余3个发酵高度.塑料框装料高度10.0 cm时,生物转化率最高为17.37%,而装料高度2.5、5.0和7.0 cm的生物转化率分别9.05%、10.09%和13.62%.草菇的产量、生物转化率、单朵菇大小均随装料厚度的增加而增加.根据草菇的农艺性状和生长情况,4个装料高度中最适宜草菇生长的装料高度为10.0 cm.

图10 草菇的横径均值Fig.10 Average transverse diameter of straw mushroom

图11 草菇的纵径均值Fig.11 Average longitudinal diameter of straw mushroom

综上所述,装料高度为10.0 cm时草菇生长状况较好.当装料高度不足10.0 cm时,塑料框装料少,草菇产量较低,一方面的原因是冬天栽培时,菇房需要加热维持温度,料少较薄,易失水分,料偏干不利于草菇的生长;另一方面的原因是发酵料薄时,供给菌体生长的营养物质相对不足,造成草菇产量低.

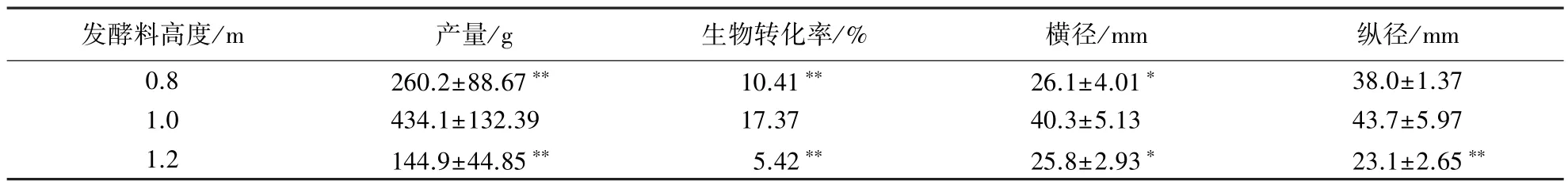

2.3.2 发酵隧道不同装量系数对草菇农艺性状的影响 在发酵隧道装量系数分别为40%、50%和60%,即装料高度为0.8、1.0和1.2 m时进行发酵,发酵结束后,每框装料高度10.0 cm,经高压灭菌后,进行草菇栽培试验,测定农艺性状(表1),结果表明,发酵料高1.0 m的草菇产量与其余各组的产量均呈极显著差异,生物转化率最高为(17.37±5.54)%;发酵料高1.0 m时,栽培的草菇横径与发酵料高度0.8和1.2 m条件的横径均值均呈显著差异,说明发酵料高1.0 m发酵的培养料较优,适合草菇的生长.

表1 不同隧道发酵料高度栽培的草菇农艺性状1)Table 1 Agronomic characteristics of straw mushroom with different heights of fermented materials

3 结论与讨论

利用隧道发酵技术对原料进行处理,该技术在双孢菇的栽培中已经得到广泛应用,但在草菇生产中应用的相关报道比较少.本研究利用自制的小型发酵隧道进行了草菇生产原料的发酵,对发酵隧道的装料系数以及发酵过程的温度、pH、含碳量和含氮量变化规律进行了研究,结果表明:在40%、50%、60%装料系数中,装料系数为50%时,草菇发酵料的发酵效果最佳,进一步将发酵料转移到栽培框中进行草菇的栽培试验,发现当装料高度为10.0 cm时,草菇的产量较高,草菇的农艺性状最佳.

我国目前食用菌工厂化栽培的品种主要是金针菇、杏鲍菇、秀珍菇等.草菇工厂化栽培目前尚处在研究阶段,主要原因是草菇的生长对环境条件十分敏感,需在高温高湿条件下进行栽培且草菇为好氧菌,因此草菇在栽培过程中容易被污染,其次是因为草菇栽培过程中的工艺技术未得到改进,工厂化栽培未取得较大突破.针对这些问题,杨小兵等[15]对草菇的培养基配方和发酵条件进行优化,并通过人工气候调控、原料高温蒸汽杀菌、深框栽培模式等方法对草菇工厂化栽培工艺优化进行了研究,提高了框式栽培的产量.赵风云等[16]采用框栽、袋栽横置、袋栽竖置3种不同的栽培模式对草菇进行栽培,通过草菇的农艺性状分析表明,袋栽横置模式下草菇的生物学效率最高(21.95%),比本研究的隧道发酵料框栽高4.58%,因此,栽培料的前处理方式以及相配套的栽培模式有待进一步研究,这些研究结果可为今后草菇工厂化栽培提供依据.

改变我国草菇现有的生产方式并朝工厂化、规模化方向发展是一条必然之路,在现有技术的基础上进一步对高产菌株的筛选和栽培技术进行研究,从而有效提高草菇产量,降低生产成本,促进草菇工厂化栽培.随着经济和科学技术的发展,草菇工厂化生产将具有巨大的发展空间和良好发展前景.