油管扣气密检测工艺及工具研制

李清涛,黄毓祥,陈 杰,张玺亮,刘传刚

(中海油能源发展股份有限公司 工程技术分公司, 天津 300452)

随着国际能源需求的增加,石油天然气勘探开发不断深入,井下工作环境复杂多变,油气井开发越来越受到重视。气井、深水井的开发不同于普通油井开发,尤其是含有腐蚀性气体的气田,对生产管柱密封性能要求严苛。日趋恶劣的开采环境对石油管接头[1-3]的密封性能提出了更高的要求,具有较高气密性的油套管接头[4-6],例如法国的WAM、阿根廷的3SB、日本的TM和FOX扣等在油气井开采中应用日益广泛。虽已形成规范化标准,但伴随着油套管接头的多次应用,以及现场工况载荷条件的限制[7],生产过程中的油管渗漏现象时有发生,许多井存在井口油套带压现象,压力波动。如果气体存在腐蚀成分,严重影响套管安全,存在重大安全隐患。如果引起套管变形,控制天然气的油套管出现问题,井内天然气无法控制,后续工程施工无法保障,将对环境和社会造成不可预测的安全隐患。

现场常规密封检测作业采取每下入约50根油管后,投入堵塞器,进行水密封试验,即使水压试验合格,也有可能还会出现油套带压的问题。因为水分子量要远大于天然气的分子量,水不能穿透过的微间隙,天然气能够轻易穿透。因此,在含有天然气井中,生产管柱使用水介质来进行试压,其效果是非常不理想的,和气井密封要求相差甚远。对于生产管柱气密扣的现场检测,还没有一套能够被行业内普遍接受的手段、方法[8-11]和检测标准,可以说这部分工作在国内刚刚起步。为了保证生产管柱在井下的安全,研究油管螺纹的气密封性检测技术极具必要性。中海油能源发展股份有限公司工程技术公司以现有气体增压设备和检测仪器为主[12-15],研制配套管内封隔器和管外检测密封工具及其他配套工具,形成了一套油管扣密封检测技术,能够实现在生产管柱下入时高效、快速、安全地对气密扣进行密封性能检测,达到了现场推广应用的条件。

1 气密检测原理

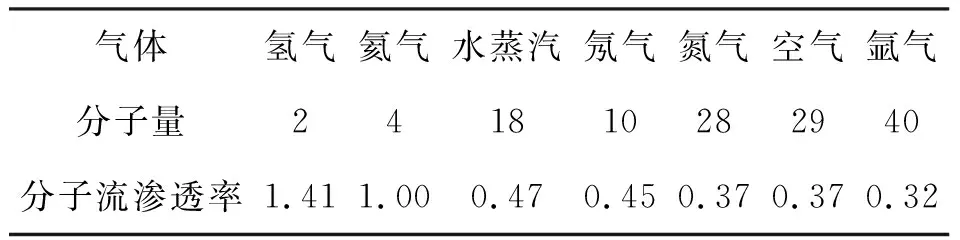

为保证入井管柱的完整性,油管在井口连接,要保证其气密性良好,螺纹连接处是薄弱点,需采取合理的检测手段对其检测。现场检测要求操作简便,不过多占用机时,且判断准确。传统的湿式气密性检测方法有浸水法和气泡法,这2种方法都需要将被测件浸没在水中,或将肥皂水涂在被测物表面,观察被测件外表面是否有气泡产生,湿式法存在效率低、不能定量分析等缺点,不符合作业现场需求;干式气密性检测法对被测工件内充气,通过测量仪器检测工件内或外表面气体,判断气密性。氦气检测法是干式气密检测的方法之一,氦气分子直径小,仅大于氢,易于沿微细间隙通道渗透,如表1,且氦气是惰性气体,对人无毒,对金属管材无损伤,无腐蚀、安全清洁,具有反应时间快,检测精度高等优点,符合现场需求,故根据氦气检漏的原理进行油管扣气密性检测工艺技术研究。

表1 不同介质的渗透率(25 ℃,与氦气对比)

油管扣氦气检漏工艺流程如图1~2。

1) 油管在井口连接并紧扣后,在接箍外罩上集气罩。

2) 用气动绞车将检测封隔器从油管顶部放入到接箍位置,使油套管连接螺纹处于封隔器的上、下胶筒中间的位置。

3) 涨封密封胶筒,封隔器坐封完成后,保持坐封通道压力不变。往封隔器和油管的密封环空注入高压氮氦混合气,用检测仪在集气罩中检测是否存在氦气。

4) 检测完毕后,先释放油管与封隔器环空压力,再释放封隔器坐封压力,封隔器胶筒自动弹回,封隔器实现解封,取出封隔器。

5) 进行下一根油管检测作业。

图1 油管扣检测流程

图2 油管扣气密检测工艺技术原理

2 关键工具研制

2.1 工具结构及原理

根据油管扣气密检测工艺技术的原理,设计气密检测封隔器的结构,如图3所示,由提升系统、密封系统、活塞系统、锁紧系统、心轴等组成。提升系统由悬挂头、提升头、钢丝绳组成;密封系统采取上下双胶筒结构设计;活塞系统由连接套、弹簧、活塞、活塞套组成;锁紧系统由调节环、锁紧套组成。控制提升系统将封隔器下入到油套管内,使封隔器的上下胶筒处于油套管螺纹的两侧;密封系统上下对称分布结构,通过单封隔器即可实现封隔器与油套管之间环空的密封;活塞与活塞套之间装有助于胶筒复位的弹簧,活塞套上设计有可防止封隔器解封时产生负压而影响胶筒复位的压力平衡通道,可有效使胶筒解封;锁紧套与调节环形成双螺母对拧紧固结构,以防止封隔器坐封时活塞套产生移动;上下对称的心轴结构,心轴上并列设置有两条传压通道,其中一条传压通道为液压坐封通道,设有两个出口,分别与封隔器的上活塞腔室、下活塞腔室连通,控制密封机构的坐封及解封状态,另一条传压通道为高压气体验封通道,出口设置在封隔器上的两个胶筒之间,对形成的油管接箍内封闭腔充气验封。

1—钢丝绳;2—提升头;3—悬挂头;4—锁紧套;5—调节环;6—活塞套;7—胶筒;8—活塞;9—弹簧;10—连接套;11—心轴;12—导向锁紧套。

2.2 技术参数

气密检测封隔器在油管扣气密检测工艺中的作业工况分为3种:封隔器坐封、验油管扣气密性和封隔器解封。针对这3种作业工况,设计气密检测封隔器的技术参数。

2) 胶筒坐封额定压力25 MPa,油压坐封;密封压力70 MPa以上,气体密封。

3) 密封胶筒卸载后残余变形小,能够无阻碍的提出和放入88.9 mm(3英寸)油管内,连续有效重复使用次数不低于50次,现场拆装方便。

2.3 受力分析

封隔器受力主要来自两部分:一部分来自两条压力通道内的液体和气体压力;另一部分来自悬挂在心轴上的零部件对其的作用力。封隔器金属部件均选用40CrMnMo材质,强度极限980 MPa,材料屈服强度785 MPa。心轴受力最为恶劣,对心轴进行受力分析。

1) 坐封极限工况下心轴强度分析。

当坐封压力达到最高35 MPa时,其坐封压力通道承受的内压最大;同时,活塞的推力传递到心轴上,使心轴受到向两端的拉力F=21 450 N,在此情况下,对心轴进行建模,进行受力分析,如图4~5。

图4 心轴坐封极限状态下力学模型

图5 心轴坐封极限应力云图

由图5可以看出,心轴受 35 MPa 内压及两端拉力F作用时,最大应力出现在压力出口处,最大值为 202.4 MPa,远小于心轴材料 40CrMnMo 的屈服强度785 MPa,安全系数为 3.9。

2) 验封极限工况下心轴强度分析。

封隔器坐封完成后,胶筒紧贴在油管内壁上,油管和工具环空中的气体压力主要由胶筒承担,在此情况下,心轴主要承受验封压力85 MPa拉力作用以及坐封压力35 MPa的内压作用,对心轴进行强度校核分析,如图6~7。

由图7可以看出,心轴在验封极限工况下最大应力出现在气体通道入口的锥面处,最大值为242.8 MPa,心轴材料40CrMnMo 的屈服强度785 MPa,安全系数为 3.2。设计合理。

图6 心轴验封极限状态下力学模型

图7 心轴验封极限状态下应力云图

由以上分析可知,心轴材质选择及结构设计均满足坐封及验封极限工况下的强度要求,且安全系数均在3 以上,设计合理。

3 工具性能测试

封隔器的密封能力、各部件能否顺利地反复多次动作是工具研制成败的关键。重点对工具的整体性能进行测试及验证。

工具零部件清洗干净,检测各部件尺寸满足设计要求,对工具进行装配,各滑动表面和螺纹连接处涂抹润滑油,装配后,各部件灵活无卡阻现象,工具实物图如图8。

图8 气密检测封隔器

a 封隔器送入测试筒

b 接封隔器两路压力管线

c 加压泵加压测试

经测试,封隔器在25 MPa坐封时,液压验封30~85 MPa,稳压情况良好。解封后,将封隔器从测试筒内取出,反复测试80次,封隔器动作灵活,坐封、验封、解封情况良好,证明封隔器设计合理。胶筒为易损件,作业时至少备2套工具,一用一备,适时更换工具及胶筒零部件,提高作业效率。

表2 验封试验数据

4 现场应用

油管扣气密封检测技术在中海油钻采试验基地JJSY-1井进行了成功应用,如图10。在井口检测3" 9.21 b/ft FOX型油管扣200个,检测出4个泄漏点。现场及时更换油管,提高了作业可靠性。现场下1根油管的时间分配为:油管扣上扣2 min38 s,检测2 min50 s,下油管(钻井队操作)24 s,起管到钻台1 min30 s,合计7 min22 s。检测时间占38.4%,检测过程的时间是封隔器下入20 s,坐封50 s,注入高压气20 s,稳压及检测60 s,泄压10 s,封隔器起出10 s。

a 封隔器准备送入油管内

b 井口油管检漏

c 井口封隔器检测

5 结论

1) 为保证气井、深水井生产管柱在井下的安全,提高作业可靠性,降低井内复杂事故的发生率,建议现场进行油管气密扣的气密封性检测。

2) 油管气密扣氦气检测技术,具备检测精度高、反应时间快、安全清洁、无腐蚀等优点;气密检测封隔器采用无卡瓦坐封结构,避免对油管的伤害。采用双组胶筒、双增压通道结构,保证泄压完成后再解封,防止工具上窜而发生危险,工具结构设计合理。

3) 通过整体性能测试及现场应用,研发的油管扣气密检测技术工艺可行,工具性能可靠,能够实现在生产管柱下入时高效、快速、安全地对气密扣进行密封性能检测,应用前景广阔。