节流阀冲蚀性能仿真分析与试验研究

樊好福,明 鑫,李玉民,孙 凯,李 涛

(1.中石化中原石油工程有限公司 钻井一公司,河南 濮阳 457001;2.中石化中原石油工程有限公司 管具公司,河南 濮阳 457001)

高压节流阀是石油和天然气开采中的关键井控装备,用于调节由井底返回的钻井液压力,并向井底提供适当的回压以平衡地层压力,防止井涌井喷等事故的发生。高压节流阀的损坏会造成灾难性的后果,因此对其可靠性和安全性的要求较高[1-3]。冲蚀磨损是高压节流阀的主要失效形式。A.C.等采用有限元体积法研究了固体颗粒对300 MW蒸汽涡轮机上喷嘴的冲蚀作用,得出了冲蚀的影响因子有冲击角、质点速度和颗粒直径等;S.H.等做了液体冲蚀引起管壁变薄的研究[4-5];D.W.用金刚石来提高节流阀的耐冲蚀性能;L.N.对石油专用阀分别进行了模拟分析和试验研究[6-10]。

新疆、川渝地区的油气资源埋藏较深,地层压力大,产量高。在钻井过程中,井控装置,特别是105 MPa节流管汇在高压、高产、高固相的恶劣工况条件下,节流阀出现不同程度的冲蚀磨损,引发安全隐患,难以满足井控安全需要。针对节流阀冲蚀磨损严重的困局,急需开展105 MPa节流阀耐冲蚀性能研究。本文选取了新型筒式节流阀、楔形节流阀、孔板节流阀进行了对比研究。

1 冲蚀机理分析

1) 节流阀材质特点。阀体材质为4130,HB197-235;阀芯材质均为碳化钨,HRA90-93。

2) 节流阀冲蚀特点。电子显微镜观测下阀体切片,出现微切削和犁沟;阀芯冲蚀坑两边形成凸起的唇片,并呈波纹涟漪状。

3) 冲蚀理论。综合分析确定,微切削模型理论、锻造挤压理论能揭示岩屑冲蚀节流阀的行为。两套模型理论并非各自独立地简单拼凑,而是相互补充,从不同角度、不同的冲蚀阶段来阐述节流阀不同位置的冲蚀现象,进而确立节流阀冲蚀磨损机理。

根据节流阀冲蚀机理,确定采用如下冲蚀计算模型[11]:

2 仿真分析与试验研究

对新型筒式节流阀、楔型节流阀、孔板型节流阀在混气重泥浆条件下分别进行动态模拟试验,检验3种类型节流阀在实施节流压井时的可靠性、耐冲蚀性和对井控技术与井控工艺要求的符合性、适应性,为节流压井作业提供决策依据。

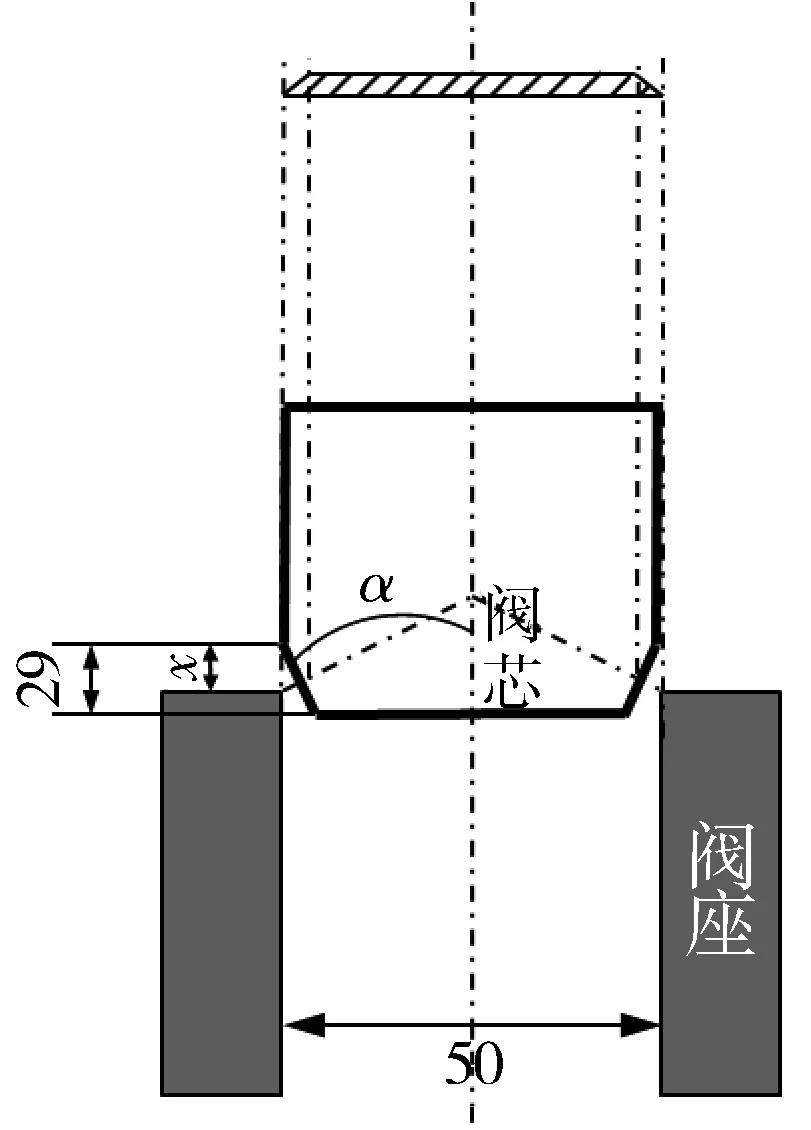

1) 新型筒式节流阀。新型筒式阀芯采用圆柱形结构,阀芯、阀座均为对称结构,阀芯、阀座采用碳化钨合金,HRA92,可提高抗冲蚀能力,且可调换方向安装,其过流面积与开度如图1所示。

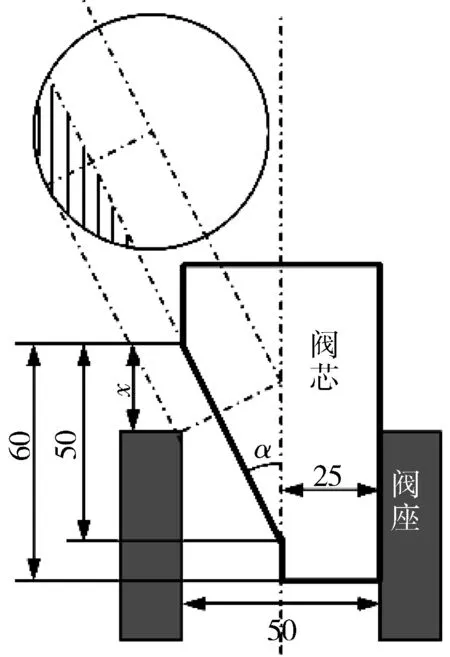

2) 楔形节流阀。该阀是为了解决针形节流阀易断裂而研制的,阀芯采用楔形结构,阀芯阀座同样采用碳化钨合金,HRA94,其过流面积与开度如图2所示。

a 阀芯

b 过流面积-开度

a 阀芯

b 过流面积-开度

3) 孔板式节流阀。阀瓣的流通截面形状为扇形,阀瓣分为上、下两部分。固定下阀瓣,旋转上阀瓣,可以调整流通面积,实现对流量的控制和调节,阀芯阀座也采用碳化钨合金[13-14]、HRA92,其过流面积与开度如图3所示。

a 阀芯

b 过流面积-开度

2.1 仿真分析

根据3类型阀过流面积与开度示意图,在保证最大过流面积一致的前提下,针对不同的阀芯位移值(如表1所示),开展了相同条件下新型筒式节流阀、楔形节流阀和孔板节流阀的流场和冲蚀有限元仿真分析。

表1 阀芯位置及过流面积

对于新型筒式节流阀,由于圆柱形阀芯具有结构对称的特点,其流场较平稳,过流面为对称环形,流体流过节流面时,流体冲蚀力减弱,减小了对下游设备的冲蚀,受力的集中区域为阀芯与阀座节流面最小的区域,阀芯节流面段出现环状痕迹,如图4所示。

a 速度云图

b 冲蚀速率云图

对楔形节流阀进行冲蚀数值模拟分析,速度场分布如图5a所示,可知在楔形阀的阀芯与阀座结合的部位存在应力集中区,且下游变径处存在单侧高速线流,因此会对阀芯部位及下游变径处形成冲蚀,如图5所示。

a 速度云图

b 冲蚀速率云图

对孔板型节流阀进行冲蚀数值模拟分析,速度场分布如图6a所示。从流场图中可以看出,阀出口端流体分布不均匀,介质经阀瓣后流动明显偏向一侧,且沿壁面的流速较大,会导致流体对单边冲蚀严重,如图6所示。

a 速度云图

b 冲蚀速率云图

2.2 试验研究

为验证仿真分析的准确性,利用元坝12-1H井的井场,分别对3种节流阀进行了现场冲蚀试验。试验设备主要有 F-1600H型泥浆泵1台、气密封检测车3台、105 MPa节流管汇、液气分离器、泥浆罐等。泥浆参数为:密度1.8 g/cm3,pH值11,黏度48 s ,固相含量35%,含砂量0.20%。泵冲次80~110 min-1。氮气纯度99.9%,排量2.2 m3/min。泥浆和氮气的混合比在1∶1~1∶2。

利用F-1600H型泥浆泵和现场气密封检测车将气体和泥浆注入到节流管汇,节流阀开度1/8,控制压力和排量,对节流阀及下游管道进行8 h的冲蚀试验,如图7所示。

a 井场管汇

b 管汇流程

2.2.1 新型筒式节流阀试验分析

在试验期间,泵的瞬时最高压力为44 MPa,伴随多次压力瞬时升高现象。由于冲击压力过大,上下压差为10 MPa,因此控制平均压力为30 MPa,如图8所示。

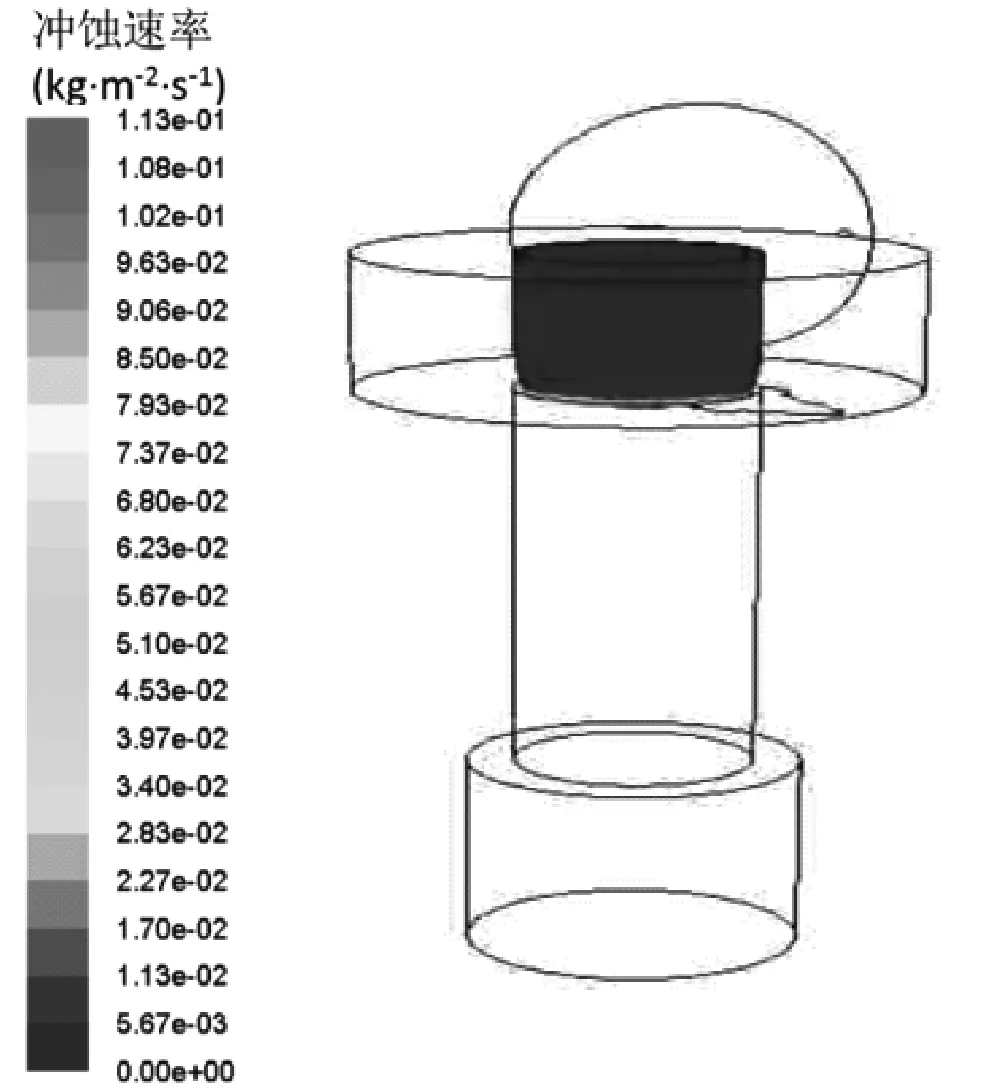

试验完成后,拆阀进行检查,在阀芯距离顶端约9.5 mm处有一环状冲蚀痕,宽2.6 mm,冲蚀处直径50.4 mm,阀座无明显蚀痕,下游抗冲蚀短接无冲蚀痕迹,与仿真分析结果一致,如图9所示。

图8 新型筒式阀冲蚀试验压力曲线

图9 新型筒式阀冲蚀磨损示意

该阀在试验过程中操作较灵活,圆柱形阀芯大端部抗冲击能力强,消除了振动断裂的风险;圆柱形结构对流体有很好的引导作用,明显降低了对下游的冲蚀,同时下游管道内采用了抗冲蚀合金套,优化了射入角,大幅提高了耐冲蚀效果;试验过程中压力波动较大,是由于大颗粒物质在过流面很小的情况下通过时造成的。

2.2.2 楔形节流阀试验分析

由于该阀结构的问题,无法实现憋高压,将泵速提到最高,泵压仍未能超过20MPa,如图10所示。

试验完成后,拆阀进行检查,阀芯楔形面大端端面处有轻微冲蚀痕迹,阀座无明显蚀痕,虽然采用了防冲蚀短接,但是在下游发现半月形冲蚀痕迹,大约3 cm2,与仿真分析结果一致,如图11所示。

图10 楔形阀冲蚀试验压力曲线

图11 楔形阀冲蚀磨损示意

阀芯及阀座采用硬质合金,耐冲蚀较好,但由于设计缺陷,对下游形成单侧冲蚀,对下游冲蚀较严重。将阀芯前端座在阀座上,避免阀芯震动断裂,抗震能力得到了加强。在开度较大的情况下,压力较稳定。但是控压范围较窄,不能实现截断。在极限工况下试验设备也无法实现高控压。楔形节流阀在压力稳定方面符合井控技术要求,不会造成很大的压力波动而对设备或地层造成破坏,同时在可控的调压范围内,调压平稳,楔形节流阀在大多数情况下符合井控技术和井控工艺要求。

2.2.3 孔板节流阀试验分析

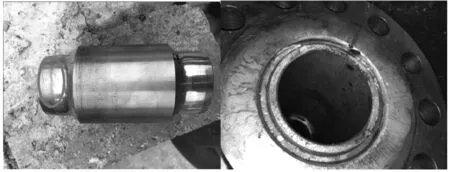

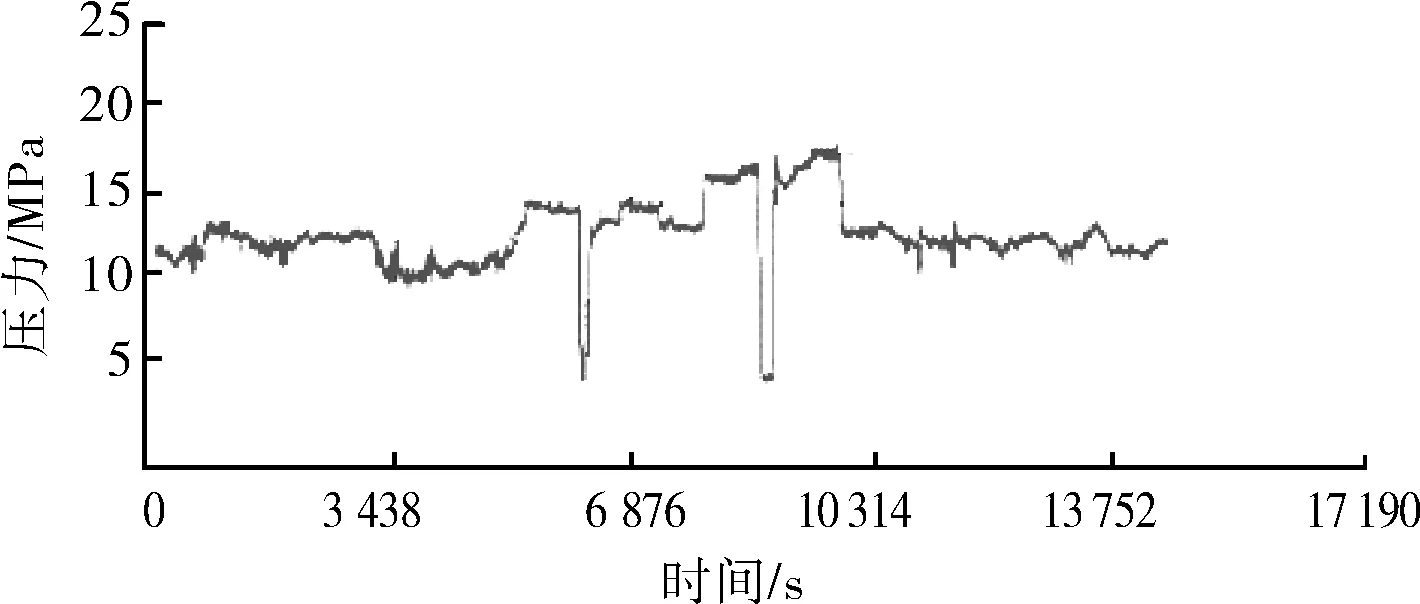

在试验过程中泵压多次从高压瞬时跌落至4 MPa左右,开关活动阀后压力又能升高至原压力。最后一次压力从14 MPa降至4 MPa,时间为1 min。认为该阀损坏,停止试验,如图12所示。

图12 孔板阀冲蚀试验压力曲线

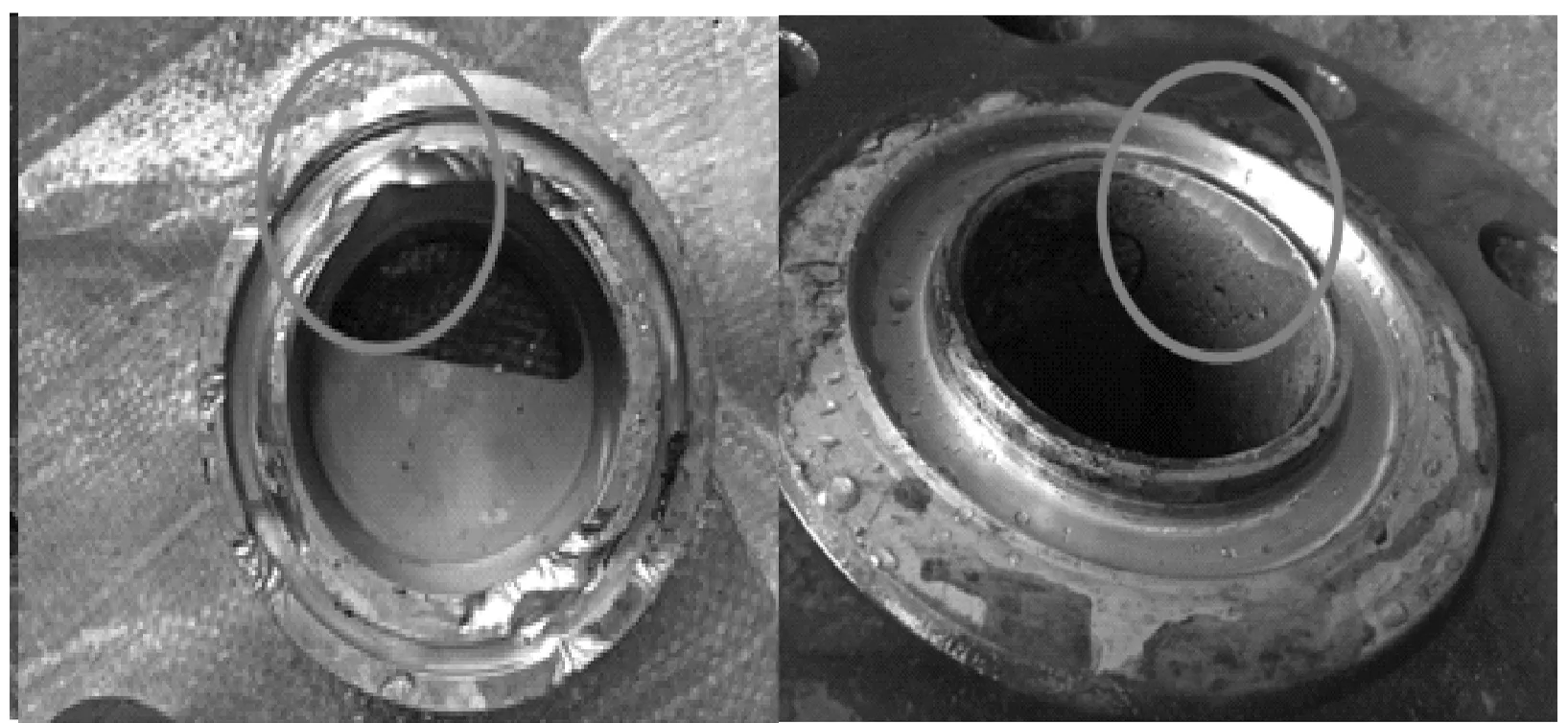

试验完成后,拆阀进行检查,节流阀阀芯及阀座无冲蚀痕迹,阀座套底部及四周有明显的冲蚀痕迹,蚀痕最深5 mm;下游短节与阀连接处有冲蚀痕迹,蚀痕最深1 mm,长10 mm,冲蚀痕迹总长70 mm。与仿真分析结果一致,如图13所示。

图13 孔板阀冲蚀磨损示意

该阀阀芯及阀座孔抗冲蚀能力强,但阀座套底部,下游短节抗冲蚀能力较弱。阀座与阀芯之间无法实现全密封,存在空隙,流体经过会产生冲蚀和震动;控压效果差,且压力波动大,因此该种孔板节流阀在实际使用过程中不符合井控技术和工艺的要求。

3 结论

在混气流量2.2 m3/min,泥浆密度1.8 g/cm3,冲蚀时间8 h的试验工况下,得到3种类型节流阀的冲蚀效果及压力曲线。分析可知,新型筒式节流阀的耐冲蚀能力最强。从耐冲蚀能力、节流压井可靠性、井控工艺要求3方面综合分析,新型筒式节流阀的综合性能较楔形节流阀和孔板节流阀好,更符合生产现场的需要。