一例钻柱稳定器断裂原因分析及措施

郝宙正,李 波,左 凯,刘禹铭,胡国金

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

稳定器是钻具结构的重要组成部分,对于稳定下部钻具、改善钻头工作环境、提高井身质量具有重要作用[1]。在钻进过程中,稳定器断裂事故时有发生[2-3],不仅延长了钻井工期,而且增加了施工成本。国内外研究机构对提升稳定器性能方面做了大量研究[4-5],但未完全解决稳定器的断裂问题。本文以南海西部油气田某探井为例,阐述了2起因稳定器断裂而造成的钻井事故。基于简支梁模型对钻柱“A-B”危险截面进行了受力分析,同时对取样试件宏观断口形貌与金相组织进行了观察,分析其断裂原因,并提出合理建议与措施,对于保证钻井作业安全具有重要意义。

1 井况介绍

1.1 基础数据

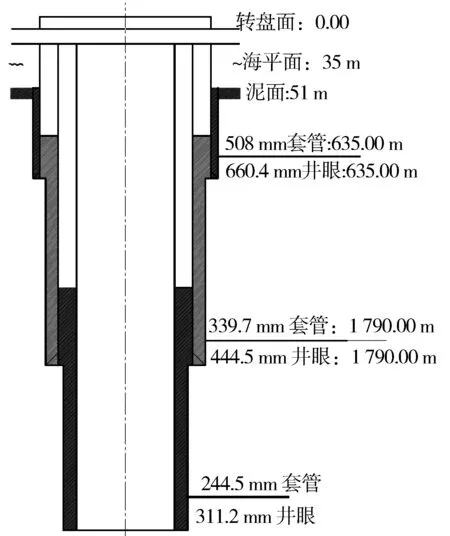

该探井基本数据:井型为直井,设计井深3 795.00 m,预测井底温度155 ℃。ø444.50 mm (17英寸)井段岩性预测为厚层箱状灰色含砾粗砂岩和中粗砂岩夹薄层杂色泥岩。钻具转速60~80 r/min, 钻压60~92 kN, 转矩4.10~8.10 kN·m。泵排量70.00 L/s,泵压12.20~14.40 MPa。井身结构如图1所示。

图1 某探井井身结构示意

1.2 事故描述

1) 第1起井下事故。为便于后续电测和下套管作业,进行短起倒划眼作业,倒划眼至一开508.00 mm(20英寸)套管鞋处,泵压由14.00 MPa快速降至12.50 MPa,钻具转矩由7.80 kN·m降至6.10 kN·m,悬重略微下降。起钻至井口,发现ø444.50 mm (17英寸)稳定器母扣根部断裂。井下“落鱼”为:ø444.50 mm钻头(长度0.48 m)+浮阀接头(浮阀/测斜座)(长度0.67 m)+2根ø203.20 mm钻铤(长度9.15 m)+ø444.50 mm稳定器(长度2.03 m),“落鱼”总长21.48 m。

2) 第2起井下事故。二开钻进至1 636.00 m,泵压由13.50 MPa快速降至11.20 MPa,钻具转矩由7.50 kN·m降至5.90 kN·m,悬重略微下降。起钻至井口,发现ø444.50 mm (17英寸)稳定器母扣根部断裂。井下“落鱼”为:ø444.50 mm钻头(长度0.48 m)+浮阀接头(浮阀/测斜座)(长度0.67 m)+2根ø203.20 mm钻铤(长度9.15 m)+ø444.50 mm稳定器(长度2.10 m),“落鱼”总长21.55 m。

两次打捞均采用打捞筒,并且均成功捞获“落鱼”。打捞钻具组合:捞筒(长度1.85 m)+ø203.20 mm变扣(长度0.80 m)+ø393.70 mm稳定器(长度2.20 m)+配合接头(631×DSHT55)+9根ø139.70 mm加重钻杆+配合接头(DSHT55×631)+ø203.20 mm震击器+配合接头(631×DSHT55)+若干ø139.70 mm钻杆。

2 断裂原因分析

2.1 钻柱受力分析

钻进过程中,稳定器受力情况与钻柱基本相同,主要承受轴向力、转矩及弯矩[6-7]。由钻柱组合可知,PDC钻头和稳定器最大外径435.30 mm,与井壁近似贴合,因此稳定器以下钻柱刚度大,弯曲变形几乎为零。稳定器以上钻铤、震击器及加重钻杆等组件最大外径203.20 mm,与井壁间隙大,钻柱刚度小。基于简支梁模型简化钻具,稳定器以上钻柱为悬臂梁,稳定器最大外径处为“固定端”,其余部分为“活动端”,越靠近固定端弯矩越大。因此,稳定器内螺纹处是钻柱中最薄弱点(A-B截面),如图2所示。

图2 稳定器结构示意

查阅材料力学[8]及相关书籍,A-B截面最大应力计算式为:

(1)

式中:σmax是截面最大应力,MPa;Mmax是截面处最大弯矩,N·mm;W是截面抗弯系数,mm3。

圆环抗弯截面系数计算式为:

(2)

式中:D是圆环截面外径,mm;d是截面螺纹内径,mm。

结合式(1)~(2)可知,最大弯曲应力与圆环截面最大弯矩成正比,与抗拉截面系数成反比。抗弯截面系数W综合反映了截面形状与尺寸对弯曲应力的影响。

当钻柱承受交变弯矩时,先假设稳定器内螺纹B点承受最大的压应力,则A点承受最大拉应力。当钻柱旋转180°后,B点压应力逐渐减小至0,拉应力则逐渐增大至最大值,A点情况则正好相反,因此钻柱每转1圈,B点承受的应力变化也是1个周期。钻柱长时间在这种交变应力状态下,内螺纹根部应力集中处就容易产生疲劳裂纹,在轴向力和转矩共同作用下,进一步加速了疲劳裂纹扩展,导致稳定器因疲劳裂纹而断裂。

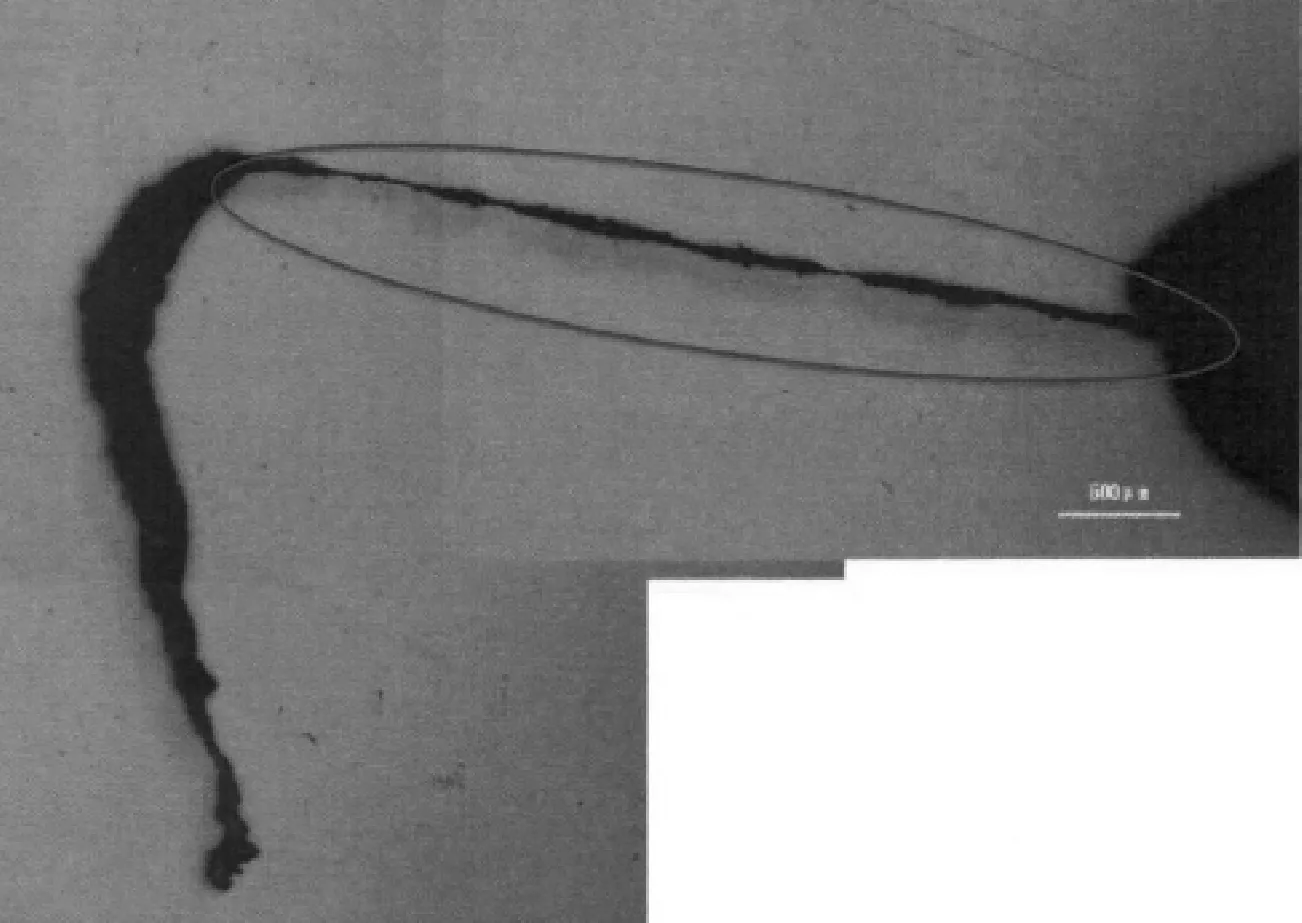

2.2 螺纹牙底裂纹分析

对稳定器的内螺纹进行了纵向取样,螺纹牙底的形貌如图3,靠近断口的螺纹牙底发现1条裂纹。磨抛后裂纹整体形貌如图4所示,裂纹起源于螺纹牙底,开始裂纹较为平直,内部存在黑色的泥浆腐蚀产物,当裂纹延伸至4 mm左右,裂纹形貌发生改变,裂纹由原来的横向走势变为纵向走势,并且裂纹逐渐变宽。经观察断口附近的显微组织为回火索氏体+铁素体,切片金相组织符合原材料热处理工艺要求,如图5。

图3 取样试件

图4 裂纹形貌(抛光态,50×)

结合螺纹牙底裂纹整体形态及宏观断口形貌,可以推断疲劳裂纹是造成稳定器断裂的根本原因,当疲劳裂纹扩展到一定深度后,应力集中现象更加明显,加剧了“A-B”截面断裂的速度。

3 建议措施

3.1 优选稳定器

3.2 改进稳定器结构

南海西部油气田埋藏浅、地层疏松易出砂[9],钻井过程中,经常遇见井眼缩颈、变形及井壁台阶等复杂井况,钻具上提困难。解决此问题常采用倒划眼作业,即利用钻具稳定器的肩部先修整井壁,待稳定器上提通过后,再利用钻头修整井壁,但常规稳定器肩部磨损严重和倒划眼问题突出。目前,通过在稳定器螺旋工作面上安装切削齿,增加切削功能[10-11](如图6),能够在钻井过程中对井眼起到切削和修复平整的作用,使井眼轨迹达到理想状态,改善倒滑眼过程稳定器“A-B”截面受力状态,有效提高短起倒划眼效率,为钻井作业节省时间和费用。

4 结论

1) 通过对南海西部油田2起稳定器断裂事故进行阐述,基于简支梁模型对钻柱“A-B”截面进行了受力分析,同时对试件宏观断口形貌与金相组织进行观察,认为螺纹牙底疲劳裂纹是造成稳定器断裂的根本原因。

2) 稳定器打捞外径相对标准规定的打捞外径减小25.30 mm, 从而降低了稳定器承载能力。因此,稳定器选取需严格执行SY/T5051—2016相关行业标准,在条件允许情况下,适当增加稳定器打捞外径。

3) 通过在稳定器螺旋工作面上安装PDC切削齿,增加切削功能,改善倒划眼过程中稳定器“A-B”截面受力状态,降低稳定器断裂风险。

4) 建议对钻柱“A-B”截面所承受交变载荷进行计算。可变径倒划眼稳定器在复杂井况具有更好的适应性,对提高短起倒划眼效率,节省钻井作业时间和费用具有重要意义,应作为下一步重点研究对象。