北部湾盆地简易井口新型隔水导管应用研究

刘贤玉,韩 成,陈 力,曹 峰,杨仲涵

(中海石油(中国)有限公司 湛江分公司,广东 湛江 524057)

近年来,北部湾盆地在充分考虑井口稳定、设备能力、作业风险及效率的基础上,优化探井井身结构,普遍采用一开双眼,使用ø444.5 mm钻头钻至目的深度后,下入ø508 mm和ø339.7 mm复合套管,如图1所示[1-2]。

a 常规井身结构 b 一开双眼井身结构

图1 北部湾盆地井身结构优化示意

ø508 mm和ø339.7 mm复合套管在使用过程中面临一个突出的问题,即,由于套管串内径突变,套管表层固井时无法使用胶塞,固井质量难以有效保障,导致下一开作业存在较大的窜漏风险。同时,固井质量较差还可能导致隔水导管纵向承载能力不足,发生井口下沉事故,影响后续作业,并容易发生井控事故。

目前,ø508 mm套管作为表层隔水导管,主要针对台风季节需满足百年一遇海况强度而设计。在非台风季,能否采用更小尺寸的套管作为隔水导管,进行井身结构的优化,以解决探井表层固井质量问题,需要作进一步的研究。在目前油价持续低靡的大背景下,能否通过优化井身结构,进一步实现降本增效的目的,有必要做进一步的分析。

1 隔水导管稳定性分析模型

1.1 隔水导管物理模型

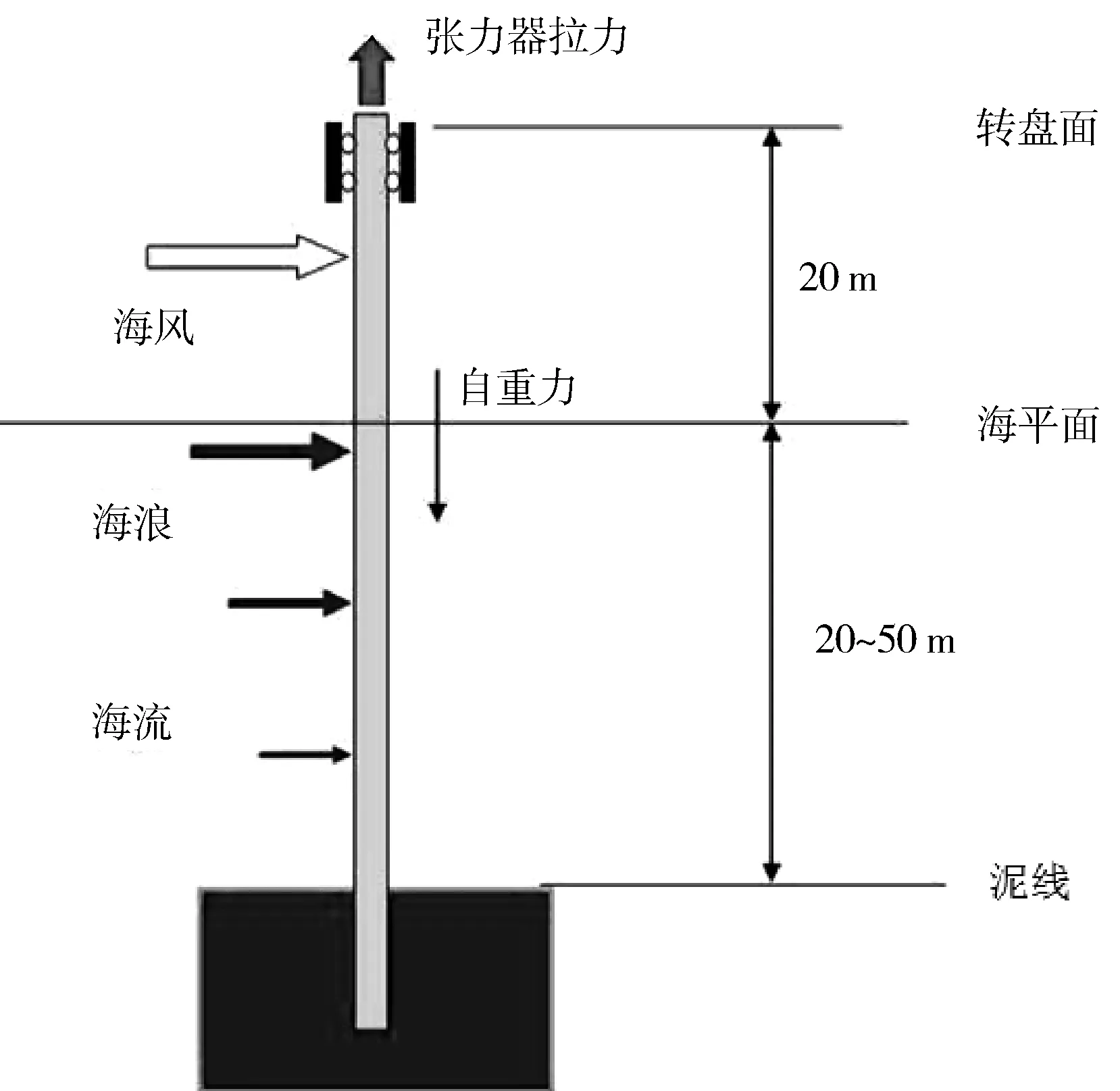

隔水导管受力情况如图2所示,横向上主要受到海风、海浪及海流三者的作用,而轴向上主要受到管柱自重及隔水导管上部张力器系统对其产生的向上的拉力[3]。

模型基于以下基本假设:

1) 边界约束条件及井口载荷。隔水导管下端边界视为泥面以下6倍桩径处固支,泥面以上在井口小平台处有一个简支约束,轴向自由。

图2 隔水导管受力模型

2) 在隔水导管顶部施加竖向载荷。

1.2 风浪流载荷计算模型

北部湾海域海况条件如表1所示,隔水管横向上主要受到海风、海浪及海流三者的作用力,风浪流按同一作用方向考虑(最不利工况)。

其中,风对整个隔水导管(或构件)上的总作用力则为基本风压、构件迎风面积A及气流作用力系数C的乘积,即[4]

(1)

表1 北部湾海域海况条件数据

设有一直径为D的孤立隔水导管,直立地固定于水深为h的波浪中。在桩柱的任一高程z处取一微分段dz,如图3,作用在该段上的波力可以表示为:

(2)

海流的作用力可以与波浪力同时计算,只需将海流速度叠加到波浪力公式中的水平速度上即可,这是最恶劣的工况。从上式可以看出,作用在孤立桩柱上的波浪力的大小及为正或为负,取决于波浪的相角。

1.3 有限元计算模型

把隔水导管沿轴向划分若干单元,把轴向力、海浪海流冲击力、海冰冲击、风力等因素作为外力移置到单元节点上。考虑到隔水导管单元径向尺寸与轴向尺寸在同一数量级,因此作短梁单元处理。

图3 海浪及海流对隔水导管受力分析模型

由弹性理论中的虚功原理,导出直梁单元在局部坐标系下的平衡方程,再进行坐标转换,得到三维直梁单元在整体坐标系中的平衡方程,将这一系列方程组合便可到生产管柱在整体坐标系中的平衡方程[6]:

[k]e{δ}e={F}e

(3)

式中:[k]e为单元刚度矩阵;{F}e为单元节点力向量,包括管柱自重力及分布力载荷;{δ}e为单元节点位移向量。

求解上述平衡方程,可以得到单元位移及单元内力。

2 隔水导管稳定性影响因素分析

2.1 隔水导管井口允许载荷分析条件

1) 北部湾盆地非台风季节,选用1 a一遇海况作为计算条件。

2) 安全系数。根据Q/HS 14009—2011海上开发井隔水导管设计和作业规范标准,强度稳定性安全系数取1.6[7]。

2.2 水深对隔水导管井口允许载荷影响

水深对隔水导管井口允许载荷影响如图4所示。在其他条件都相同的情况下,水深越深,隔水导管横向稳定性越差,允许的最大井口载荷越小。随着水深的增加,隔水管临界载荷递减的幅度变小,如ø339.7 mm,壁厚10.9 mm,钢级N80隔水导管,当水深从15 m增加至20 m,井口允许载荷从240 kN降低至137 kN,降低了103 kN;当水深从25 m增加至30 m时,井口允许载荷从73 kN降低至30 kN,仅降低了43 kN。

图4 不同水深下隔水导管井口允许载荷(ø339.7 mm,壁厚10.9 mm,钢级N80)

2.3 壁厚对隔水导管井口允许载荷影响

壁厚对隔水导管井口允许载荷影响如图5所示。在其他条件都相同的情况下,壁厚越厚,隔水导管横向稳定性越好,允许的最大井口载荷越大,隔水管壁厚与井口允许载荷近似成线性增长关系。如ø339.7 mm,钢级N80隔水管,在水深20 m海域,隔水导管壁厚每增加2.54 mm,井口允许载荷约增加70~80 kN。

图5 不同壁厚下隔水导管井口允许载荷(ø339.7 mm,水深20 m,钢级N80)

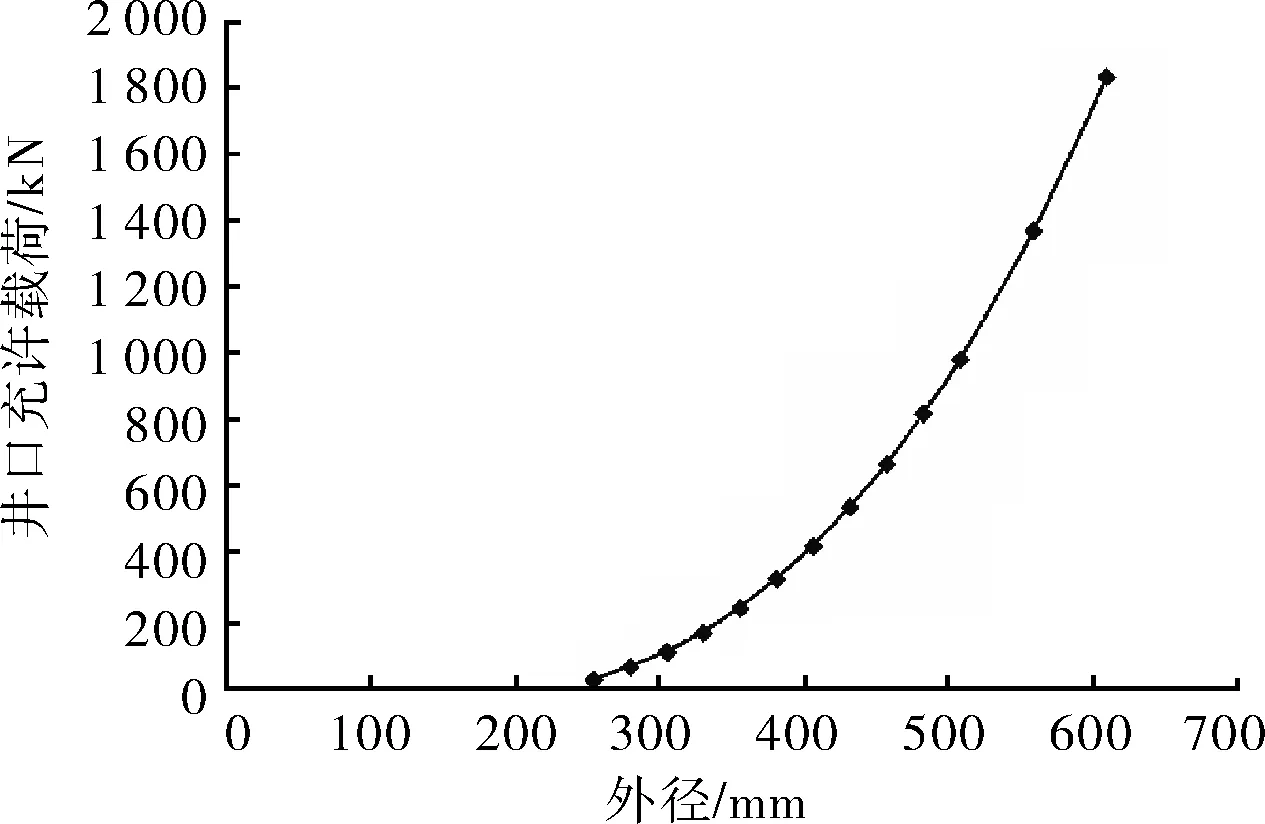

2.4 外径对隔水导管井口允许载荷影响

外径对隔水导管井口允许载荷影响见如图6所示。在其他条件都相同的情况下,外径越大,隔水导管横向稳定性越好,允许的最大井口载荷越大, 隔水管井口允许载荷与隔水管外径平方近似成线性关系。如壁厚12.7 mm,钢级N80隔水导管,在水深20 m海域,当隔水管外径从ø254 mm增加至279.4 mm时,井口允许载荷仅增加了40 kN,而当外径从ø558.8 mm增加至609.6 mm时,井口允许载荷却增加了188 kN。

图6 不同外径下隔水导管井口允许载荷(水深20 m,壁厚12.7 mm,钢级N80)

2.5 钢级对隔水导管井口允许载荷影响

钢级对隔水导管井口允许载荷影响见如图7所示。在其他条件都相同的情况下,钢级越高,隔水管的屈服强度越高,允许的最大井口载荷越大, 隔水管外径与井口允许载荷近似呈对数增长关系。如ø339.7 mm,壁厚10.9 mm,在水深20 m时,N80钢级隔水导管允许的井口载荷为137 kN,而P110钢级隔水导管允许的井口载荷为225 kN。

图7 不同钢级下隔水导管井口允许载荷(ø339.7 mm,壁厚10.9 mm,水深20 m)

2.6 井口高度对隔水导管井口允许载荷影响

井口高度对隔水导管井口允许载荷影响如图8所示。在其他条件都相同的情况下,井口高度越高,强度安全系数越低,隔水导管横向稳定性越差,允许的最大井口载荷越小, 随着井口高度的增加,隔水管临界载荷递减的幅度变小。如ø339.7 mm、壁厚10.9 mm隔水导管,在水深20 m海域,当井口高度从10 m增加至12 m时,允许的井口载荷从294 kN下降至235 kN,降低了59 kN;当井口高度从24 m增加至26 m时,允许的井口载荷从39.2 kN下降至19 kN,降低了20 kN。

图8 不同井口高度下隔水导管井口允许载荷(ø339.7 mm,壁厚10.9 mm,水深20 m)

2.7 隔水导管井口允许载荷主控因素分析

通过有限元方法建立隔水导管稳定性分析模型,隔水管井口允许载荷的主要影响因子:外径、壁厚,钢级、水深、井口高度,取4种不同水平,如表2所示,通过正交实验L16(45)设计了16次实验,实验结果如表3,得出主控因素强弱顺序为:外径 > 壁厚> 钢级>水深>井口高度,外径对井口允许载荷的影响远大于其它因素,钢级与水深对井口允许载荷的影响基本相当。

表2 隔水导管井口载允许荷影响因素及影响因素水平取值

表3 隔水导管井口允许载荷影响因素正交实验结果

3 应用分析

W井是北部湾一口常规探井,区域水深20 m。长期以来,该地区的常规探井一开主要采用ø660.4 mm×ø444.5 mm一开双眼钻进,并下入ø508 mm×ø339.7 mm变径隔水导管。结合该区域的水深以及风浪流情况,为进一步节约工程投资,提高现场施工效率,在确保安全的前提下,首次尝试采用尺寸为ø339.7 mm的隔水导管。

根据ø339.7 mm的隔水导管(钢级N80,壁厚10.9 mm)的力学性能,并结合目标井场的风浪流参数条件,分析结果认为,在非台风季节1 a一遇海况下,当安全系数为1.6时,ø339.7 mm隔水导管的井口允许载荷为145 kN,其最大横向位移位于海平面处,最大位移量为0.53 m。因此,在乌石海域非台风季节一年一遇海况下,倘若采用ø339.7 mm隔水导管,则必须保证其井口载荷小于等于145 kN,方能保证隔水导管不会发生失稳问题。

2017-05-04,南海四号钻井平台就位W井位进行钻井作业,表层采用ø444.5 mm井眼进行一开钻进,并下入ø339.7 mm隔水导管。作业期间通过借助平台井口使用钢缆及相关设备吊起BOP设备,减轻其作用于ø339.7 mm隔水导管上的轴向载荷,最终在南海西部海域非台风季节首次成功应用了小尺寸隔水管技术,并且保证了作业过程的安全和顺利。

与以往表层采用ø660.4 mm×ø444.5 mm一开双眼钻进,并下入ø508 mm×ø339.7 mm变径隔水导管方式相比,降本增效极其明显,并且进一步保证了现场作业安全,主要优势体现如下:

1) 降低工程投资。节约ø508 mm套管用量,运输、吊装成本明显降低。

2) 提高作业效率。避免表层ø660.4 mm井眼钻井作业及固井作业,现场作业效率大幅提高。

3) 安全。避免使用变径复合套管所造成的固井难,窜漏以及井口下沉等风险。

4 结论

1) 简易井口隔水管的临界载荷随着水深的增加而减小,且递减的幅度随水深增加逐渐变小;井口允许载荷与隔水管壁厚近似成线性增长关系;井口允许载荷与隔水管的外径平方近似成线性关系;钢级等级越高,井口允许载荷越大,且临界载荷递增的幅度变小;隔水管临界载荷随井口高度的增加而减小,但递减的幅度随井口高度的增加而变小。

2) 通过对隔水管外径、壁厚、钢级、水深、井口高度等5个影响因子进行正交实验,井口允许载荷影响因素主控因素强弱顺序为:外径>壁厚>钢级>水深>井口高度,且外径对井口允许载荷的影响远大于其它因素。

3) 通过有限元分析论证,在非台风季节,在南海西部北部湾地区部分区块采用新型小尺寸隔水导管具有可行性,可实现降本增效,同时保障固井质量。