某轻型载货汽车驾驶室异常共振的试验研究

朱永智1 燕武举2 郑超旗2

1.河南森源重工有限公司 河南许昌 461500 2.森源汽车股份有限公司 河南许昌 461500

1 前言

随着消费者对商用车的驾驶及乘坐舒适性要求提高,商用车的研发定位也在不断提高。为了保证载货汽车装载的货物完好,提高乘坐舒适程度,就需要改善轻型载货汽车的NVH(Noise,Vibration和Harshness,噪声、振动和声振粗糙度)性能。

汽车的行驶平顺性是指汽车在一定的速度范围内行驶时,能够保证驾驶员与乘客不会因汽车在行驶过程中所产生的振动和冲击,而引起不舒服、疲劳的感觉,以及保持运送货物完整无损的性能。来自汽车自身的振动,会直接影响汽车的运输速度,降低运输效率,其次,随着振动而产生的动载荷,也会在一定程度上加速对汽车零部件的磨损,甚至降低整车的使用寿命。王成文等对某商用卡车进行了平顺性道路试验[1],找出振动的原因是驾驶室悬置的隔振效果差,与动力总成的激励频率产生共振,影响了驾驶的舒适性。

本文主要针对某轻型载货汽车底盘在空载状态下以60~70 km/h的车速匀速行驶时,其驾驶室产生的异常共振现象进行试验测试,从振动相互传递的角度分析原因。

2 试验工况

试验车辆是某品牌轻型载货汽车底盘,整备质量为2 750 kg,驾驶室为单排座椅,前后悬挂均配备有减震器,动力系统采用某型四缸柴油发动机。

汽车振动噪声针对不同的噪声振动源有不同的频率范围[2]。在良好路面上,汽车振动噪声与发动机的转速有直接关系,同时汽车行驶速度也会对整车振动产生影响。根据样车共振的现象,初步判断振动来源为3个方面:驾驶室悬置、后桥及传动轴。

针对问题进行综合分析,测试条件选择如下:

a. 测试场地:平直的水泥路面(标准路面),无接缝、凹凸不平或类似的路面,路面干燥无杂物,周边无较大的振动源;

b. 环境条件:环境温度在10℃~15℃;

c. 风速不大于5 m/s;

d. 测试过程中,车辆的辅助装置如雨刮器等未开启工作,车辆的车窗保持关闭状态。

3 测点布置和信号处理

3.1 测点位置的布置

测点位置的布置对整体的试验结果影响很大,所以针对此异常共振现象,经过仔细对比历史车型结构,结合本次测试实际情况,将传感器布置在驾驶室悬置与车架接触部位,后桥接近单侧钢板弹簧处,传动轴(前后轴转接吊架)处。

3.2 测试系统

测试系统采用PCM-2532(汽车平顺性测试分析系统),设备参数为三向加速度传感器量程±5 g;角度测量范围为0~±2000°,精度为0.05°;扭矩测量范围为0~±50 Nm,精度为0.2%FS。

3.3 采样周期参数设定

根据路况和测试车速,将采样周期中采样段数设定为25,每段测点数设定为1 024,确保采样时间为128 s,充分保证测试数据的稳定性和可靠性。

3.4 测试数据

测试数据是得到某一测点的加权振动加速度均方根值,此数据是按3个方向(2个水平方向,1个垂直方向)的振动信号进行加权处理得到的。

4 整车平顺性初步测试

4.1 确定共振速度点

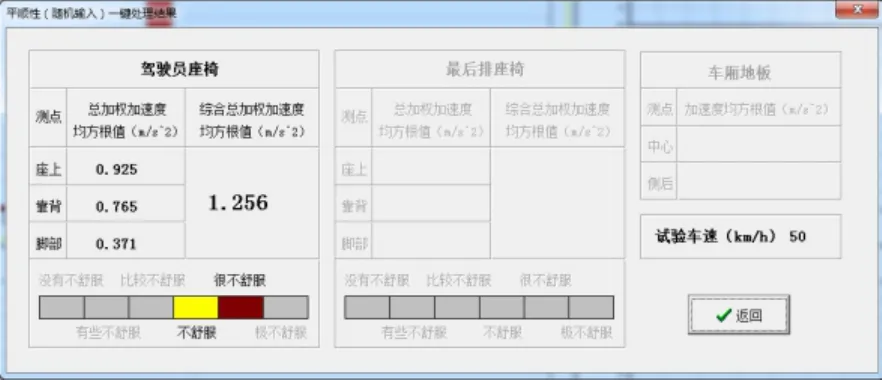

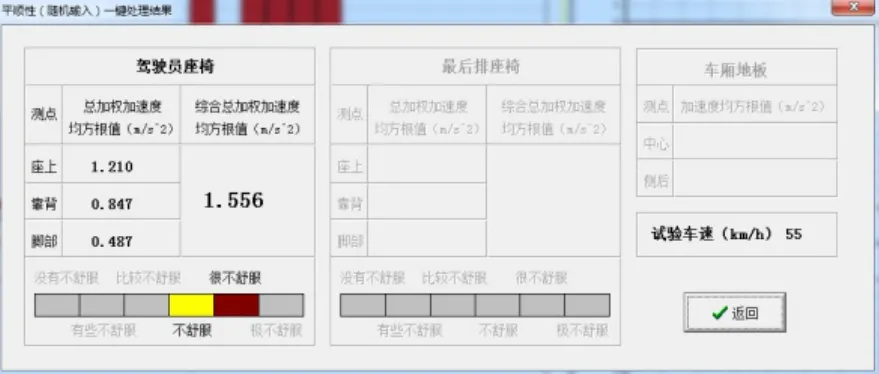

共振现象最初由驾驶者主观感受和仪表车速综合对比反馈,为进一步落实共振集中爆发时的实际车速,决定分别针对50 km/h、55 km/h、60 km/h、65 km/h、70 km/h5种行驶速度进行客观测试。

初步测试时,采用在驾驶员座椅座上与座椅靠背安装坐垫传感器,在脚部地板安装三向振动加速度传感器的方案,用于检测驾驶员的驾驶方便性及驾驶室乘坐舒适性的客观评价[3],依据此测试方法推断出最理想的测试车速,从而进一步确定振动源。

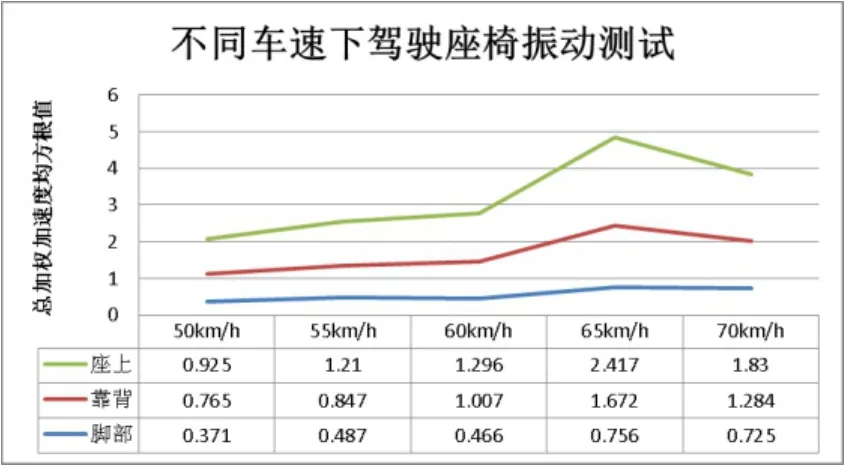

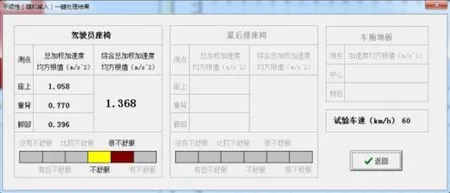

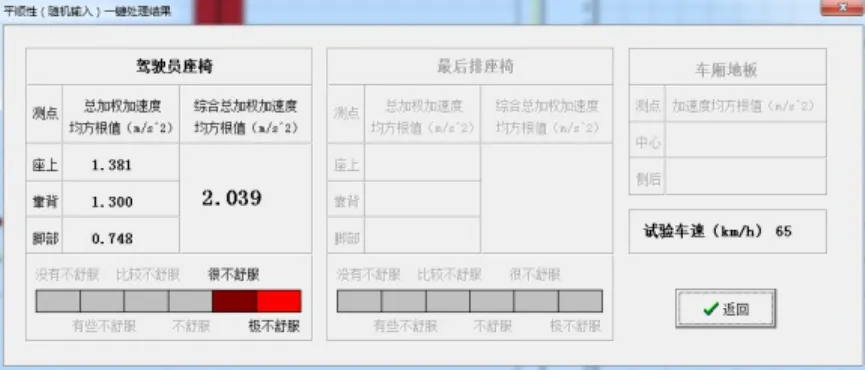

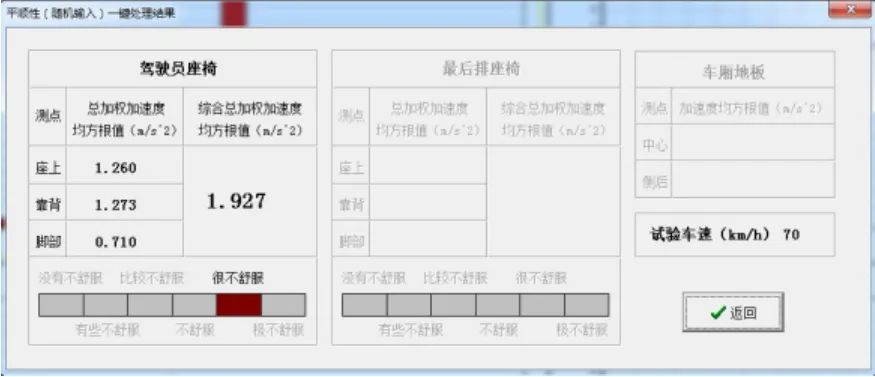

图1~5分别为50 km/h、55 km/h、60 km/h、65 km/h、70 km/h直接档测试中,驾驶员座椅相对整车X、Y、Z坐标三向的综合加权结果。

图1 车速50 km/h时主驾座椅测试数据处理

图2 车速55 km/h时主驾座椅测试数据处理

图3 车速60 km/h时主驾座椅测试数据处理

图4 车速65 km/h时主驾座椅测试数据处理

图5 车速70 km/h时主驾座椅测试数据处理

经过对比分析,在50~70 km/h车速区间内行驶,驾驶室共振的加速度均方根值存在一个上升趋势,根据驾驶感受实际对比,在60~70 km/h区间内加速度均方根值整体上升趋势明显,而对比数据可以看出,这5个测点在65 km/h车速下振动强度达到了峰值,具体如图6所示。

图6 车速在50~70 km/h时座椅振动测试数据

通过图6的数据分析,初步判断65 km/h的车速可以作为重点排查选择。接着重点对65 km/h车速下驾驶室座椅振动情况进行进一步测试。

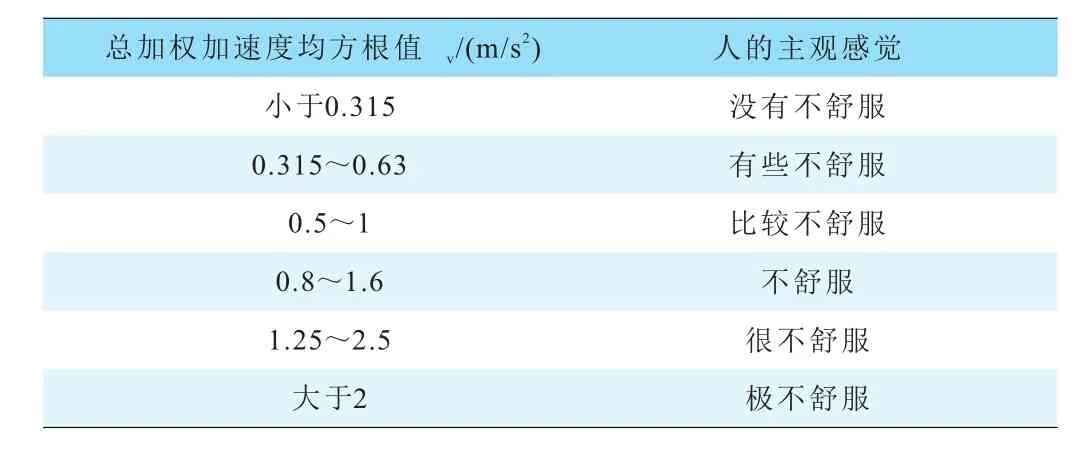

4.2 客观测试与主观感受对比

根据4.1中针对50~70 km/h车速下驾驶员座椅的三向测试数据,与主观感受进行数据对比,在65 km/h车速下,主驾驶座椅的座上、靠背、脚部3个位置的综合总加权加速度均方根值已经达到了3.035 m/s2,与主观感受对比表(见表1)对比分析后可以看出,主客观的结论一致,在65 km/h车速下,共振达到了峰值,驾驶者感到极不舒服,由此,接下来的详细分析测试,均建立在65 km/h行驶车速下。

表1 加权加速度均方根值与主观感受对比表

5 驾驶室悬置传递特性分析

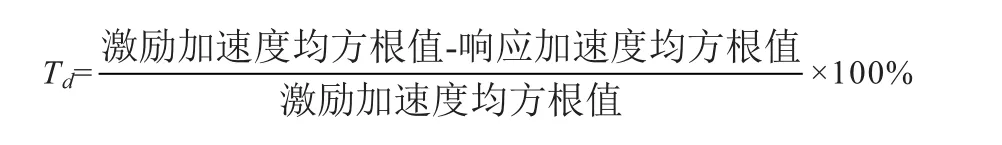

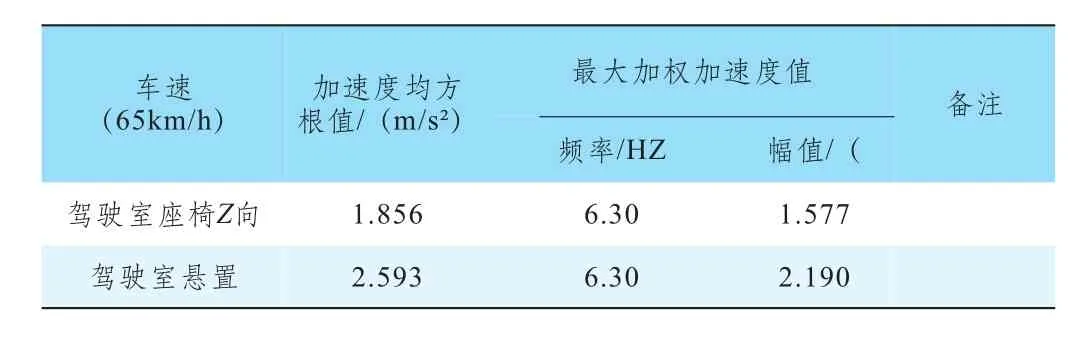

5.1 隔振率计算

通过平顺性测试数据处理对比,针对驾驶室悬置传递特性测试集成在65 km/h车速下,利用驾驶室悬置的测试数据计算隔振率[1],具体公式如下:

对各个待测点进行测试时,采用单轴向振动测试打点(重点测试方向为整车的Z坐标方向),测试数据处理如表

表2 各测点测试数据

5.2 驾驶室悬置对共振的影响

通过结合公式以及实际测试数据对比,Td=0.284,驾驶室悬置对于驾驶室Z向的隔振效果良好(隔振率为正值)[4],说明悬置起到了很好的隔振效果,因此可以排除驾驶室悬置对异常共振产生的影响。

6 车桥与传动轴处测试数据频谱分析

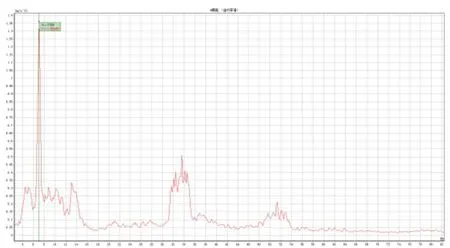

对车桥处振动测试数据进行功率谱计算及数据处理,当车速为65 km/h时,如图7所示,驾驶室座椅坐垫Z方向主要峰值频率为7.03 HZ(能量最高),其他最高点在33.5 HZ及51.132 HZ。

图7 座椅座垫处测点测试数据功率谱

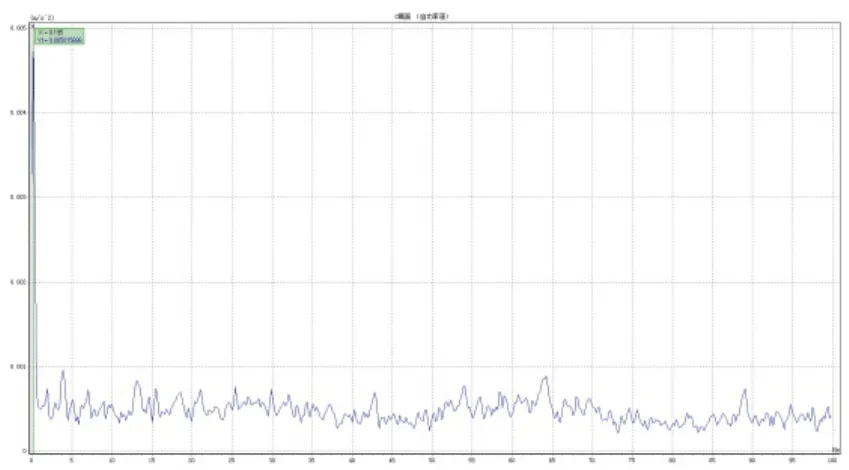

对车桥和传动轴处测试数据进行功率谱计算及数据处理,当车速为65 km/h时,功率谱如图8、9所示。

图8 车桥处测点测试数据功率谱

图9 传动轴处测点功率谱

通过测试数据分析,对比各测点与驾驶室坐垫Z向功率谱数据,初步得出在传动轴吊架处测点对频率7.03 HZ的激励存在放大现象,该轻型货车底盘在65 km/h的某阶固有频率接近驾驶室悬置传递至驾驶室的某阶频率,以致产生了共振。

7 样车对比优化验证

7.1 设计数据对比分析

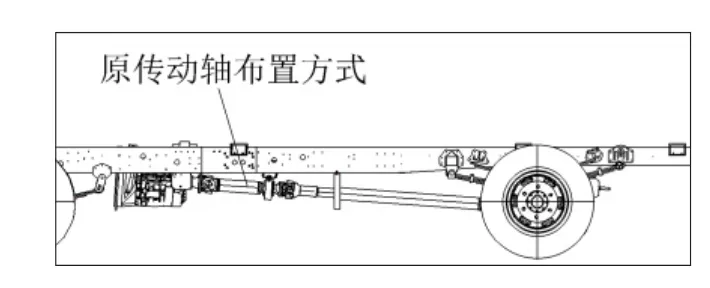

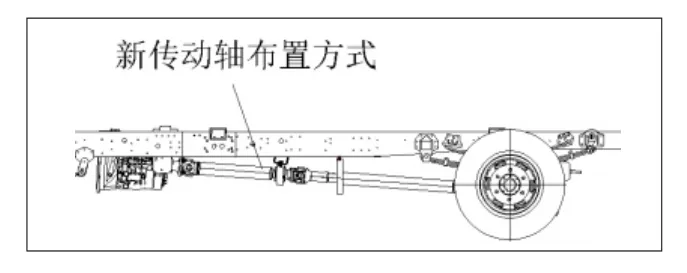

对于此款长轴距样机,重新核对各系统匹配计算过程,结合试验结果重点关注了前传动轴至后传动轴之间的匹配关系,发现后传动轴设计长度偏离经验值较多(长度一般不超过1 500 mm),经过市场调研其他品牌3800轴距样机,初步判断由于后传动轴过长,使得此区域的固有频率发生变化,直接影响整车激励频率与响应频率之间的固有关系,导致在一定车速时出现共振。后经过重新匹配计算,在满足传动轴当量夹角α不大于3°的基础上,将传动轴中间吊架位置后移,增加前传动轴长度同时减小后传动轴长度,以此来减小前后传动轴长度比例关系,并对前后传动轴夹角(α1、α2、α3)进行校核,保证在满载状态下3个夹角均不超过4°,避免夹角过大,使一、二轴间的角速度差增大,从而扩大由此产生的系统振动,传动效率也会因此受到影响,更严重会引起传动轴异响,异常磨损,使得传动轴寿命变短。新旧传动轴布置方式如图10、11所示。

图10 原状态传动轴布置方式

图11 新方案传动轴布置方式

7.2 新方案装车验证测试

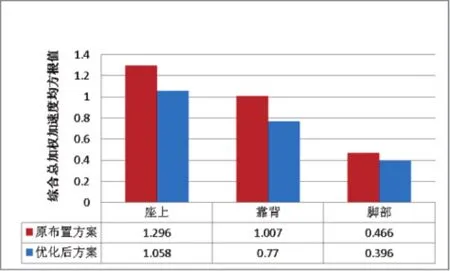

随后重新装车对实际状态进行测试,在60~70 km/h车速下,异常共振现象已经减小,测试数据见图12~14,其中测试数据与主观感受一致,舒适性得到较大提高。

图12 车速60 km/h时驾驶员座椅振动测试

图13 车速65 km/h时驾驶员座椅振动测试

图14 车速70 km/h时驾驶员座椅振动测试

7.3 新方案测试数据对比分析

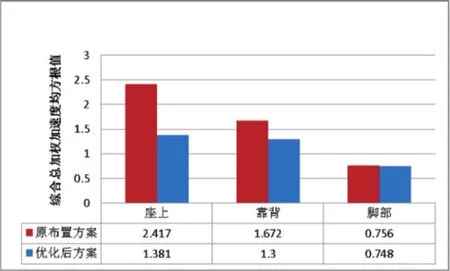

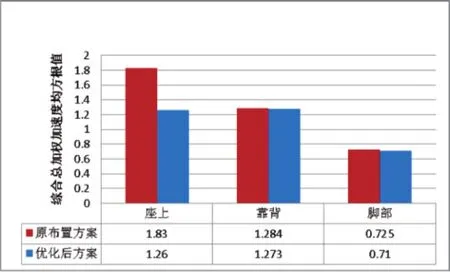

通过对新方案测试数据和原测试数据对比,可以明显看出,在优化传动轴布置方式和重新校核夹角及前后传动轴分配比例后,驾驶室共振情况已经得到明显改善,具体测试对比数据如图15~17所示。

图15 车速60 km/h时新旧方案测试对比

图16 车速65 km/h时新旧方案测试对比

图17 车速70 km/h时新旧方案测试对比

8 结语

通过此次驾驶室振动测试试验,结合专业的数据处理软件,研究了整车(底盘)在无配重下的舒适度、测点信号的功率谱等,通过主观驾驶感受与客观数据对比,以及市场调研对标分析,结合设计计算,找出车辆异常共振的原因是传动轴(前/后)分配比例失调,后轴过长,从而导致在一定车速下,传动轴的固有频率发生偏离,与驾驶室产生共振区域直接落在样机正常行驶的车速区间内。此次测试为车辆异常共振诊断提供了可靠的数据参考,并通过实车优化,验证了问题真因所在。