关于新能源车电池包能级评估的方法讨论

段贵江

(浙江吉智新能源汽车科技有限公司,浙江 杭州 311200)

1 引言

随着民众环保意识的觉醒和政府政策的导向,电动汽车的销量在近几年已经有了飞跃性发展。但是,作为电动汽车发展最为依赖的锂离子动力电池,却至今还没有很明确的发展趋势。一边是现有材料体系下的锂离子电池能量密度的提高,已经快要到极限了,而另一边,下一代产品的发展突破点,依然还处于实验室研究阶段。无论是固体锂离子电池,锂金属,还是锂硫锂空电池,都尚未清晰。从市场上的产品来看也是,无论日韩,还是国内的顶级电池企业,产品的先进性也只是确保了相比于同行的半步趋前,还不曾出现有代际落差的划时代变化。

基于动力电池发展的现状,电动汽车里程短、充电慢的短板一时间难以补上,如何在应用上下文章,扩大电动汽车的多样性实用性,就成为各大车企不得不考虑的问题了。

对于里程短的问题,目前主流的做法,除了多加电池,增加成本外,还会提供车辆共享运营,满足甚至制造短距行车的需求,以扩大电动汽车应用。结合中国电子支付的普及,这方面的拓展努力,其实已经渐趋成熟。

对于充电慢的问题,市场应对的则要相对慢一些。目前电动汽车的购买用户,基本都需要自身具备能提供长时充电的场所。直流快充和停车场收费充电,造成的电池损耗与收费费用,均代价过大,还只能是一个补充,无法真正提供发展支撑。笔者以为,充电附加成本过高,无法被城市广大中产者所承受,这也是目前电动汽车在私人用户中,呈现一高一低两个极端发展的重要原因。而为了改善充电困扰,各大车企也多在积极探索,电池包快速更换,便是其中一项重要的应用探索。

布局换电站,为周边的电动汽车提供快速换电,已经有多家车企开始尝试了。而这种做法一旦展开,如何做好电池包的梯次利用,不同容量不同厂家的电池包的混合投入,甚至新电池包投放市场之后,如何与前期投入的旧电池包之间做好应用平衡 (不被用户喜新厌旧),都必将成为新的课题。将之细化到BMS(电池管理系统)的开发上,则在实际应用中,对电池包的能力分级,便成为解决上述课题的先决条件了。本文,正是基于换电之后的应用需求,探讨几种对电池包能级评估的方法。

2 电池包能级计算的特殊性

2.1 现状

对电池包的能力分级,其实就是对电池包对外做功能力的评估。在目前常规的BMS功能中,与之最接近的是对SOH的计算。然而SOH体现的是一个电池包在多次循环使用后的满放电荷容量与出厂电荷容量的比值,亦即电池包的衰减后的可用电荷容量额度。这是一个百分值,这个值的大小,虽在一定程度上代表了电池包的对外做功能力,但在实际的换电应用中,还是无法简单的以SOH去横向度量多个电池包的做功能力。

2.2 初始容量不同

换电的电池包很有可能会投入多家电池厂的产品。不同厂家或者同一厂家不同时期投产的电池包,电池包的出厂容量可能都不尽相同。SOH仅是一个比值,在出厂容量不同的情况下,是无法直接横向比较的。

2.3 电压变化不同

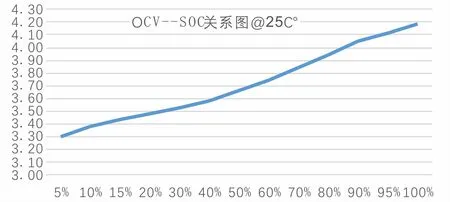

电池的对外做功能力 (W=U×I×T=U×Q),除了电荷容量,还与电压的高低有关,而众所周知,锂电池的电压值在放电过程中是随电池剩余容量的变化而变化的。不同材料体系的锂电池,不仅电压随容量变化的幅度各有不同,甚至在多次循环使用后,同一电池的变化幅度,也会出现不同程度的再变化 (通常会降压更快)。如图1、图2中可以看出,某三元电芯在出厂和多次循环后,其OCV-SOC的变化关系曲线在低SOC段有较大变化。故而,特别对于电压变化幅度明显的电芯,忽视电压变化,简单以SOH值或者电池的电荷容量值,是难以较好体现电池的做功能力的。

图2 多次循环后的OCV-SOC关系

2.4 内阻影响

电池对外做功能力,除了电压与容量,在实际使用中还受电池自身内阻的影响[1]。只要电池对外做功,内阻就会直接与外部负载形成分压,分摊去电池的一部分做功能力。这就像水箱的出水口上有一个漏洞,无论水箱里的水有多少,无论水压有多大,每次用水,总会顺着漏洞浪费掉一部分。内阻越大,意味着漏洞也越大。而作为化学反应的各个锂电池,集相对稳定的直流内阻与不停变化的极化内阻于一身,其阻值会随着电池的循环使用而变大,但变大的趋势却没有规律,内阻大小可以一定程度上表征电池的衰减劣化程度,但无法直接与电池的电荷容量对应关联[1]。不同内阻相同容量,相同内阻不同容量,都是可能的 (事实上,也很少有厂家通过内阻去直接标定SOH的)。另外,内阻对于电池对外做功能力的影响,还取决于当时外部负载的大小。即便同一个电池接不同的负载,其对外做功能力也是有所不同。外部负载越大,内阻消耗的能量比例就越少,反之亦然。

所以,从这个意义上说,我们永远也不可能精确地算出电池包的对外做功能力。只能是大致地对它的能力做一个评级罢了。

3 电池包分级计算的几种算法讨论

电池包的做功能级计算,目前还没有成为BMS的主流功能。甚至,剩余里程的计算,也常常仅以电荷容量进行估算,很少有根据对外做功值去精算的。这种现象,不是各个厂家主观不愿意,而是精算很困难,有时候甚至可能徒劳无功。所以,没有很多可以参考的资料与实验数据,本文也仅就个人经验与观点,作一些分享与探讨。

3.1 以容量替代电量

最简单的能级计算,应该就是SOH×初始容量了。

无视电压与内阻的变化,直接以电芯的当前满放电电荷容量去标称电池的做功能力。这样做的好处就是计算量小,不会对BMS的处理能力造成大的负担 (事实上,现有的BMS功能中,在算SOH时,基本已经附带了这个计算)。这一算法虽然看着有些粗糙,但如果车企采用OCV变化较缓的锂电池 (如铁锂),则电压的变化对于电池对外做功的影响,就会大大减少[2]。甚至,假如车企基本都是采用同一厂家相同材料体系的电芯——即不同电池包的电芯的化学特性较一致——那么,它们的电压及内阻的变化趋势也可能会在一个可以接受的程度内保持一致。此时,电池包的满放电电荷容量即为表征电池包对外做功能力的最大变数。

毕竟在换电运营的环境下,电池包可以在换电站里得到安全与稳定的充电服务,可以有足够的休息间隙去给BMS做SOC偏差纠正,可以得到全程充电量的值去修正电池当前满放电电荷容量,甚至可能直接得到全程放电电荷容量(将来某些换电站可能兼具为国家电网削峰填谷的储能电站的特性)。BMS应该需要基于换电的特点,对SOC与SOH的算法做一些修正,但无论如何修正,基于换电服务的BMS,必定会比非换电的BMS,具备更高精度的SOH与SOC的算出。

在上述前提下,电池包当前满放电电荷容量算准了,其对外做功能力的级别评估,或许也就不远了。事实上,在关于电池余能检测的国标GB/T34015-2017之中,也仅仅是对于电池电荷容量检测提出了要求,而并非是真正的对剩余能量的检测。

3.2 通过容量与内阻进行标定

直接以电荷量 (Q)与内阻 (r)进行标定。通过大量的实验数据,标定出电荷量、电池包内阻、与电池包对外做功能级的对应关系。在实际使用中,只要得到电池包SOH代表的满放电荷量,电池包的实时内阻,BMS就可以直接查表得到大概的能级值了。

目前,我们国内的BMS厂商大多不愿计算实时内阻 (r=ΔV/ΔI),主要还是在于精度问题。电流变化小了,电压基本没什么变化,甚至可能都只是采样误差;电流变化大了,电压极化影响也大,车况千变万化,又很难捕捉到持续的、大的电流变化用于算法滤波;同时,电压与电流的采样同步性,也难以控制在一个误差可承受的范围之内。

但是,正如3.1章节所述,在换电前提下,循环后电池包的满放电电荷量的计算精度,已经较过去有所提高了。同样的,基于换电的内阻计算也可预期其更为准确。置于换电站内的电池包,充电的时间迫切性已经大为下降,结合站内充电或者放电的设施,持续形成一个大的电流变化已经不困难了。同时,对于电池包的能级评估,并不需要精确计算每串电芯的内阻。作为整包内阻的计算,使得对电压电流的同步采样需求,也变得相对更容易实现。

当然,比起3.1,3.2章节所述内容虽然多了一个内阻的参考系数,但同样也忽略了电压的变化情况。3.1与3.2章节,均更多地在于为电池包划一个相对的做功能级,却并不强调去计算一个电池包的做功值。而这,对于采用不同材料体系电芯的电池包的横向比较,还是会有很大的局限性。

3.3 积分满充时电量

利用电芯在一定循环次数内,OCV与SOC变化相对稳定的特性,反过来看,每段ΔSOC所对应的电压值也是相对稳定的。在上述3.1章节,电池包当前满放电电荷容量计算比较准确的前提下,以电荷)×dOCV计算当前电池包可能的满放能量,也是一种可行的方式。

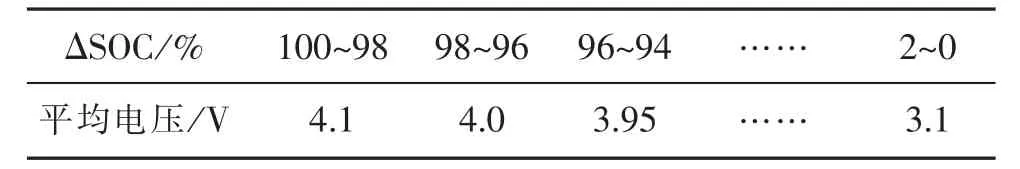

在此之前,还需要通过电芯实验,得到每段ΔSOC所对应的OCV平均值。如表1所示。

表1 每段ΔSOC所对应的OCV平均值

由于表1可以通过电芯实验得出,并事先存储到BMS数据中,在实际运用中,只需要算出电池的当前满放电电荷,就可以轻松计算出电池的满放能量了。另外,作为改进考虑,由于电池循环后期,OCV-SOC关系必然会发生变化。故而,再做一份或数份电池循环后期的ΔSOC-平均电压的比例表,预先存于BMS之中,应该可以较好地减缓电池使用后期不可避免地算出精度降低的情况。

当然,如果通过某些复杂算法 (如KF、RLS等)[3],实时计算每小段SOC变化量的OCV值,以校正电芯ΔSOC对应的实际OCV均值,则应该还能更精确一些。但这么做,对BMS的电压采样精度、电芯电压采样同步、以及与电流的采样同步性要求,都会很高。以目前国内大多数BMS厂家,仅为100 ms的同步条件,要算好实时的OCV值,个人认为还是有些困难。同时,计算量的上升对BMS的CPU运行速度也会是一个不小的负担。

该方法在小格的计算区间内,基本无视了电压的变化(以平均值计算),也并未考虑内阻的变化,必然存在着一定的设计误差。并且,对于各串联电芯SOC不一致的情况,实际使用中,如不得不以最小容量电芯的满放电电荷量进行计算,则包内其他串联电芯所处的电压会更高一些,算出值也容易偏低。另外,这一方法,需要电芯厂家提供翔实的电芯特性数据,这对电芯的事前测试、数据采集,提出了较高的要求。

3.4 以实时做功值推算

1)计算新品电池全程做功值:

2)以新品电池数据,为每一段ΔSOC,制作一个对应于电池全程做功的比例表例,如表2所示。

表2 ΔSOC对应于电池全程做功的比例表

3)计算电池当前ΔSOC时段的对外做功:

4)查表,找出当前的ΔSOC所做功,相比于电池全程做功所占的比例。

5)电池包对外做功值=当前时段对外做功/RateΔSOCn

该计算方法的好处依然是运算量不大,便于量产实现。第1)、2)步骤,可以事先算出,作为表格存储到BMS数据中。真正在BMS运行中,也只需要承担第3)~5)三步计算。由于当前做功值3),是电池系统在实际负载中的实时运算,该方法的估算精度也许会更匹配一些。与上述3.3章节相同,作为改进考虑,根据上述1)、2)两步,再做一份或数份电池循环后期的比例表预存于BMS之中,也可以缓和后期的精度降低的情况。

但是,该方法也没有考虑各串联电芯SOC不一致所带来的计算偏差。并且,以电池包整体的负载电压 (CCV)进行计算,必然要求对CCV电压的采样有一个较高的精度。但目前,国内多采用总电压直接采样的方式取值,其精度并不乐观。本文建议采用电芯电压累加的方式去计算总负载电压。即如上文3.3章节所述,我们有必要提高电压的采样同步性 (据笔者经验,最好能做到50 ms以内)。

4 结束语

作为电池包的能级计算,如果纯从数学角度出发,必然还有更多更精确的算法可以应对,但就像电池的SOC算法一样,最后能用于实践的,都不得不从实验样本、应用场景和BMS处理能力上,做出妥协[5]。本人因能力与经验所限,提出以上4种方法。但具体实用与否,也还需要应对不同的使用场景与条件,在接下来的发展新能源汽车的大潮中,去验证与修正。