基于一种混动构型的某车型匹配分析研究

刘怀金

(精进电动科技股份有限公司,江苏 南京 210037)

面对能源安全、环境污染和全球气候变暖等形势,发展新能源汽车已成为中国汽车工业的战略方向。

近年来,国家以技术路线、法规标准以及补贴政策等方面,全面培育新能源市场的规模和技术的成熟度。其中,以纯电动汽车、混合动力汽车和燃料电池汽车为代表的新能源车型,在市场和技术同时取得了不同程度的重大进展。

但现阶段,用户针对纯电动汽车,存在里程焦虑 (电池能量密度低)和充电困难 (充电桩少、标准不统一)等问题。针对燃料电池,存在氢燃料加注困难 (几乎无加氢站)、车辆安装氢气瓶的安全接受度和整车成本高等问题。而混合动力汽车,则弥补了两者的缺点,既发挥了原传统燃油车型的优势,又对节能减排做出了贡献,是目前新能源汽车中成熟度及接受度最高的产品。

1 混合动力构型的研究分析

1.1 新能源汽车的分类

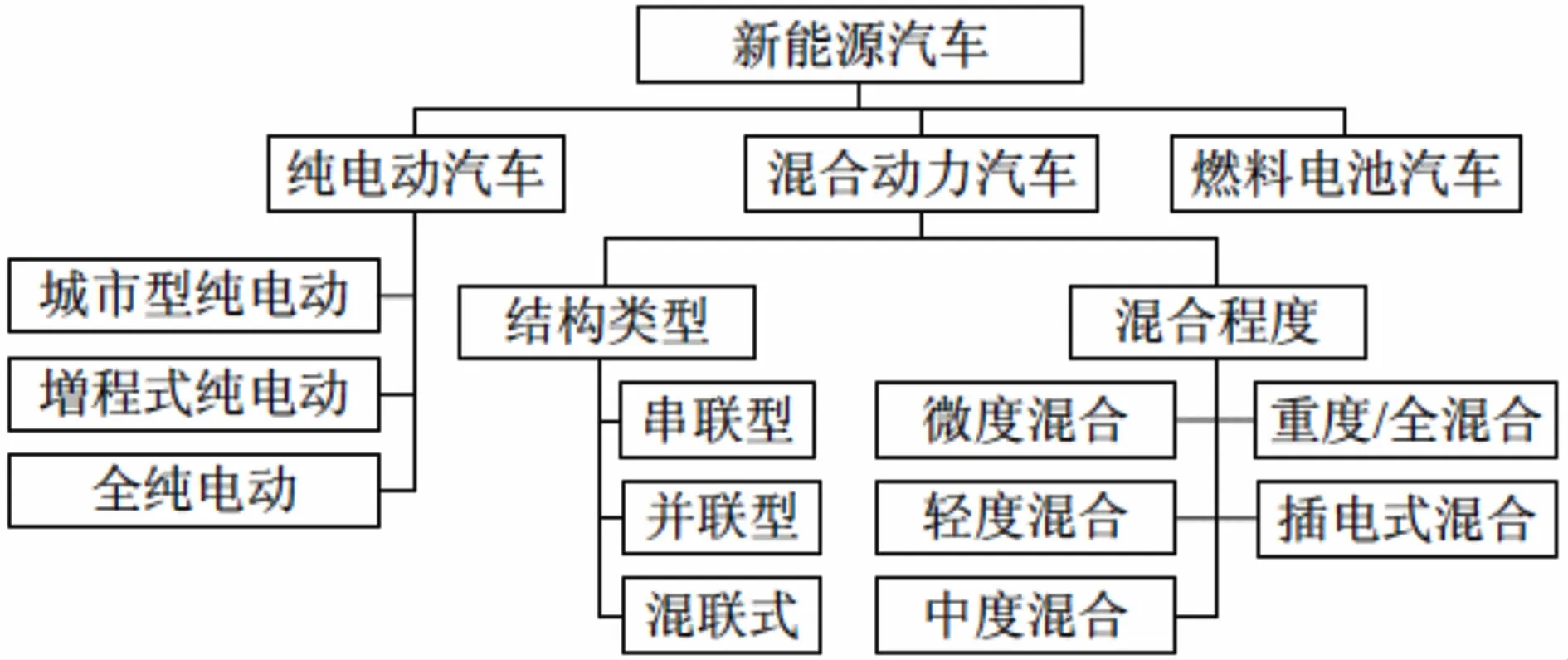

新能源汽车目前分为3大类别:纯电动汽车、混合动力汽车和燃料电池汽车,见图1。本文中主要讨论的是分类中的混合动力汽车。

本文不详细介绍混合动力产品的发展历史,主要针对可以代表目前市场上主流的混合动力构型进行分析介绍,以便于对混动构型的结构、差异及模式等有初步了解。

图1 新能源汽车分类

1.2 典型混联式构型介绍[1-3]

混合动力汽车一直是世界各国研究的重点,特别是在早期电池能量密度等技术上以及动力电池成本上未突破的前提下,均把混合动力产品作为主要技术路线。

在实现产业化的量产道路上,日本汽车公司走在了前面,技术最为成熟。丰田公司于1997年推出了第1代的混合动力量产车型Prius,并在2000年推向欧洲和美国市场;本田公司于1999年推出了混合动力量产车型insight,并于2002年在美国推出了混合动力车型Civic;在后面的几年,美国汽车公司福特和通用也相继推出了几款混合动力车型;欧洲汽车公司由于对柴油机精细化的技术路线坚持,混合动力汽车技术相对日本和美国起步较晚,近几年才加快对应技术的研发,推出了相应的混合动力产品;中国汽车公司,由于在传统动力总成方面的技术差距等原因,导致混合动力技术研发更为滞后。但同时中国以比亚迪和上汽等为代表的整车企业以及精进电动等为代表的零部件企业,开始将混合动力汽车和系统推向市场。

市场上混动构型较多,下面主要选取3个有代表性的混动构型进行介绍,以了解混动的原理及构造。以丰田THS为代表的行星齿轮组构型、本田I-MMD平行轴系构型、和本文的同轴混联构型进行介绍。

1.2.1 丰田THS构型

丰田Prius(Toyota Hybrid System,简称THS)核心部件是一套丰田公司称为“动力分配器”的行星齿轮组。行星齿轮动力分流型的油冷双电机系统是目前国际上最主流的深混和插电/増程动力方案。截止目前已经发展到第4代产品,构型见图2。

图2 丰田THS构型

前3代THS均采用发动机、电机ISG电机在同一侧,TM电机在另一侧,但与行星齿轮组三者同轴。第4代则采用了平行轴结构,结构更紧凑、质量更轻、降低了机械损失和提高了燃油效率等,整体性能得到提升。

下面以第3代为例进行各工况分析。

1)热机工况。汽油机带动行星齿轮座正向旋转,外齿圈不动,行星齿轮座的正向旋转会带动4个行星齿轮反向旋转,4个行星齿轮的反向旋转带动太阳轮 (ISG电机)正向旋转,向动力电池充电。

2)起步工况。TM电机驱动 (带动外齿圈正向旋转,此时汽油机仍是同步带动ISG电机发电)车轮。

3)加速工况。外齿圈的正向转动速度与行星座相同时,行星齿轮停止自转,只剩下公转,行星齿圈座带动汽油机启动,分配扭矩到外齿圈 (驱动)和太阳轮 (发电)。

4)巡航工况。车辆扭矩需求降低,TM电机转速大于汽油机转速 (外齿圈的转速高于行星齿轮座转速)。此时TM电机为发电机模式,ISG电机 (太阳轮)作为电动机与汽油机一起驱动车辆。

5)倒车工况。外齿圈反转带动行星齿轮反转,行星齿轮又带动太阳轮正转 (为空转),此时行星座不动。如果电量不足,则汽油机启动 (不影响外齿圈反转和太阳轮正转)向动力电池充电。

1.2.2 本田I-MMD构型

本田I-MMD (Intelligent Multi Mode Drive,智能化多模式驱动)系统。可以实现纯电机驱动模式、混合模式和发动机驱动模式。构型见图3。

图3 本田I-MMD构型

1)纯电动驱动模式。发动机不启动,离合器断开,TM电机直接驱动车辆前进或者后退。另外,车辆制动时具备能量回收模式。

2)混合动力驱动模式。发动机启动,离合器断开,发动机转速运行在经济转速区,驱动ISG电机发电,通过动力电池提供给驱动电机,驱动车辆行进。车辆制动能量回收时,发动机根据对应控制停止运行,改善经济性。

3)发动机驱动模式。发动机启动,离合器结合,发动机驱动车辆。同时,在加速时电动机可以助力。

1.2.3 同轴混联构型

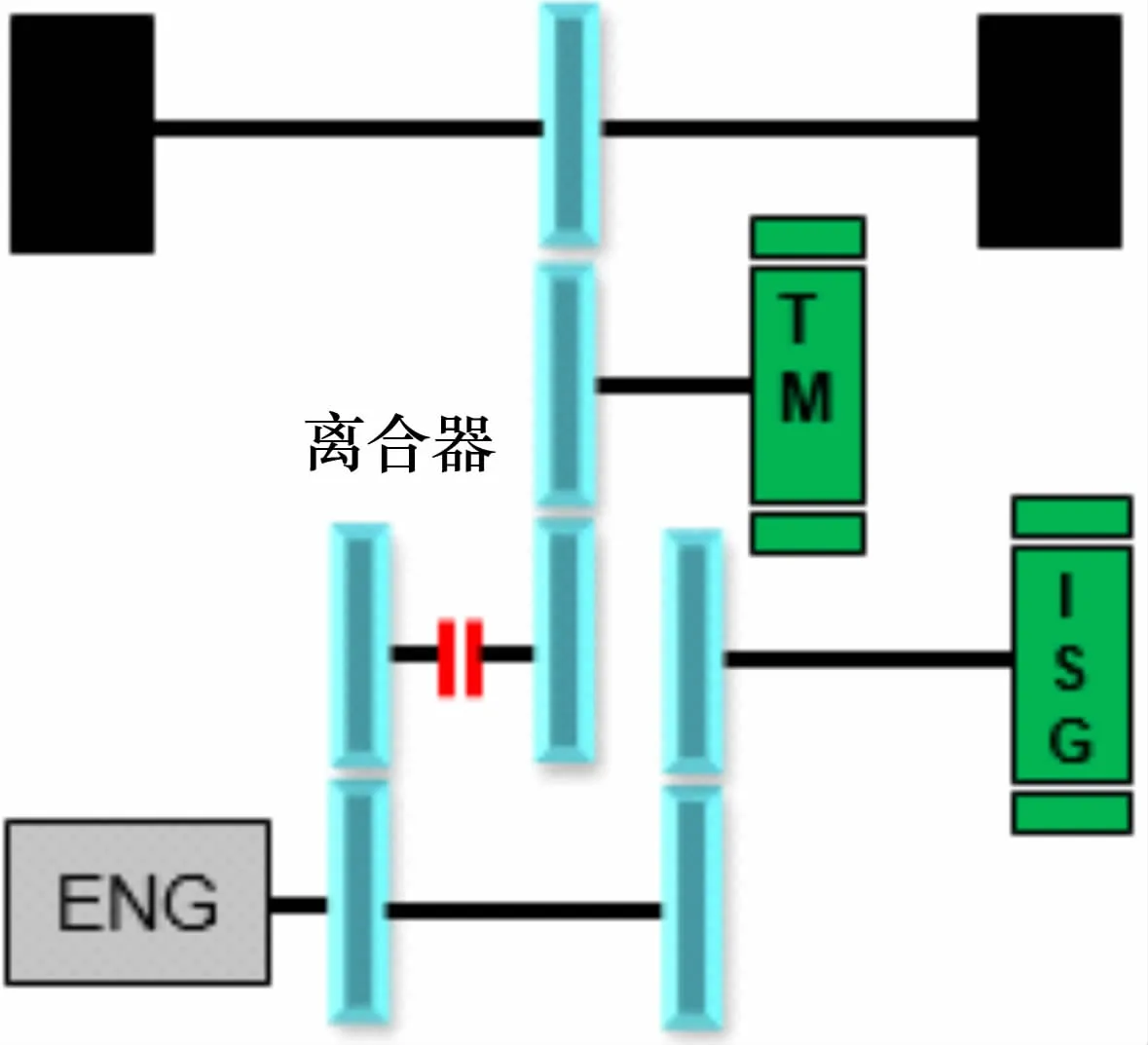

串并联机混动构型系统,通过一种电磁离合器的通断,可以实现多种驱动模式,可最大限度地发掘发动机经济油耗区,降低整车油耗。满足多种专用功能需求。

此构型由发电机、离合器和电动机构成。发动机通过扭减或离合器和发电机进行耦合;发电机和电动机通过一个离合器进行耦合;电动机通过传动轴连接车桥。

系统的耦合及解耦是通过离合器实现,从而实现不同模式切换。构型见图4。

1)纯电动工况。离合器分开,驱动电机直接驱动车辆运行。此时发动机根据车速、动力电池SOC值等判断条件,软件自动控制启动或停机 (降低油耗)。

2)串联驱动工况。离合器分开,此时发动机启动,带动ISG电机运行发电,实现给动力电充电,提供电能给驱动电机驱动车辆运行。

图4 同轴混联构型

3)回收制动工况。根据运行条件,离合器接合或分开。车辆运行时的制动等工况实现能量回收,给动力电池充电。

4)并联驱动工况。离合器接合,根据车辆运行情况,软件自行判定,启动电机对行车过程中的发电或加速助力。

5)发动机直接驱动工况。离合器接合,此时电机均不起作用,仅随发动机作为传动的一部分一起驱动车辆的运行。

理解了上述3种具有代表性的混动构型基本结构和可以实现的运行模式后,针对目前市场上主流汽车公司推出的各种混合动力系统,基本上都可以较为清楚地去类比分析不同点与相同点了。

2 某车型的仿真匹配分析

此分析基于串并联混动构型进行仿真分析。

2.1 仿真模型建立

该车型为4×2型物流车,基于串并联的混动构型和对应的控制器策略[4-5],以MATLAB软件中的Simulink模块进行仿真模型搭建[6](此处不详细讨论建模过程)。

根据此车型的参数,按标准《GB/T 19752混合动力电动汽车 动力性能 试验方法》和《GB/T 19754重型混合动力电动汽车能量消耗量试验方法》标准执行。

2.2 车型基本参数及参数选择

整车及选定的电机总成及传动系统参数如表1所示。

参数的选定:①根据车型参数及整车性能目标,平衡动力性和经济性目标为基础;②在现有资源前提下,通过匹配选取不同参数进行仿真对比并优化;③通过结果对比评估,结合产品实际使用场合,最终选定了表1中的参数。

表1 参数表

2.3 仿真分析过程

针对整车,分别对动力性和经济性进行了仿真[7-8],具体过程如下。

2.3.1 动力性分析

本次仿真根据标准的加载条件并结合客户的要求,仿真结果见表2。

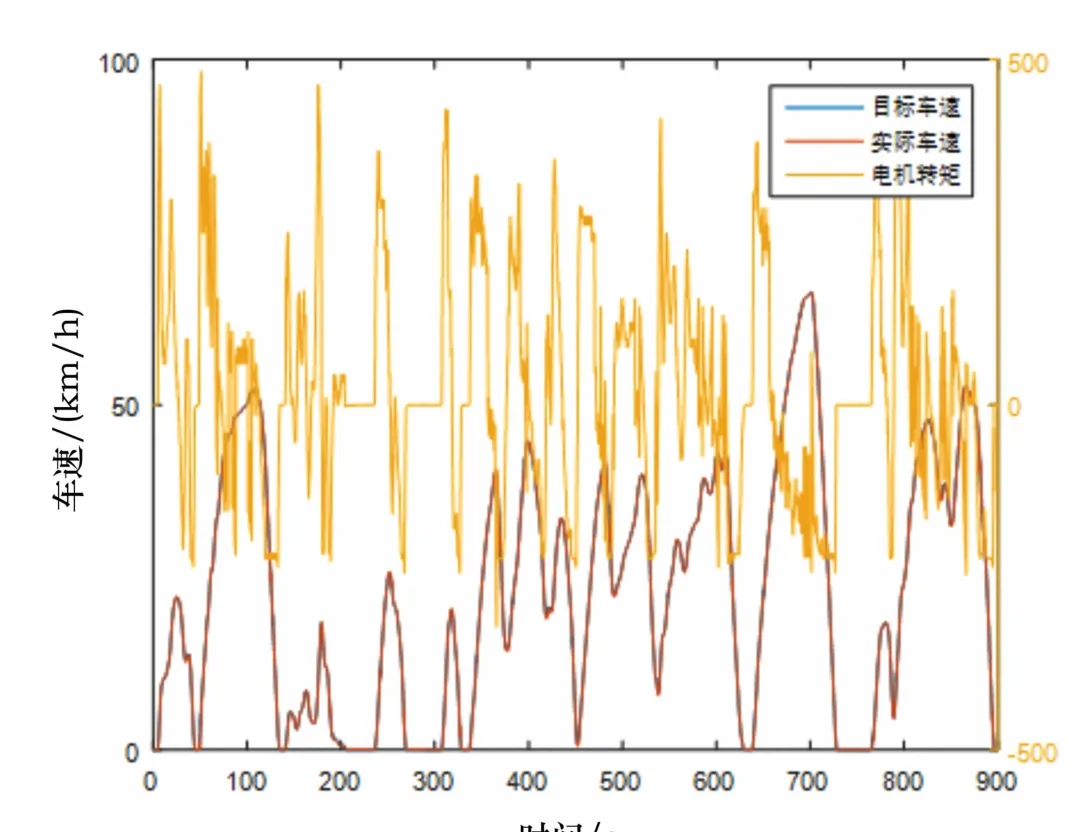

以混动工况为例,动力性仿真图 (纯电和发动机直驱工况类似)见图5。

图5 加速性和最高车速

表2 动力性仿真值

2.3.2 经济性分析

本车型按C-WTVC循环工况分析,分市区、公路和高速三段循环,分别在电量平衡条件下进行结果仿真,然后根据车型最大总质量对应的区间,按《GB/T 27840-2011重型商用车辆燃料消耗量测量方法》的规定,选取对应比例,进行加权计算最终结果。

现以市区循环为例进行说明。

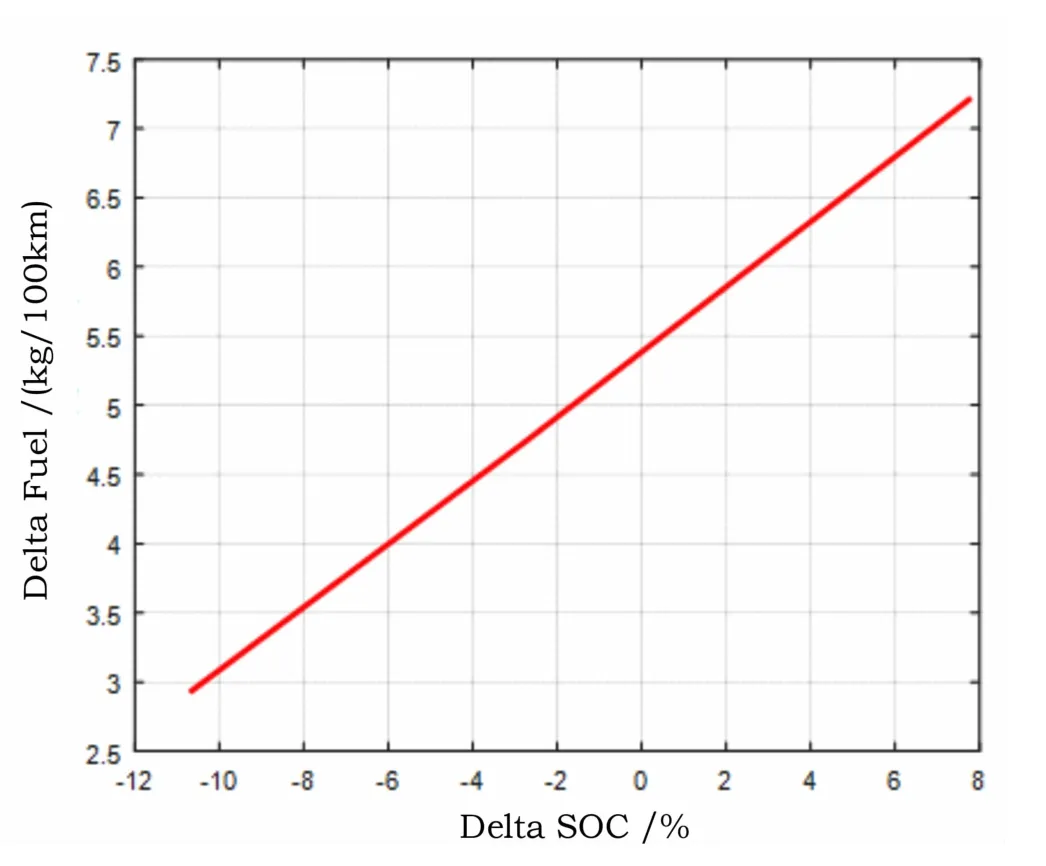

1)市区循环工况总计900 s,循环过程中SOC保持平衡(插值法)。如图6、图7所示。

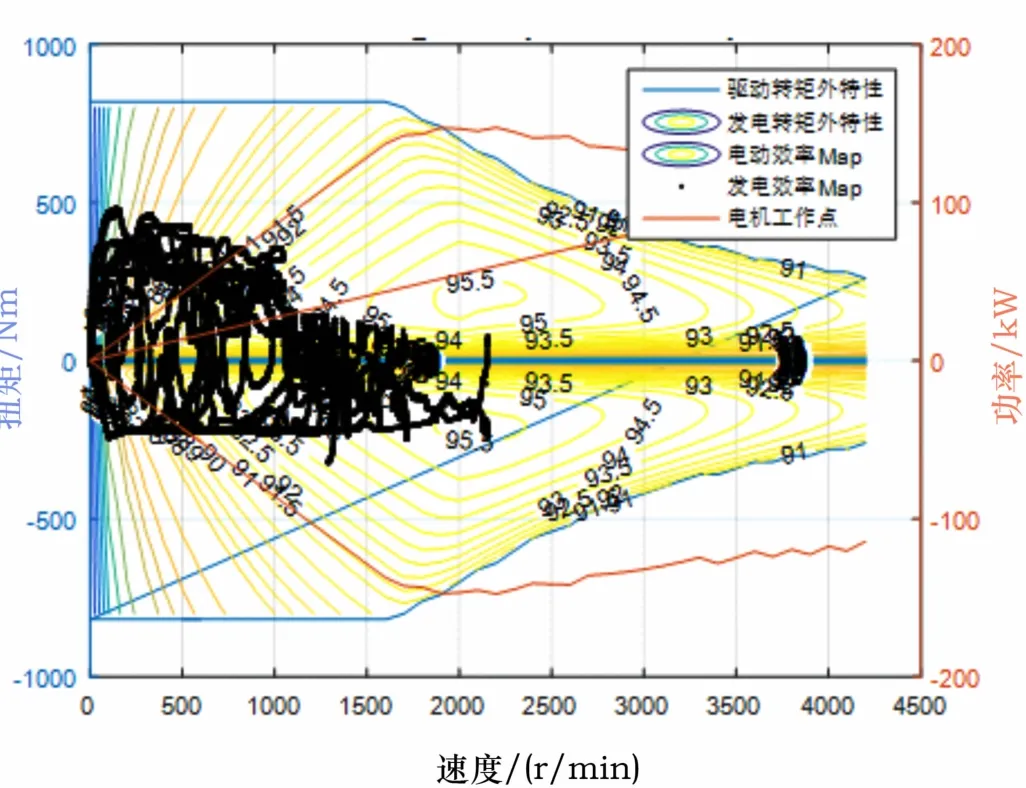

2)发动机始终工作在经济高效区域,避免低负荷下效率较差的工况点,见图8;驱动电机主要工作在中低负荷,工作点见图9。

图6 市区循环工况

图7 SOC平衡图

图8 发电机运行点

图9 驱动电机工作点

最后模型仿真得出SOC保持不变情况下,市区经济性的仿真结果为6.45 L/100 km。同理得出公路经济性为7.45 L/100 km,高速经济性为9.20 L/100 km。

3)根据标准选取对应分配比例,加权综合结果如下:

FC货车综合=FC市区×40%+FC公路×40%+FC高速×20%

=6.45×40%+7.45×40%+9.20×20%

=7.40 L/100 km

3 结束语

此文章针对具有代表性的混合动力构型进行了分析,并以某车型的性能仿真为示例,对仿真分析方法进行了介绍,得出了一些结论以及后续进一步的研究方向。

1)对典型混动构型的结构及运行模式进行了基本的分析说明,对于相关研究人员提供了基本的相关知识和信息。

2)建立了一个基于同轴混合动力构型的仿真模型,并可以有效真实地对重型车进行动力性和经济性 (CWTVC循环)仿真分析,提高性能匹配的效率。

3)可以通过调节模型里的系统参数,平衡动力性和经济性以及对结果趋势的预判;还可以根据电机制动回收能力等参数来优化经济性,提出对电机以及标定参数的要求。

4)提前通过仿真模型进行匹配分析,对系统的选型及车辆的前期设计,获得充足的理论对比数据,可减少实车验证时间,减少开发成本和提高开发效率。

5)因发动机转速限制导致的最高车速较低,同时爬坡度较小。后续会选择对此系统增加变速器的方向优化构型和仿真模型,平衡低速大扭矩爬坡和高速巡航车速要求。

6)考虑到汽油发动机布置空间、噪声、排放、成本和效率map等优势,选取一款小功率的汽油机进行匹配的方向研究。