液压夹具试验台设计

韩文静

(陕西法士特汽车传动集团公司,陕西宝鸡722409)

现代化的生产中,减少停工检修是提高企业生产力,使设备利用系数最大化的一项重要因素。使用液压试验台主要优势就是在液压夹具交付生产使用之前检测并解决夹具自身的问题,将影响生产因素排除在外。液压夹具的性能和工作状态直接关系到产品质量的符合性和稳定性,并直接影响加工过程安全可靠性。一套新的液压夹具,如果不能按要求调试出合理的动作,就加工不出合格的产品。而笔者公司以前设计的液压夹具,从来没有进行过液压夹具的调试。每次输送到车间的液压夹具都是边使用边验证,技术人员和装配调试人员在现场加班加点,研究图纸、元件的功能及调试方法,导致机床停机时间长,影响正常生产。

1 液压夹具试验台的功能

笔者单位设计的液压夹具主要有以下两种:双回路低压液压夹具、单回路高压液压夹具。

本液压夹具试验台主要是为了检测笔者单位设计的各类型液压夹具油路动作,目的在于检测各个夹紧器进口压力及顺序阀和减压阀等液压元件的压力、顺序动作和保压、泄漏量,适用于25 MPa以下的单动双动各类液压夹具。

为了保证液压夹具各种使用功能,液压夹具试验台至少需要具备以下8个功能:供油增压、保压;供油压力可调;供油压力显示;供油温度控制;供油流量可调;液位控制;油品过滤;整个压力显示集装在一个控制面板上,便于操作、观察。

根据液压夹具试验台控制要求及功能分析的基础上,进行总体方案设计,确定试验台总体布局。

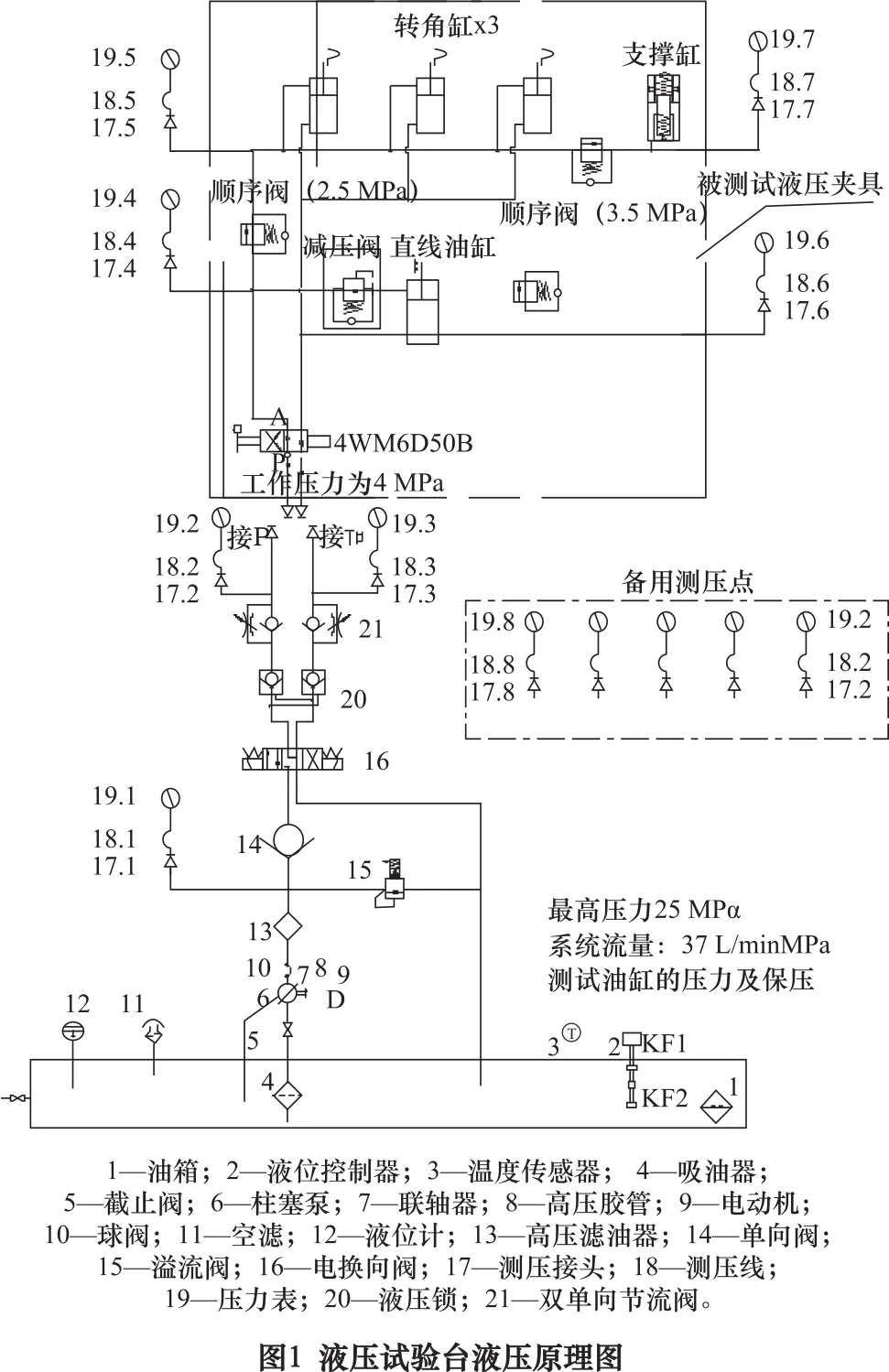

该试验台液压原理:电动机带动柱塞泵旋转,输出液压动力。在泵的吸油口安装了吸油过滤器,保护各工件的动作不因杂质而受影响。泵从油箱中经过滤器吸、泵油后流经一个起安全保护作用的单向阀,将机械动能转化为液压油的压力势能,液压油通过阀组合实现方向、压力、流量调节后经外接管路传输到所接液压夹具的进出回路,通过控制液压油方向的变换、力量的大小及速度的快慢,推动各种液压元件做功。对于双回路(一进一出)的液压夹具,试验台直接利用快插接头实现油路动作;对于单回路(液压进,弹簧复位)的液压夹具,液压站的旁路安装电磁阀打开进油单向阀开关,实现油液可以反向流入油箱回路,实现夹具动作。液压试验台原理图如图1所示。

2 控制设计

液压夹具试验台设计指标为:供油压力为3.5~25±0.1 MPa;供油流量为 37±1 L/min;电动机,电源 380 V±10%,50 Hz三相交流。

2.1 液压泵和电机的选择

试验台采用泵站供压,系统将泵站压力调整到液压夹具所需的工作压力,实现供压与卸压转换。

合理地选择液压泵的原则是:根据主机工况、功率大小和系统对工作性能的要求,先确定液压泵的类型,按系统所要求的压力、流量大小确定其规格,考虑到接下来需要检测的夹具功率、负载都不同,所以选择输出压力高、流量可调节以及效率高的柱塞泵。液压泵的最大工作压力Pp,可按下式计算:

式中:P为执行元件工作腔的最大工作压力;∑△P为进油路上的总压力损失(包括沿程损失和局部损失)。

据统计,目前笔者单位液压夹具最大工作压力为20 MPa,完全满足产品加工需求。液压试验台系统比较简单,按经验数据,简单系统 ∑△P=0.2~0.5 MPa,我们取进油路上的总压力损失为0.3 MPa,所以PP=20.3 MPa。

液压泵的流量:

式中:QP为液压泵的流量;k为修正系数一般取1.1~1.3;Qmax为同时动作执行元件所需流量之和的最大值。

针对目前已设计的夹具归类总结,我们选取的、同时夹紧的夹紧缸最多数量为6个,查液压缸手册其单个流量为4.5 L/min;试验台在工作过程始终用节流调速,需要考虑溢流阀的最小溢流量,一般取 2~3 L/min。

根据压力和流量,我们选择结构简单、体积小、效率高、寿命长以及自吸能力强的轴向柱塞泵25PCY14-1B。

该泵的排量为25 mL/r,转速为1 500 r/min,液压泵理论流量为37.5 L/min,取液压泵的容积效率η0=0.9,实际流量为33.75 L/min,驱动电动机需要的功率为:

根据以上计算,我们选择型号为Y160L-4/B35的三相异步电动机。

2.2 阀类元件和辅助元件的选择

液压阀作为改变系统中液压油压力、流量和方向的重要元件,合理选择液压阀是保证液压系统正常可靠运行的前提。所选液压阀要满足以下要求:可靠性高、动作灵敏、振动冲击小、结构紧凑、密封性好,经济性好、安装调试方便等。液压阀选择最重要的依据是通过此阀的最大流量和最高工作压力。

计算好系统压力和流量后,阀类都是一些标准件,根据选择泵站的压力和流量,选择CV-G03-05-20单向阀、DBW10-5X/350YG24K4M溢流阀、SWH-G03-C6-D24-20电换向阀、MTC-03W-P-K-20双单向节流阀等

液压辅助元件包含滤油器、油管及接头、压力表、开关和油箱等。除油箱为非标设计外,其余均为标准元件。

油箱的主要作用就是储油、散热以及释放混入油中的气体等。针对我们的试验台,我们设计了常用的开式油箱。油箱容量可按下面经验公式确定:

式中:V为油箱有效容积,L;Qp为液压泵流量,L/min;m为系数,min,低压m=2~4 min,中压m=5~7 min,高压m=6~12 min。

参考JB/T7938-2010《液压泵站油箱公称容量系列》的规定,设计油箱的整体结构。油箱的油位设计,系统所有油缸动作后油箱液面不得低于最低油位,当油缸回缩后油面不得高于最高油位。油箱底部设置斜度,最低处设置放油塞,易观察处安装液位计,通气孔处配置兼做注油口的空滤,还安装温度传感器方便了解油温情况。

为保证试验台所有液压元件正常工作,保持液压油清洁,提高系统可靠性,延长液压元件的使用寿命,我们选择了MF-08吸油滤和QUH100×10BDP高压滤油器。

根据我们的使用需求,我们管件选择可吸收冲击和振动的橡胶软管,安装方便,选择螺纹连接,密封性好的管接头和快换接头。

3 操作方法

操作方法是在液压夹具的夹具体进出油口安装有快换接头的一端,通过试验台的快换接头的另一端与之相连,在液压夹具的每个夹紧器和阀块的进油口处分别安装有测压点,每个测压点均通过试验台上的压力表读数。启动试验台开启按钮,电源通电,调整系统压力达到使用要求后,观察液压夹具的动作,并通过压力表显示各个液压夹紧器进口压力,通过夹紧按钮和松开按钮的频繁操作,从而模拟并检测液压夹具的整体效果,当达到中位时,则可以通过压力表显示来检测保压时间和夹具加工中存在的卸油量。

4 结语

本设计操作方便,结构紧凑,外观简洁。为保证液压夹具的质量和可靠性,液压夹具在交付前必须对其进行液压试验,以保证系统工作可靠。这关系到液压夹具是否能够安全出厂,同时试验速度的快慢又关系到交付周期的长短。该液压夹具试验台已经投入使用,使用结果表明,液压系统原理正确,能满足最初的设计功能,各元器件选型正确,夹具试验台的工作状态良好。