基于PLC控制的工业自动化生产线的设计

吴家龙 许光华 李清松 刘洪莱

(山东工业技师学院现代制造工程系,山东潍坊261053)

在国内大部分的中小型企业中,轴类工件的加工主要靠人工完成,对于需大批量生产的工件,工人的劳动强度大、效率低,企业产品质量不好保证,生产成本较高,因此,设计了一条自动生产线。由于PLC具有适应性强、可靠性高、抗干扰能力强维修方便、能耗低等优点,已广泛应用在许多工业部门[1]。因此,该生产线基于西门子PLC控制系统,结合NACH1机器人和发那科数控车床开发而成,可实现轴类工件的自动上下料及加工。

1 工业自动化生产线的组成及工作过程

1.1 工业自动化生产线的组成

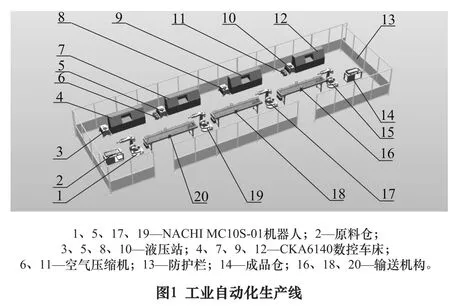

所需加工的工件根据工艺安排由四道工序组成,因此该自动生产线包括4台CKA6140数控车床、4台NACHI MC10S-01机器人、4个液压工作站、2台空气压缩机、1台原料仓、3个输送机构和1个成品仓组成。1台机床和1台机器人负责一道工序,工业机器人从原料仓抓取轴类毛坯件搬运至数控车床,经过四道工序的加工后,由工业机器人搬运至成品库,各工序间通过工业机器人和输送机构进行无缝连接,如图1所示。

1.2 工作过程

由于四道工序的组成及原理类似,因此本文以工序一为例说明该工业自动化生产线的工作过程。

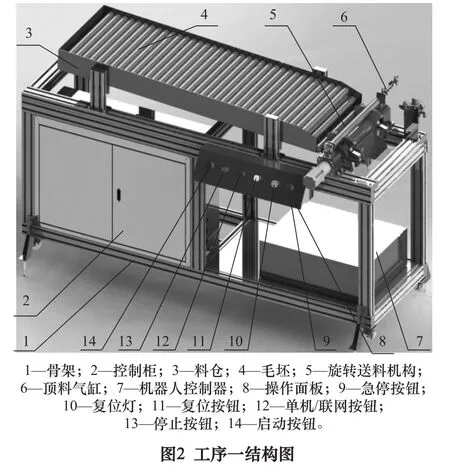

工序一主要用于完成毛坯的上下料及第一道工序的加工,其结构如图2所示。

主要元件的功能如下:

料仓:用于毛坯的暂时存储;

顶料气缸:用于毛坯的定位;

旋转送料机构:用于毛坯的送料;

废料区:用于暂时存储检测错误或异常的毛坯;

骨架:用于工序一器件的安装及支撑;

机器人控制器:用于控制机器人的运行;

操作面板:用于安装元器件和操作系统;

控制柜:用于安装元器件,同时起到防护作用。

其工作过程为:数控车准备(卡盘松开、尾座退回、防护门打开)→按下急停(急停灯亮)→松开急停(复位灯闪)→按下复位(复位灯亮)→复位完成(运行灯闪)→按下启动(启动灯亮)→机器人运转准备→数控车循环启动→系统运行→旋转送料机构运行→工件检测→顶料气缸动作(工件到位)→机器人复位→机器人搬运工件至数控车(顶料气缸动作完成)→卡盘夹紧→尾座伸出→机器人松开工件→机器人退出车床→防护门关闭→工件加工→防护门打开(加工完成)→机器人抓取工件→尾座缩回、卡盘松开→机器人搬运至下一工序。

2 控制系统输入输出分配

2.1 PMC输入输出分配

数控机床用PMC与外部的信号交换包括PMC与CNC的信号交换以及PMC与机床侧的信号交换[2]。生产线中防护门、卡盘、尾座、加工以及机器人取放料信号都要预先进行分配。如表1所示。

表1 PMC输入输出分配

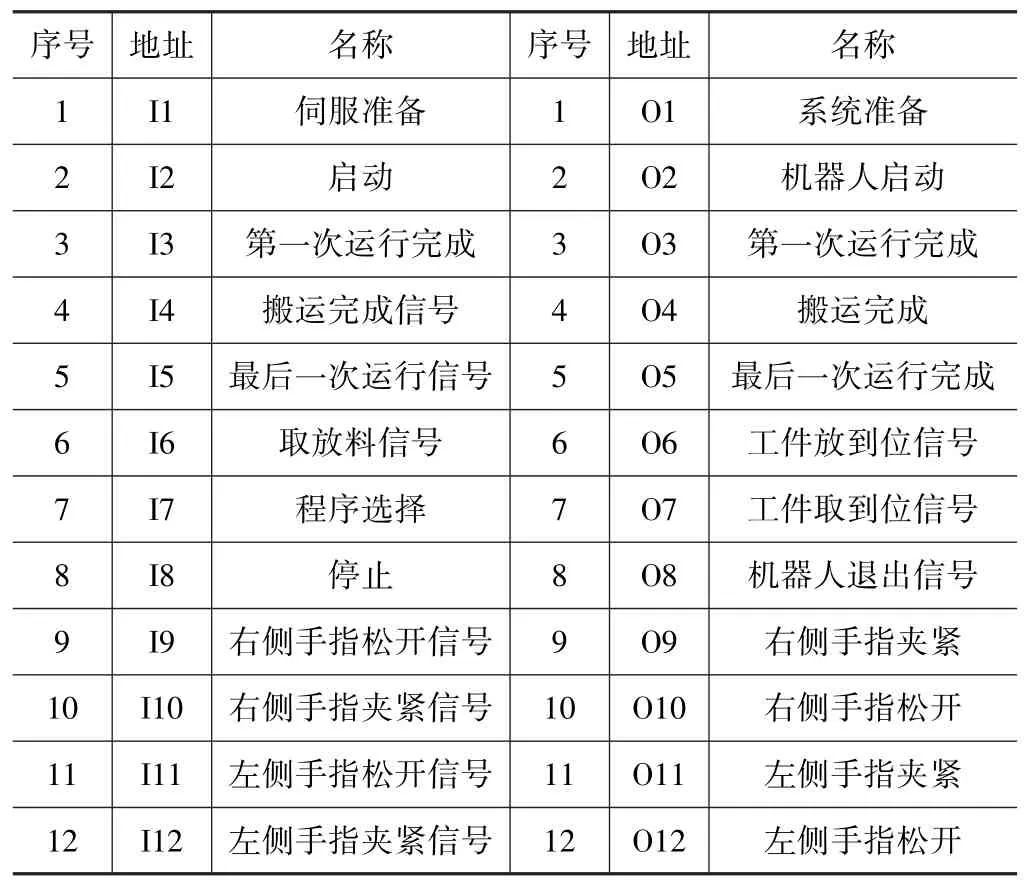

2.2 机器人I/O分配

机器人的输入输出通过CNIN和CNOUT电缆与相应的PLC输出输入连接。如表2所示。

表2 机器人I/O分配

2.3 PLC I/O分配

根据对系统功能要求的分析,该系统为开关量顺序控制系统,共有21个输入,17个输出,考虑到成本及以后的功能扩展,选用SIMATIC S7-200 SMART可编程控制器CPU ST30及一扩展模块EM DR16即可满足要求。输入输出分配见表3。

3 程序的编写

3.1 机床加工程序及PMC梯形图的编写

根据被加工工件的工艺安排在各台机床上编写加工程序,并在原有PMC梯形图的基础上,增加一部分,用来实现防护门、卡盘、尾座的相关动作,图3为防护门开启的梯形图。

表3 PLC I/O分配

3.2 机器人程序的编写

机器人程序主要用来实现工件的自动上下料,通过示教与再生完成机器人程序的编写。可将其分解为若干个子程序,并在主程序中调用。主程序如下:

0 [START]

1 REM[“MAIN”]

2 CALLPI[12,I3]

3 CALLPI[4,I4]

4 CALLPI[14,I5]

5 JMP[2]

6 END

在示教过程中,为实现一个程序中反复使用同一点或不同程序分享同一点,并便于后期因加工工件的不同而更改机器人的位姿,使用姿势文件对其进行编程。“姿势文件”是由复数机器人位置(姿势变量)构成的数据文件,使用“机器人语言”的MOVEX命令或应用命令“FN645 MOVEX”等指定其中的作业程序调用姿势文件和姿势变量。

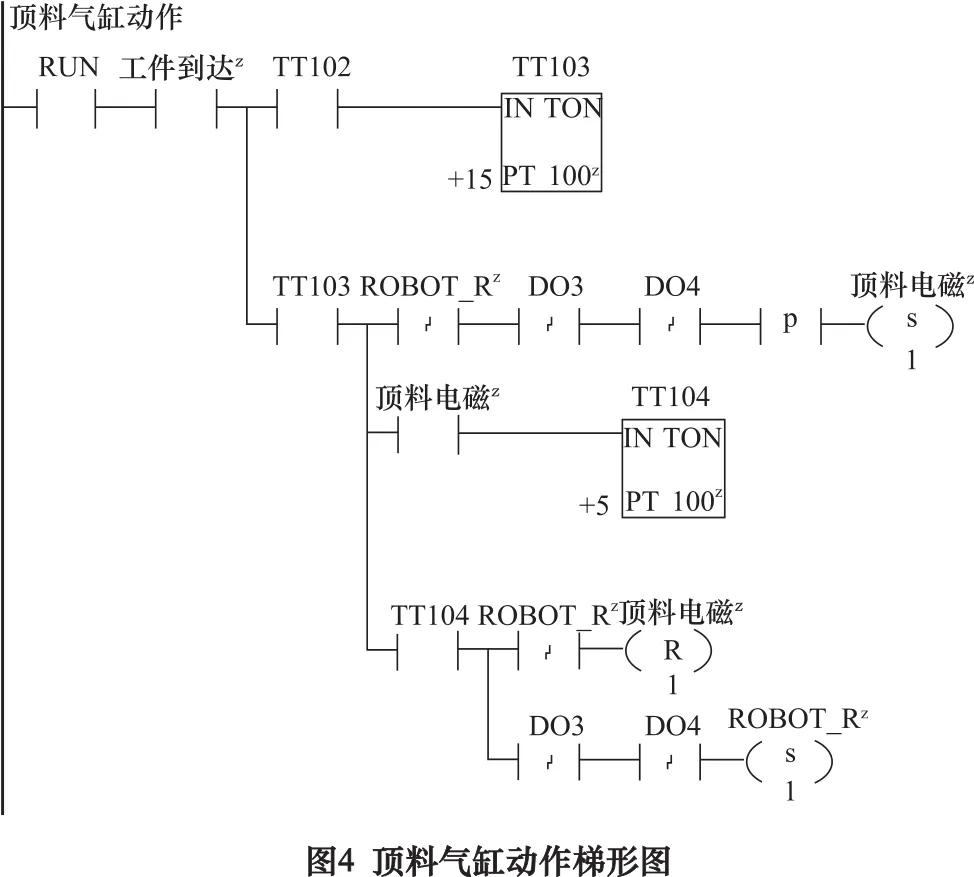

3.3 PLC程序的编写

PLC梯形图主要实现机床和机器人之间的信号交换及生产线上各电动机、电磁阀、气缸、按钮、指示灯等的控制,是整个控制系统的核心。部分程序如图4所示。

4 过程监控

MCGS具有功能完善、操作简便、可视性好、可维护性强的突出特点,采用MCGS组态软件对工业过程进行控制,并从数据采集到数据处理、报警处理、流程控制、动画显示、报表输出、曲线显示等各个环节实现实时监测,保证了系统安全可靠地运行。其监视界面如图5所示。

5 结语

该生产线对现有车床进行了改造,通过增设液压站控制卡盘和尾座。采用NACHI机器人实现工件的自动上下料。整套装置由PLC进行控制,通过机器人程序的编写、PLC、机床PMC梯形图的编写实现机床与机器人之间的信号交互,并由MCGS进行组态,对生产过程进行监控。经试验验证该生产线能够有效地代替人工上下料,实现轴类工件加工的自动化生产,且运行可靠、效率高。另外,根据被加工工件形状的不同,只需改变机器人的手爪结构,调整一下机器人的位姿即可投入生产。因此,该生产线适用性较高,扩展能力强。