基于Usui模型的硬质合金刀具切削高强度钢磨损仿真研究∗

姜增辉 宋亚洲 贾民飞

(沈阳理工大学机械工程学院,辽宁沈阳110159)

高强度钢作为近些年来崛起的新型材料,因其强度高、耐腐蚀性好、耐高温及良好的成形性等特点被广泛用于汽车、建筑、国防科技等各个领域[1]。这类高强度钢在切削加工过程中刀具磨损严重,为了对切削参数进行合理的选择,提高加工效率和改善工件表面质量,对高强度钢切削中刀具磨损规律的研究就显得十分的重要。

通过仿真研究刀具磨损具有成本相对较低、可选研究参数范围大等优点,近年来逐渐受到一些学者的关注。岳芸[2]通过运用DEFORM-3D软件,采用Usui刀具磨损模型研究了合金钢30CrNiMo8材料在不同切削参数下的刀具磨损情况,验证了有限元法研究刀具磨损的合理性。李尧等人[3]基于 ABAQUS进行了30CrMnSiA合金钢正交切削有限元仿真模拟,得到切削时最佳的主轴转速。Yen[4]等运用DEFORM-2D,利用Kitagawa修正后的Usui差分磨损模型,独立地开发了一种能够同时对刀具的前后刀面进行磨损预测研究的系统。Xie[5-6]等采用ABAQUS建立了一种能够对刀具的前后刀面磨损进行预测的系统。

本文基于AdvantEdge建立硬质合金刀具切削高强度钢34CrNiMo6的刀具磨损模型,研究切削加工这类高强度钢时刀具几何角度对刀具磨损的影响规律。

1 基于Usui模型的刀具磨损仿真建模

1.1 建立硬质合金刀具Usui磨损模型

(1)Usui磨损模型

基于最小能量法的Usui磨损模型[7-8]如下:

式中:为刀具磨损率,mm/min;P、Q(K)为常数;σn为刀具表面所受到的切削应力,MPa;vs为工件材料相对于刀具的滑移速度,mm/s;T为刀具的切削温度,℃。

Usui磨损模型中常量P和Q对于不同的刀具材料和工件材料取值不同。为求得硬质合金刀具切削高强度钢的P和Q,可先试验得到刀具磨损率,然后通过仿真得到的σn、vs、T值,再由公式(1)求得常量P和Q。

(2)基于Usui的硬质合金刀具磨损模型

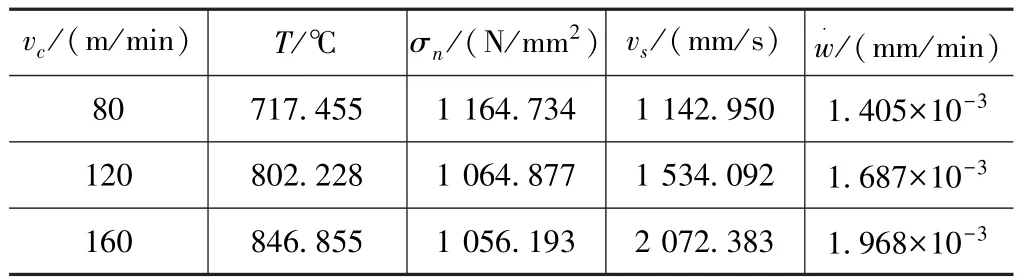

引用文献[9]中硬质合金刀具切削高强度钢34CrNiMo6磨损试验得到的后刀面磨损量VB与切削时间关系曲线,可求得3种切削速度下的刀具磨损率,并通过切削仿真获取同样条件下刀具表面的切削应力、刀屑滑动速度和切削温度,如表1所示。

表1 3 种切削速度下的σn、vs、T 及

表1 3 种切削速度下的σn、vs、T 及

vc/(m/min)T/℃σn/(N/mm2)vs/(mm/s)w˙/(mm/min)80 717.455 1 164.734 1 142.950 1.405×10-3 120 802.228 1 064.877 1 534.092 1.687×10-3 160 846.855 1 056.193 2 072.383 1.968×10-3

由表1中数据,再以x=1/T为横坐标,以y=ln(w/σnVs)为纵坐标进行曲线拟合可以得到斜率Q和截距lnP,从而可以计算得到P和Q的值:

由此,硬质合金刀具切削高强度钢的磨损仿真Usui模型为:

1.2 刀面磨损仿真及后刀面磨损带测量

(1)刀具磨损仿真

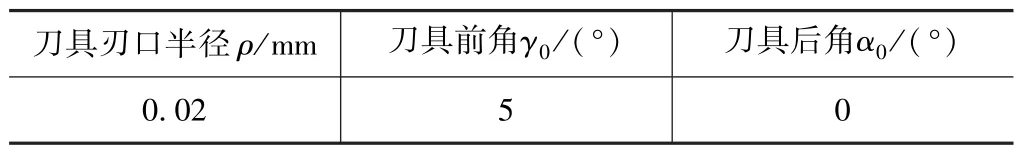

由公式(2)模型,通过AdvantEdge FEM进行刀具磨损仿真。刀具采用自适应网格划分技术,仿真切削过程为正交干式切削,仿真刀具的主要几何参数和切削参数如表2、3所示。

仿真刀具磨损结果如图1所示。

(2)后刀面磨损带最大宽度测量

刀具后刀面的磨损带最大宽度测量的方法如图2所示。

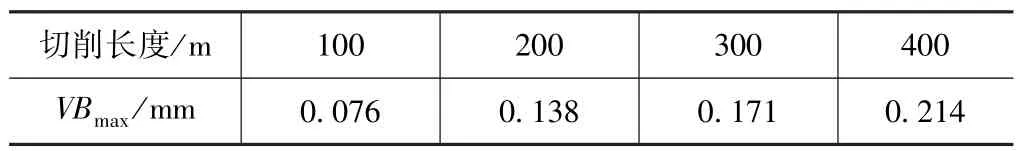

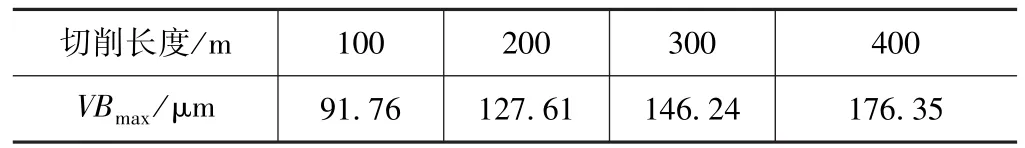

切削过程中刀具后刀面磨损带最大宽度VBmax如表4所示。

表2 刀具主要几何参数

表3 切削参数

表4 后刀面最大磨损量

2 刀具磨损仿真模型的实验验证

2.1 实验条件及结果

实验选择仿真相同的34CrNiMo6高强度钢,硬度为322 HB。工件尺寸规格为直径ϕ160 mm×75 mm。

实验刀片选用的是株洲钻石公司生产的牌号为YBC251硬质合金刀片,型号为CNMG120408-PM,刀具刃口半径为0.02 mm,主切削刃后角为0°,前角为5°,刀柄选用的型号是MCLNR2525M12。

车床为J1MK460高速精密车床,机床最大工件的回转直径为460 mm,主轴转速级数为12,转速范围为25~1 500 r/min,主电动机功率为7.5 kW。

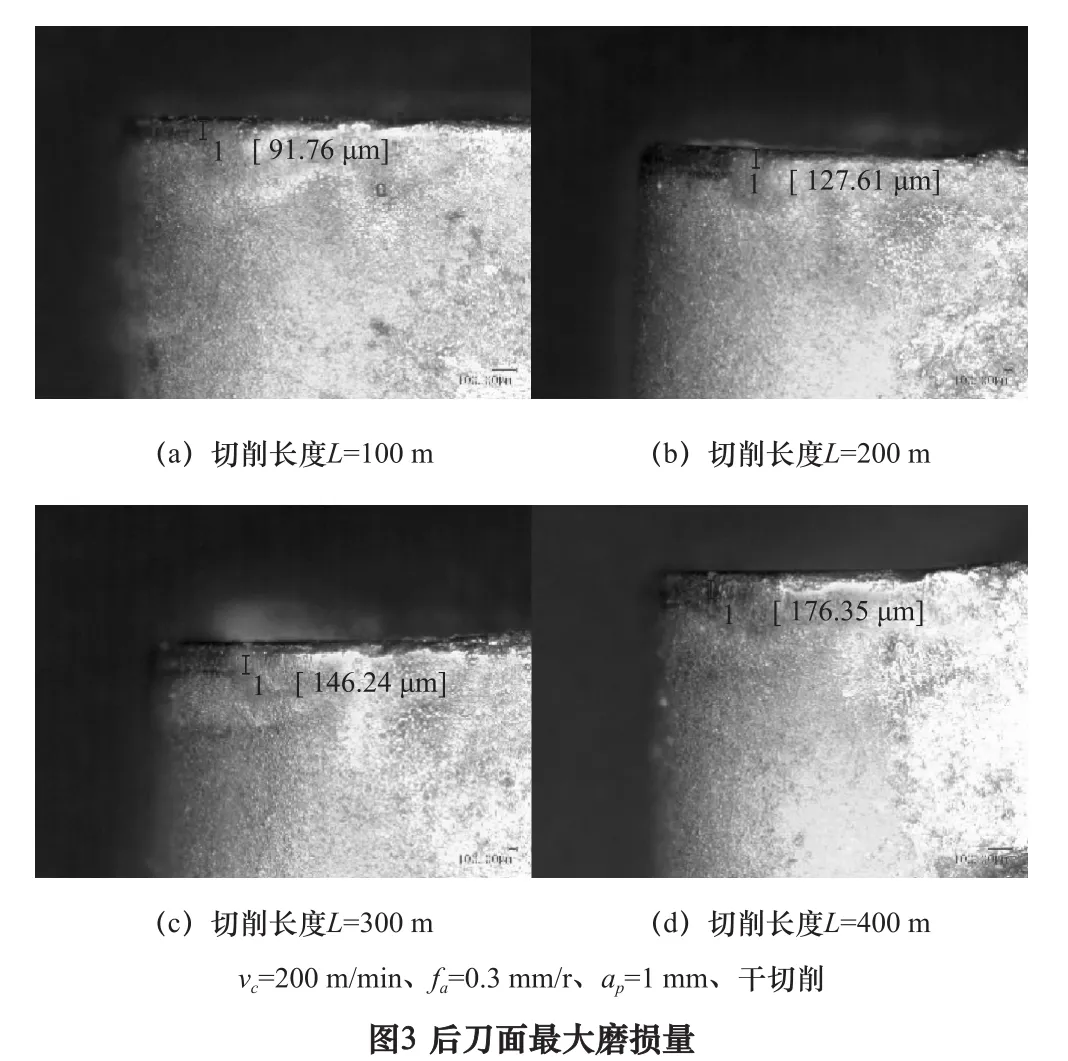

采用超景深三维显微系统VHX-1000测量刀具后刀面磨损。图3为实验得到的硬质合金刀具切削高强度钢34CrNiMo6后刀面的磨损形貌及测量结果。后刀面最大磨损量如表5所示。

表5 后刀面最大磨损量

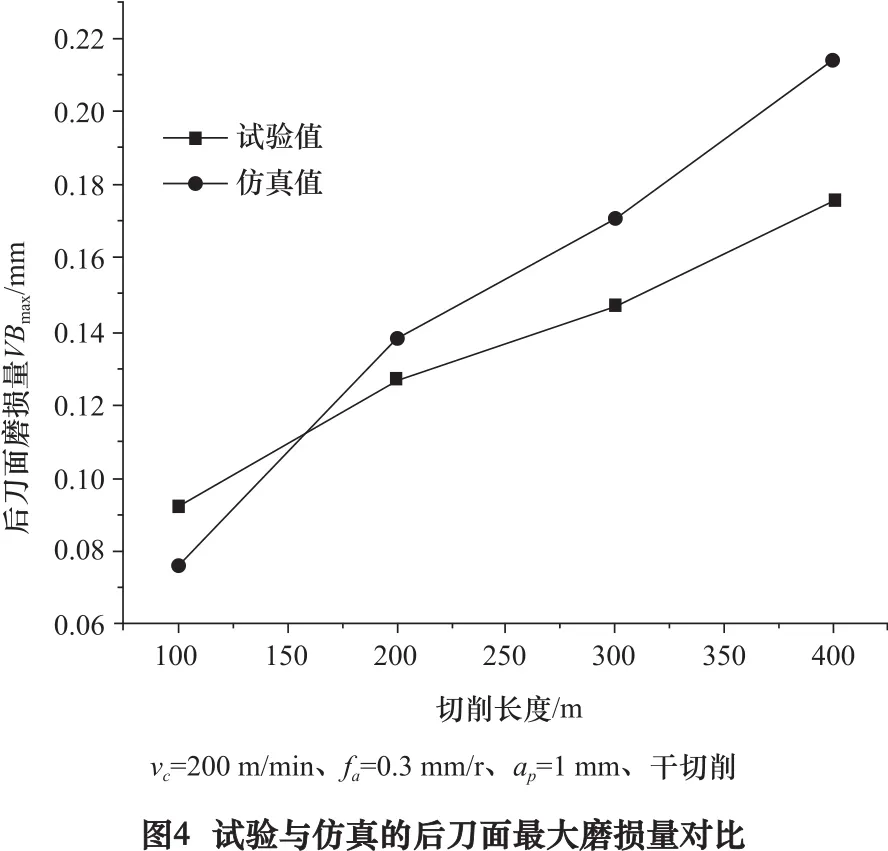

2.2 后刀面磨损对比验证

图4为实验与仿真的后刀面最大磨损对比。可以看出,刀具磨损初期仿真磨损量大于实验磨损量,随着切削继续进行刀具进入正常磨损阶段后,实验磨损量小于仿真磨损量。这主要是由于刀具在仿真过程中假设不存在弹性让刀的现象,而在实际切削过程中刀具会产生轻微弹性让刀,从而减小了后刀面的实际磨损量。总体来看,后刀面磨损的试验结果与仿真结果还是比较接近的,可以证明仿真模型的有效性。

3 刀具几何角度对后刀面磨损影响的仿真研究

3.1 仿真研究方案

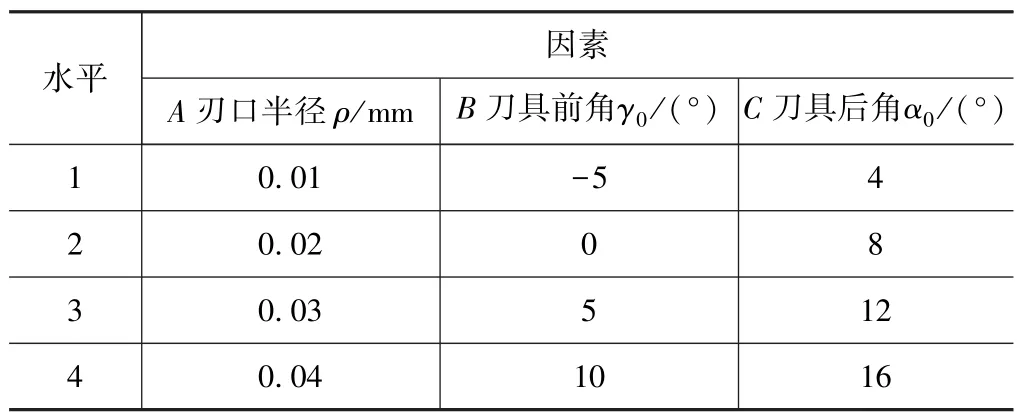

为研究刀具主要几何角度对后刀面磨损的影响规律,以刀具刃口半径ρ、刀具前角γ0、刀具后角α0作为3个主要因素,建立三因素四水平的正交仿真研究方案,仿真方案如表6所示。

仿真切削参数统一选择为:切削速度vc=100 m/min、进给量为fa=0.3 mm/r、切削深度为ap=1 mm、切削长度L=100 m、干切削。

3.2 极差分析

(1)正交仿真实验结果

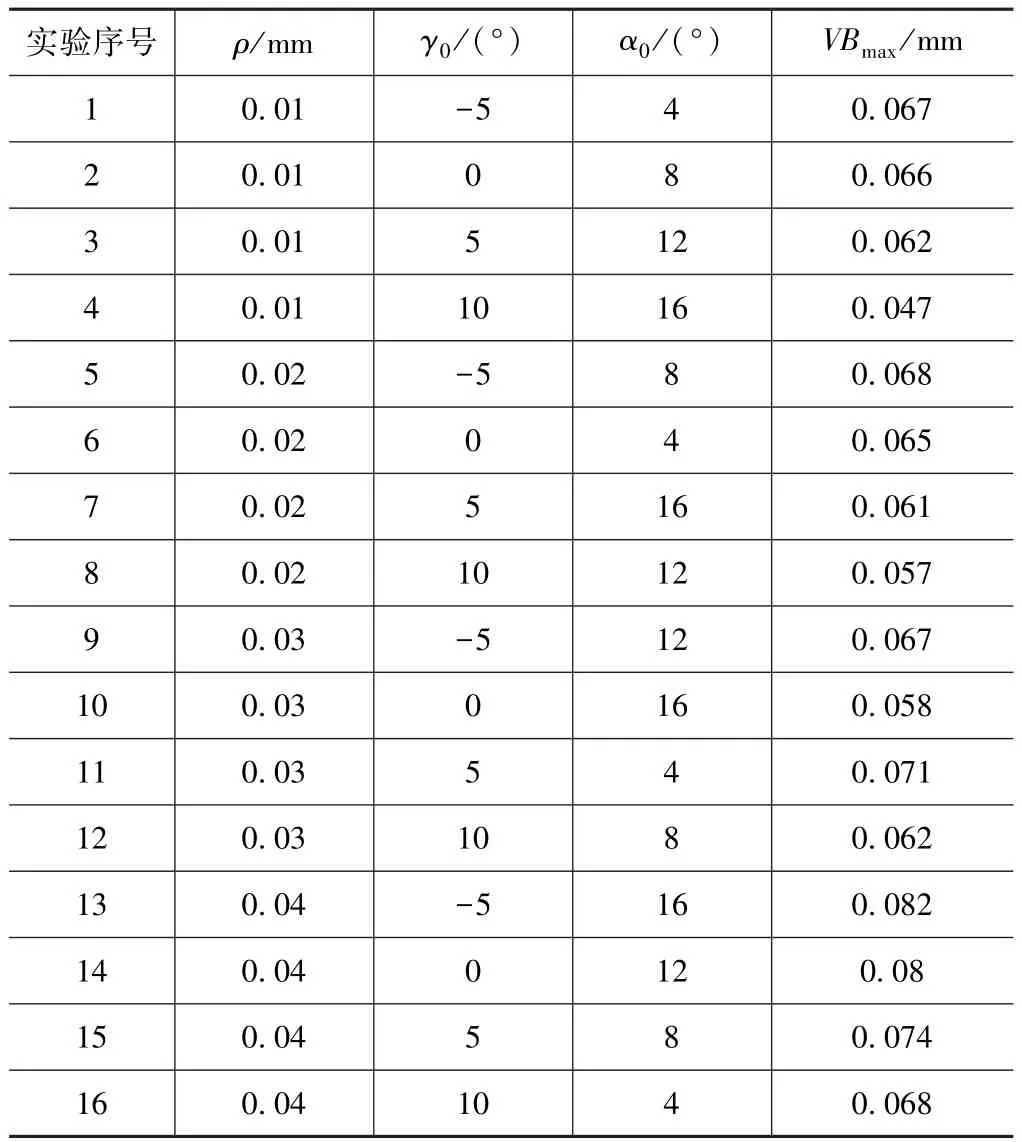

根据L16(43)正交实验方案,进行了仿真实验,其后刀面磨损最大宽度如表7所示。

表6 L16(43)正交仿真实验方案

表7 L16(43)正交仿真实验后刀面磨损量

(2)后刀面磨损极差分析

后刀面磨损带最大宽度VBmax的极差分析结果如表8所示。由极差值得到对后刀面磨损影响的各个因素主次顺序为:刃口半径>刀具前角>刀具后角。

表8 后刀面磨损量仿真结果极差表 mm

从对极差值的分析可以看出刀具刃口半径和刀具前角对后刀面磨损的影响程度大于刀具后角。从表8可知在选定的研究参数范围内,刀具几何角度的最优方案为A1B4C4,即后刀面磨损最小的刀具角度组合为:ρ=0.01 mm,γ0=10°,α0=16°。

3.3 直观分析

如图5所示是根据表8中的数据做出切削参数对后刀面磨损量影响的直观分析图。由此可知,随着刀具刃口半径的增大,后刀面的磨损量呈现明显上升的趋势。刀具前角、后角增大,后刀面磨损量有明显的下降趋势。

4 结语

(1)建立了硬质合金刀具切削高强度钢34CrNiMo6的刀具磨损仿真模型。

(2)通过正交仿真实验得到在研究参数范围内刀具几何角度对刀具后刀面磨损影响的主次顺序为:刀具刃口半径>刀具前角>刀具后角。

(3)通过对极差分析结果的直观分析得到在研究参数范围内后刀面磨损量随着刃口半径的增大而增大,随着刀具前角和后角的增大而减小。