干燥介质旁通及回热对闭式热泵干燥系统除湿率影响的分析

田中君,肖人源,李巍,沈阳,童水光

(浙江大学自贡创新中心,四川自贡643000)

目前,市面上广泛采用的干燥方法仍然是热风干燥技术[1-2],为了达到较高的干燥速率,干燥介质温度普遍较高,高温条件容易造成物料变形严重、有效成分或者营养成分流失过多、颜色变化过大等不良后果,由此,该技术将逐渐淡出干燥领域。其他如真空冷冻干燥[3]、微波干燥[4]、远红外辐射干燥[5]等方式能够获得较好的干燥品质,但是各自的应用领域还比较窄,有待于进一步拓宽应用范围。热泵干燥技术[6-9]是近十年来得到快速发展的一项先进干燥技术,其工作介质通过节流效应可在蒸发器处释放可观冷量,利用这些冷量可以对干燥介质进行预先除湿,因此,与常规热风干燥技术相比,可以提供同温度下湿度更低的干燥介质,既加快了干燥速率,又能够保证干燥品质,尤其适用于干燥食品、药材、烟叶、木材等大多数热敏性物料,可作为热风干燥部分应用领域的替代技术,市场十分巨大。由于干燥介质除湿所需的冷量由热泵蒸发器提供,提高蒸发器除湿能力可以减轻蒸发器运行负荷,减少除湿过程对于热泵机组的依赖,对提升机组整体性能具有重要的实际意义。

闭式热泵干燥机是目前应用较广的一种热泵干燥机型,其蒸发器对干燥介质进行预先除湿后循环利用,因此行业上习惯称其为热泵除湿机。干燥介质旁通以及干燥介质回热是应用于闭式热泵干燥设备的两项技术手段,二者均与蒸发器的除湿能力有密切关系,对其进行研究有助于提高机组整体除湿性能。学者们对于上述两项技术的研究主要集中在其对闭式热泵干燥系统整体节能率的提升上[10-14],对于系统单位冷量除湿能力改善的研究则很少。马一太等[15]210学者结合焓湿图对热泵干燥系统的除湿性能进行了研究,认为热泵干燥系统存在最佳干燥温度,干燥介质湿度对于系统除湿性能有重要的影响,干燥介质回热能够提高系统除湿性能。在此基础之上,本文对干燥介质旁通与回热应用于闭式热泵干燥系统进行了较为深入的分析,借助焓湿图分析了其对于系统降温除湿过程的影响,得出了干燥介质回热、干燥介质旁通以及两者联合应用时在干燥整个过程中均能够有效提高闭式热泵干燥系统除湿率的结论。

1 常规闭式热泵干燥系统单位冷量除湿效果分析

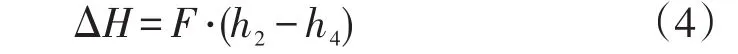

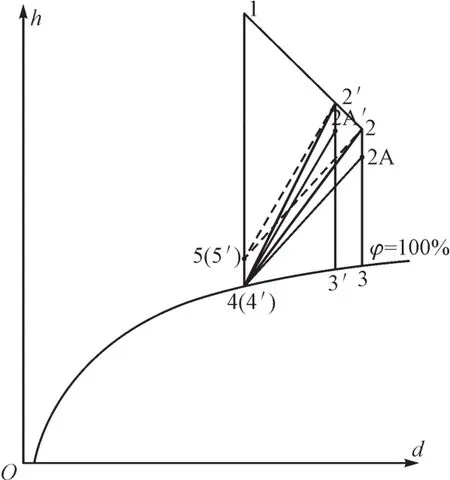

图1为闭式热泵干燥系统中不同部位干燥介质焓湿图,通过绘制干燥介质状态图可以直观地了解系统不同部位干燥介质所处的状态。闭路热泵干燥系统中干燥介质之所以能够形成回路,根本原因在于热泵机组本身能够实现对干燥介质降温除湿的重复利用:线1-2对应于干燥箱内物料定焓干燥过程,线2-3对应蒸发器内降温过程,线3-4对应蒸发器内降温除湿过程,线4-1对应冷凝器内定湿度加热过程。

图1 干燥介质在热泵干燥系统内的焓湿状态变化

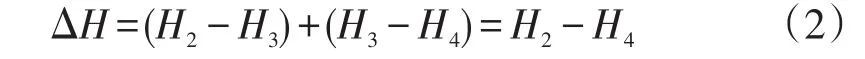

对于热泵干燥系统,马一太等[15]211提出除湿率Ω的概念——单位冷量ΔH条件下的除湿量Δd,并给出如下定义式:

蒸发器输出冷量全部作用于干燥介质的降温除湿,从总的效果看,过程2-3-4相当于过程2-4,前者可由后者代替,后者对应于图1中的实线2-4。蒸发器输出的冷量表达式为

干燥介质的焓值H与比焓值h的关系与其绝干流量F有如下关系:

根据式(2)和式(3),有

此时,所对应的干燥介质流经蒸发器前后的除湿量表示如下:

根据对除湿率的定义,给出除湿率计算式如下:

焓湿图上通常给出的是单位质量流量介质的参数,即比参数,因此,式(6)约去F,进一步得到除湿率为

观察式(7)的右边,应为焓湿图上实线2-4的斜率k的倒数,即

由式(8)得到,判断闭式热泵干燥系统不同除湿过程除湿率大小如何,只需对焓湿图上的实线2-4的斜率进行比较,即斜率越大,则除湿率越小,斜率越小,则除湿率越大。如图1所示,采用闭式热泵干燥系统对无恒定干燥速率的物料以及有恒定干燥速率但干燥后期干燥速率不断下降的物料进行干燥时,随着干燥过程的进行,由于干燥速率逐渐下降,水蒸气析出量越来越低,导致干燥介质湿度降低,使得干燥箱出口干燥介质状态沿着等焓线2-1由点2向点1移动到点2′,降温除湿过程所对应的过程线2′-4′的斜率将进一步增大,说明随着干燥介质湿度的降低,蒸发器提供的冷量将越来越难以对干燥介质进行有效除湿,系统除湿效果将越来越差,在干燥的最后阶段甚至出现只降温不除湿的状况,这一结论与实际情况是符合的,这种状况在物料干燥温度较高时尤为严重。

焓湿图的优点是可以直观地观察干燥介质焓值和湿度值的变化过程轨迹,进而得到过程线对应的斜率相对大小,最终判定改变除湿条件后除湿率是否得到提高,因此,本文将运用此方法对闭式热泵干燥系统采用干燥介质旁通、干燥介质回热以及两项技术相结合对于除湿率的影响。

2 干燥介质旁通对除湿率的影响

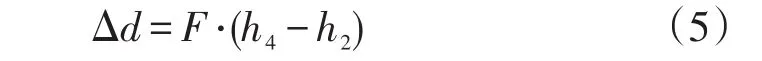

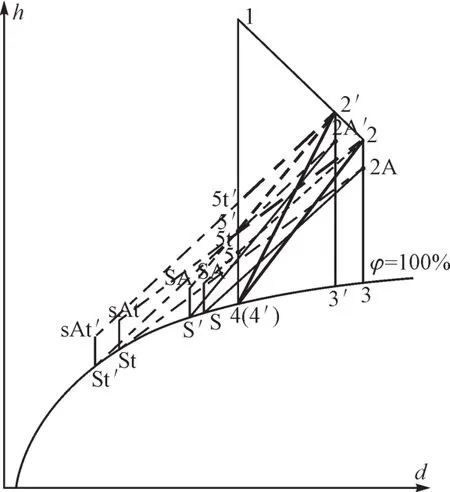

对于干燥介质温度越来越高、湿度越来越低的状况,尝试采用干燥介质旁通的方式加以缓解。干燥介质旁通是使干燥介质的一部分流经蒸发器降温除湿,另一部分则直接绕过蒸发器。采用焓湿图对旁通技术条件下的降温除湿过程进行分析,如图2所示,开始干燥时,干燥箱出口干燥介质处于状态点2,并沿曲线2-3-S变化。由于流经蒸发器的干燥介质量减少,而要求除湿量不变,则流经蒸发器的干燥介质将降至更低的焓值,那么点S将位于点4的左侧,然后,这部分干燥介质与旁通的状态点为2的干燥介质相汇于点5,状态点5与点4的湿度相同。根据除湿率的定义式(1),其中的冷量Δh应该是图3中虚线2-5所对应的干燥介质焓差。观察图2,很明显地得到虚线2-5的斜率明显小于实线2-4的斜率,根据斜率与除湿率互为倒数的关系式(8)得出,采用干燥介质旁通后,系统整体除湿率得以提升。从能量守恒角度分析,采用旁通技术后,不必将全部干燥介质冷却至露点温度以下再除湿,避免了蒸发器吸收大量的干燥介质显热,其所提供的冷量只需满足一部分干燥介质的降温除湿要求,干燥介质与蒸发器交换的冷量越少,干燥介质旁通流和主流混合后的焓值应越大,所以混合后状态点5的焓值大于未采用旁通技术的状态点4的焓值,从而相应的斜率减小。

图2 旁通条件下干燥介质焓湿值的变化过程

随着过程的进行,当干燥箱出口干燥介质状态移动到点2′时,与在点2时经历相似的过程,即流经蒸发器的干燥介质状态将沿曲线2′-3′-S′变化,且与旁通的干燥介质相汇于点5′。由图2可以发现,混合后状态点5′的焓值大于未采用旁通技术的状态点4′的焓值,虚线2′-5′的斜率仍小于实线2′-4′。也就是说,采用旁通技术在干燥的整个过程中均可以提高系统除湿率。

由于降温除湿过程线的斜率与除湿率在数值上互为倒数关系,最大除湿率应出现在点划线2-S或2′-S′与相对湿度φ=100%的等相对湿度线相切时,其相切的状态点分别为点St或点St′,降温除湿过程线对应于图2中的点划线2-5t或2′-5t′。为了提高除湿率,应尽可能地使点S或点S′分别落在具有更低湿度的点St或点St′附近,混合后状态点5或点5′应分别落在具有更高焓值的点5t或点5t′附近。

Chua等[16]给出了采用干燥介质旁通方式时的热泵干燥系统部件布置,在此基础上,基于对除湿率的控制要求,本文给出如图3所示旁通阀控制策略:为使一部分干燥介质绕过蒸发器,通常是将一段风管与蒸发器并联,并通过其上阀门控制流经该风管的干燥介质流量。由于干燥介质湿度越来越低,为了保证蒸发器总是能够有效析出水分,旁通阀开度在整个过程中应逐渐增大,降温除湿过程每一时刻都对应着一个最佳旁通阀开度,其值取决于系统获得最大除湿率时旁通管道与主管道交汇处的状态值,即对应于图2中的点5t或点5t′的状态值,此时交汇处达到最高焓值。根据干燥介质焓值与温度和湿度的相互关系,湿度确定后,温度越高,其焓值也就越大,因此,采用以下策略确定最大除湿率条件下的旁通阀最佳开度:在管道交汇处的下游设置干燥介质状态参数传感器,将检测信号传递给控制器,通过后者发出指令给执行器调节旁通阀开度,以调节干燥介质旁通流量,在满足干燥介质湿度的同时,通过微调尽量提高干燥介质旁通流和主流混合后的温度,从而除湿率趋近于最大值,旁通阀开度也调节至最佳,由于其实现了自动化,可以在整个干燥过程中方便地实现对旁通阀开度的连续控制。

图3 旁通阀开度控制方法

3 干燥介质回热对除湿率的影响

为了应对干燥箱出口干燥介质温度较高、湿度较低造成的蒸发器难以实施有效除湿的状况,在干燥介质流经蒸发器之前设置回热部件,预先降低干燥介质焓值,并将所减少的焓通过回热部件传递到已经经过蒸发器降温除湿的干燥介质中,这一方法称之为干燥介质回热。

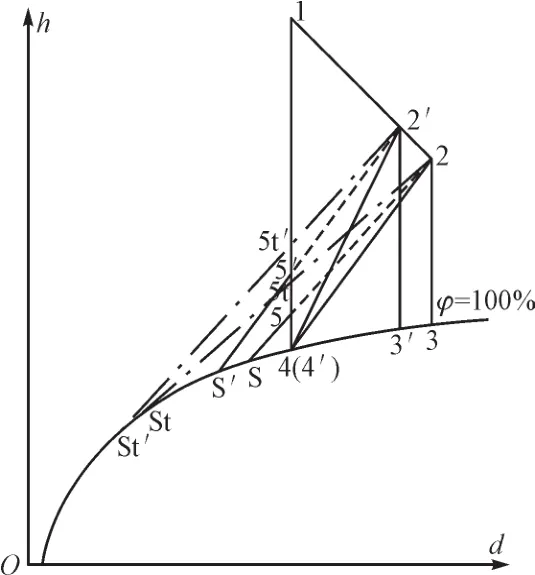

借助焓湿图对干燥介质在采用回热技术后的除湿情况进行分析,如图4所示。干燥箱出口干燥介质依次流经回热器→蒸发器→回热器后,其状态变化过程为2→2A→3→4→5,如果忽略掉回热器的热损失,则线2-2A对应的焓差与线4-5对应的焓差应相等,即线2-5与线2A-4相平行,图4中虚线2-5所对应的焓差即为蒸发器实际消耗的冷量,从图4上可以看出,线2-5的斜率明显小于线2-4的斜率。这是因为,干燥介质经过回热器降温后,在状态点2A的基础上进入蒸发器降温除湿过程,显然,蒸发器可以消耗更少的冷量来获得同等的除湿量;与此同时,干燥介质流经蒸发器后从状态点4又被回热器加热到状态点5,导致虚线2-5对应的冷量要小于实线2-4对应的冷量,从而使回热技术能够提高系统除湿率。

图4 回热条件下干燥介质焓湿值的变化过程

当干燥过程继续进行,状态点2向状态点1方向移动到点2′,此时,回热器的换热量相当于线2′-2A′或者线4′-5′的焓差,即线2′-5′与线2A′-4′相平行,蒸发器实际消耗的冷量则对应于虚线2′-5′的焓差,该线的斜率明显小于未采用回热技术时降温除湿过程对应的实线2′-4′的斜率,因此,其除湿率更高。可以推断,在干燥的整个过程中,回热器总是能够起到提高系统除湿率的作用。

干燥介质回热可以采用全热换热回热或者热管换热回热两种方式实现,其部件布置形式如图5所示。两种回热方式的工作原理不同,前者采用间壁式换热器,后者采用热管式换热器,但作用效果相同,均为使蒸发器前后的干燥介质进行热量交换,可以将两种不同的回热装置统称为回热器。

图5 热泵干燥系统回热方式

4 干燥介质旁通与回热联合应用对除湿率的影响

图6给出对应于干燥介质旁通与回热共同应用时干燥介质焓湿值在系统中的变化情况,干燥介质自干燥箱流出后,经主流阀和旁通阀分流后,其中的一部分将依次流经回热器-蒸发器-回热器,其状态变化为点2→2A→3→S→SA→5,如果忽略回热器的热损失,则线2-2A对应的比焓差与线S-SA对应的焓差应相等,即线2A-S与线2-SA相平行。蒸发器实际消耗的冷量对应于图6中虚线2-5所对应焓差,可以明显看出该线的斜率与未采用旁通和回热联合应用技术的实线2-4的斜率相比更小,其原因可以用单独采用两项技术时的原因来解释,这里不再赘述。这说明,在同时采用干燥介质旁通和回热后,系统除湿率得到进一步增大。当干燥过程继续进行(状态点2向状态点1方向移动到点2′),可以得到:蒸发器实际输出冷量对应于虚线2′-5′的焓差明显小于未采用联合应用技术时降温除湿过程对应的实线2′-4′对应的焓差。也就是说,在干燥的整个过程中,干燥介质旁通管道和回热器的同时引入总是能够起到提高系统除湿率的作用。

图6 干燥介质旁通与回热联合应用时干燥介质状态的变化过程

与单独采用旁通技术时类似,对于系统获得最大除湿率的情况:在干燥箱出口干燥介质状态点2和2′条件下,点划线2A-St和2A′-St′与相对湿度φ=100%分别相切于点St和St′,并分别平行于点划线2-SAt和2′-SAt′,对应于降温除湿过程的点划线2-5t和2′-5t′均达到其斜率的最小值,过程的除湿率则达到最大值。

图7给出干燥介质旁通与回热同时应用时热泵干燥系统蒸发器处回热器与旁通管道及阀门的布置,此时,将旁通管道同时与蒸发器与回热器并联,即旁通的干燥介质将同时绕过回热器与蒸发器,其余部分干燥介质则既流经回热器,又流经蒸发器,在更大程度上起到降温除湿的作用。当干燥介质温度提高而湿度下降时,与只采用旁通技术时相同,应适当减小干燥介质旁通流量,从而降低降温除湿过程对回热器与蒸发器的冷量需求。此外,如图7所示,与单独采用旁通技术时相同,通过检测干燥介质主流和旁通流混合后的状态参数值,并借助控制器发出指令给执行器,实现对旁通阀开度的调节,从而在整个干燥过程中系统除湿率均能达到最大值。

图7 干燥介质旁通与回热在热泵干燥装置上的联合应用

干燥介质旁通使部分干燥介质绕开蒸发器,干燥介质回热使干燥介质的部分焓绕开蒸发器,而二者同时应用不但使部分干燥介质绕开蒸发器,而且也使其余干燥介质的部分焓也绕开蒸发器,所以能够同样起到降低蒸发器除湿冷量、增大系统除湿率的作用。

5 结论

本文根据除湿率的定义,通过比较实际降温除湿过程所对应的干燥介质焓湿图上焓值和湿度值变化过程线的斜率,其在数值上等于除湿率的倒数,对干燥介质旁通、干燥介质回热以及两项技术联合应用对闭式热泵干燥系统烘干具有干燥速率下降段的物料时的除湿率的影响进行了定性分析,并给出了系统采用以上技术手段时可供选择的部件布置形式,以及采用干燥介质旁通时系统达到最大除湿率的控制策略,最后,得出如下结论:干燥介质旁通、干燥介质回热以及两项技术联合应用均能够提高闭式热泵干燥系统的除湿率,并且随着干燥过程的进行,干燥介质温度升高、湿度降低后,仍然能够促进除湿过程的进行。可以通过改变干燥介质旁通流量对除湿率大小进行调节,其最大除湿率所对应的降温除湿过程线与100%等相对湿度线相切。

本论文由四川省科技厅重点研发项目《热敏性热泵干燥关键技术研究(项目编号:2018FZ0003)》支持完成。