原棉品质与纺纱工艺

■

〔东营市宏远纺织有限公司,山东东营257000〕

一、原棉品质

质量要求规定了考核棉花质量的指标,共有11个,它们分别是品级、长度、马克隆值、回潮率、含杂率、断裂比强度、长度整齐度指数、成包皮棉异性纤维含量、反射率、黄色深度和色特征级。其中,断裂比强度、长度整齐度指数、反射率、黄色深度和色特征级是采用HVI检验时要增加的指标。

(一)棉花品级

棉花品级表示棉花质量优劣的综合性指标,应对照实物标准进行评定,目前细绒棉分为1级~7级,长绒棉分为1级~5级,级数越大,质量越差。

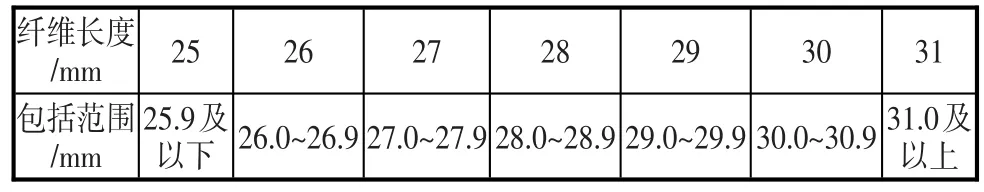

(二)长度

过去用手扯长度确定棉花长度标样的长度级,现用容器量快速棉纤维测试仪(简称HVI)测定棉花上半部平均长度值。

表1 细绒棉棉纤维长度范围表

长绒棉的纤维长度只分33 mm、35 mm、37 mm,三个长度级,级距2 mm,以组中长度表示即33 mm,长度范围32 mm~34 mm;长于37 mm按37 mm计;品级四级~五级的,长度长于33 mm的以33 mm计。

(三)棉纤维的马克隆值

马克隆值是一定数量的棉纤维从气流仪上测得的透气性量度,它没有计量单位,数值越大,棉纤维越粗,也反映出棉纤维的成熟度越好。细绒棉的马克隆值分A、B、C三个级,B级分为B1、B2两档,C级分为C1、C2两档。B级为标准级,分级范围见表2。

表2 马克隆值分档表

(四)棉花回潮率和含杂率

标准规定:棉花公定回潮率为8.5%,最高限度为10.5%。棉花含杂:皮辊棉为3.0%、锯齿棉为2.5%,长绒棉的含杂标准为3%,最高不得超过6%。

二、部分指标对纺纱成品的影响

(一)含杂质率

原棉中含杂质疵点少,纤维匀净清晰,则成纱棉结杂质少。在纺纱工艺中,不孕籽、带纤维破籽、棉枝铃片、碎叶等杂质容易被清除,对成纱结杂影响小。纤维籽屑、软籽表皮、僵瓣等杂质脆薄且不易清除,又易碎裂,对成纱结杂影响大。索丝、黄根会使成纱棉结增加更多。

(二)棉纤维长度

原绵长度长、整齐度好、短纤维少,则成纱光洁、毛羽少、强力高,长度长的纤维可纺细线密度纱。而整齐度差、短纤维多的原棉在牵伸过程中不易控制,成纱条干差。

(三)纤维线密度

纤维线密度小,成纱截面内纤维根数多,分布均匀,成纱条干均匀;截面内纤维根数多,纤维间接触面大,摩擦力大、则成纱强力高。原棉线密度小,适宜纺细特数纱,可是对于成熟度差的0.13 tex以下的超细纤维,虽然线密度小,但单纤维强力太低,天然转曲少不能纺制优良棉纱。

(四)棉纤维强力

正常的单纤维强力在3.5 cN/tex~4.5 cN/tex。在成熟度和线密度条件相同的情况下,棉纤维强力高,则成纱强力高。但强力不如线密度对棉纱强力影响显著,强力好的纤维在纺纱工艺处理中经得起机械打击,对除杂有利。

(五)棉纤维成熟度

正常成熟的纤维平均成熟系数为1.5~2.1,具有不规则的螺旋形转曲,称天然转曲;手感有弹性,有利于纤维间的相互抱合,纺制成的纱强力高,棉结杂质少、吸湿性能好、染色均匀,没有白芯;过成熟的纤维粗,对成纱条干均匀度不利。成熟系数低,线密度虽小,但成纱强力下降,杂质容易破碎也不易于排除,对成纱强力、条干除杂都不利。

表3 棉纤维性能与成纱的关系

三、纺纱工艺

(一)原棉的选配

配棉的目的就是根据原棉的物理性质(如长度、线密度、强力、成熟度以及含杂等)和成纱质量要求,合理地利用不同原棉的特性达到保证质量,降低成本,稳定生产。

配棉的原则是质量第一、统筹兼顾、全面安排、保证重点、瞻前顾后、细水长流、吃透两头、合理调配。

混合方法一般有棉包混合、小量混合和棉条混合三种。目前普遍采用的是棉包混合,它是根据棉包长、宽、高和棉包密度,估算配棉包数,核算配棉成分,制订棉包装箱排列图(定包定位)。一般相同性质的棉包要交叉摆开,特殊棉包放在中段,做到高包削高嵌缝,低包抖松升高,回花要居中放置,以保证混合效果。

(二)纺纱工艺流程

清花工序→梳棉工序→双并工序→条卷工序→精梳工序→单并工序→粗纱工序→细纱工序→络筒工序→成纱工序

1.清花工序。

清棉的作用是对原棉进行混合、开松、均棉、除杂,根据工序先松后打、早落少碎、多排大杂、均匀少翻、少伤纤维的原则,实行不同原棉不同处理。

原棉的包密度和轧工方法对松懈作用比较密切。原棉的包装密度小时,开清点宜少或打手速度易慢;包密度大时,宜适当增加开清点或加快打手速度,以保证一定的开松度。因为原棉中的杂质是清棉机直接处理的对象,一般含杂多宜多打,含杂少易少打,所以,配棉时应注意原棉包装密度、轧工方法、含杂与清棉机工艺相适应。

2.梳棉工序。

梳棉机对棉卷或筵棉中的棉块和棉束起到梳理混合、除杂等作用。根据高速度、紧隔距、强分梳、好转移的工艺处理原则,实行清梳落棉合理分工,适当排除短绒,基本排除杂质,使纱线的棉结杂质少而小,同时提高条干的均匀度。

生条定量和道夫速度根据纱号数和产量、质量要求而定,一般减少棉结杂质粒数。定量宜轻,道夫宜慢,但定量过轻也会引起棉网漂浮和转移困难。锡林和刺辊的高度对加强分梳和充分除杂,减少棉网云斑和棉结杂质有明显效果。一般根据原棉成熟度来确定,成熟度好可以采用较高的速度,成熟度差或品级低的应适当降低刺辊的速度。给棉板的分梳工艺应根据原棉的主体长度选用,分梳工艺过长,刺辊的分梳作用减弱,有束状纤维被刺辊带走或落入车肚,造成棉网不匀和车肚含杂率低;分梳工艺长度过短,则刺辊损伤纤维,短绒显著增加。

梳棉机的各部位隔距要建立在“五快、一准”的基础上,原棉成熟低、细度细、强力差或长度较短时,给棉板与刺辊的隔距宜适当放大,原棉成熟度正常时,给棉板与刺辊隔距宜偏小,有利于分梳。

3.精梳工序。

精梳工序包括并条、条卷、精梳。精梳机起到将棉条中纤维进行伸直平行、排除短绒、清除棉结杂质等作用,一般用于纺制高档纺织品和特种工业用纱。并条和条卷要求提高平行度、伸直度、横向均匀度,做到棉层均匀、成型良好、层次清晰,为此,精梳选用的原棉必须成熟度好、色泽好。

4.并粗工序。

并粗工序对半成品进行并合、牵伸、加捻等作用,使纤维排列整齐、伸直平行,改善棉条结构和长片段不匀。并条根据紧隔距、重加压、多并合、曲线牵伸的工艺处理原则,提高条干均匀度和稳定重量不匀率,同时使纤维混合均匀。粗纱根据紧隔距、重加压、高回潮、适当捻系数的工艺处理原则,提高条干均匀度使保持卷绕后的粗纱具有一定强力。当原棉品级低时,纤维容易伸直经不起多次牵伸,一般是增加并合数,降低重量不匀和提高混合均匀度以减少色差;当原棉品级较高时,纤维成熟度好、弹性好,也不宜选用过多的工艺道数,在生产上宜选用曲线牵伸、减轻定量、增加加压等工艺措施以提高纤维伸直度,增加并合数相应提高牵伸倍数,也有利于纤维的伸直。

并粗罗拉钳口握持距的配置以大于纤维的品级长度为原则,原棉的质量好,天然转曲多,罗拉握持距偏紧掌握;原棉的品级低、长度整齐度差、细度细,罗拉握持距偏大掌握,防止牵伸不开和切断纤维。原棉长度长、细度细,在同一号数的纱截面中纤维根数多、摩擦阻力大、抱合力较大,所以牵伸力也较大,如果握持力不足,纱条在钳口处打滑,就会影响到牵伸效果、条干均匀度、重量不匀率和产生粗经、粗纬等纱疵。同时,粗纱加捻的目的是增加纱条强力,以承受卷绕和退绕时的强力,在以后的牵伸中对纤维有控制作用,达到适应细纱工艺的要求,所以粗纱捻细数应考虑原棉的长度和细度等指标,原绵长而细、粗纱定量重、湿度低时,应选用较小的捻系数;反之,选用较大捻系数。

5.细纱工序。

细纱工序对粗纱进行牵伸和加捻,纺制成规定号数的细纱。细纱是牵伸倍数根据纤维长度、整齐度、粗纱结构、细纱牵伸型式和纺纱号数等综合而定,在纺制长度较短、长度整齐度较差、短纤维较多的原棉时,总牵伸倍数宜适当降低;反之,则可以加大。细纱的皮圈架长度通常根据原棉的主体长度而定,细纱捻系数与原棉的强力和品质长度有关,当原棉手感粗硬或纤维僵直时,宜适当增加捻系数,但纤维过弱时,如捻度过多会引起纱条外层纤维断裂。

四、原棉品质与温湿度

原棉品质与温湿度调节两者必须适应,棉纤维在不同的温湿度条件下,可改变某些性状。如果温湿度控制得适当,就能配合生产,起到积极作用。在一定温度下,棉纤维吸湿量随着相对湿度的提高而提高,而在一定的相对湿度下,棉纤维的吸湿量随着温度的提高而减少。

(一)原棉品质与温度

温度对棉纤维的回潮,强力、伸长、柔软有一定的影响,一般在20℃~27℃范围内,如果相对温度配合恰当,棉纤维表面蜡质受到保护,在纤维之间或纤维与金属之间,蜡质起到低抗摩擦和增进润滑的作用,有利于工艺上的开松梳理,稳定牵伸和卷绕等作用。

当低于20℃度时,棉纤维蜡质已显硬化,可塑性和导电性降低,温度继续降低,纤维逐渐失去柔软性,质地逐渐脆弱。当高27℃时,棉纤维蜡质开始软化,温度过高,蜡质过度软化会影响正常牵伸使条干不匀,也会发生纤维黏附现象,纤维强力下降,同时增加静电效应。

(二)原棉品质与相对湿度的关系

相对湿度对棉纤维的回潮、强力、伸长、弹性、黏性、摩擦系数和导电性的影响湿度大,一般相对湿度在55%~65%范围内,棉纤维的回潮率能够相对稳定,使半制品的重量处于受控状态,纤维松懈、梳理、伸直、平行等作用趋于正常。相对湿度在50%时,纤维间的回潮和纤维间黏附力进一步下降,纤维弹性增强,有较好的开松和分梳效果;当相对湿度低于50%时,纤维逐渐发硬变脆,在处理时容易折断和引起静电效应。相对湿度在70%时,能够诱导纤维因摩擦产生的静电荷改善牵伸条件,同时提高纤维强力,增加纤维柔韧性;相对湿度高于70%时,纤维间会产生黏连,生产中出现三绕现象(绕皮辊、绕罗拉、绕皮圈)。

表4 纺织工序温湿度控制范围表

五、结束语

原棉品质与纺纱工艺是互相依存的,两者要协调兼顾,一方面应尽量减少因棉花变动而造成的工艺设计变动,另一方面湿度既要以原棉为前提,适应原棉品质变化,不断研究改进工艺。总之,有良好的配棉成分,加上优良的工艺设计,稳定的温湿度控制,才能纺制出成本低、质量优、产量高的棉纱产品来。