PBX造型粉粒径及压制状况对撞击感度的影响

(中国工程物理研究院化工材料研究所,四川绵阳,621999)

聚合物粘接炸药(PBX)通常由特定颗粒尺寸的含能材料颗粒经过合理的工艺条件进行聚合物的包覆获得,而撞击感度是一项评价PBX安全性能的重要测试方法,广泛应用于PBX配方筛选及性能对比[1-3]。尽管《炸药试验方法(GJB772A-1997)》中对撞击感度的测试方法做出了具体的规定,但是含能材料研究中遇到的复杂材料物性状态仍然会对撞击感度的测试结果可靠性引入不确定因素。2018年在捷克帕尔杜比采召开的含能材料新趋势会议中,美国马里兰大学的Ruth M. Doherty做了关于“Making sense of sensitivity data”的特邀报告,总结了实验中广泛使用的小型撞击感度测试方法存在多种影响测试结果可靠性的因素,包括落锤质量、测试仪器、环境条件、颗粒尺寸分布、测试人员等。因此,在对比不同含能材料及PBX配方的撞击感度值时,需要认真对比测试方法等因素,从而增加测试结果的可信度[4]。

含能材料颗粒粒径能够显著影响撞击感度值,颗粒的微纳米超细化以及配方工艺中颗粒的级配都能够影响撞击感度结果[5, 6]。微纳米含能材料制备及撞击感度研究结果表明,使用超细颗粒制备方法如超临界快速膨胀法(RESS)[7]等得到的含能材料超细颗粒,其撞击感度结果总体而言呈现下降趋势。造粒过程中采用颗粒防团聚工艺、配方中添加如石墨类润滑剂[8]等,均可能改善PBX的机械感度。

使用GJB772A-1997方法评价含能材料颗粒及其PBX配方的撞击感度时,存在两种方式的撞击感度测试方法:粉末样品撞击感度测试及压装药柱撞击感度测试。相同配方下粉末和压装药柱的撞击感度测试结果呈现一定的差异性,而直接将粉末撞击感度结果用于评价压装药柱的安全性能往往并不可靠。因此有必要对比不同PBX配方造型粉颗粒粒径及样品状态的撞击感度变化规律,对研究人员合理使用撞击感度测试结果进行PBX安全性能对比提供有益的参考。

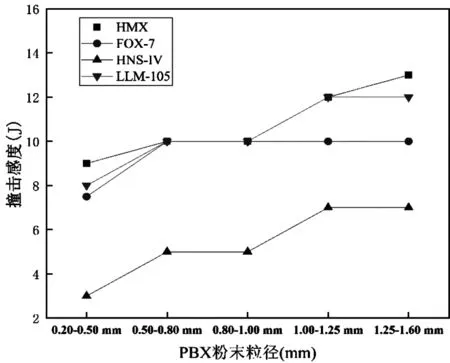

基于此,本论文选用10-20μm的HMX、FOX-7、HNS-IV、LLM-105四种含能晶体与氟聚物制成PBX造型粉,测试了五种PBX颗粒粒径范围 (0.2-0.5 mm、0.5-0.8 mm、0.8-1.0 mm、1.0-1.25 mm、1.25-1.6 mm)的PBX样品在经过压制前后的撞击感度。在上述PBX配方中加入石墨作为降感剂,对比了石墨在PBX粉末状态和压制后降感效果,分析PBX粉末状态及石墨降感剂的存在对撞击感度影响的变化规律,探讨撞击感度影响机制。

1 实验部分

1.1 试剂与仪器

HMX、FOX-7、HNS-IV、LLM-105四种含能晶体,纯度99 %,由中国工程物理研究院化工材料研究所提供,使用前通过机械球磨获得粒径为10-20μm的颗粒;F2314,中昊晨光化工研究院提供;乙酸乙酯、乙酸丁酯均为分析纯,成都科龙化工试剂厂。测试用PBX粉末样品通过水悬浮法得到,过组合筛获得不同粒径的粉末样品。石墨通过外混法在造粒时加入,含量为0.5 %。

1.2 实验过程

粉末撞击感度测试:采用GJB772A-1997中601.2的特性落高方法进行测试[9]。使用BAM感度仪进行测试,样品质量40mm3,落锤质量为2.0 kg,统计样品的特性落高值H50。环境温度为20 ℃,相对湿度65 %。

药片撞击感度测试:使用与粉末测试相同批次的PBX样品,将30 mg 粉末在1 kN压力下采用Φ8mm模具压制成薄片。撞击感度测试条件与粉末样品相同。

扫描电镜表征:使用德国ZEISS公司的场发射型扫描电子显微镜观察样品结构,样品观察前使用表面喷金进行预处理。

2 结果与讨论

2.1 PBX粉末粒径对撞击感度的影响

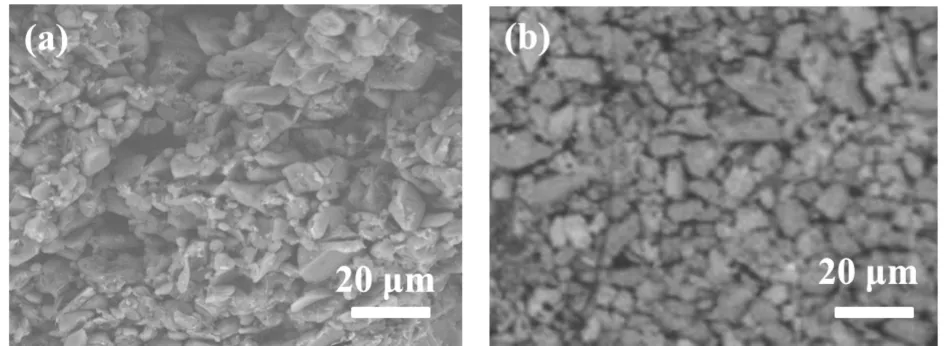

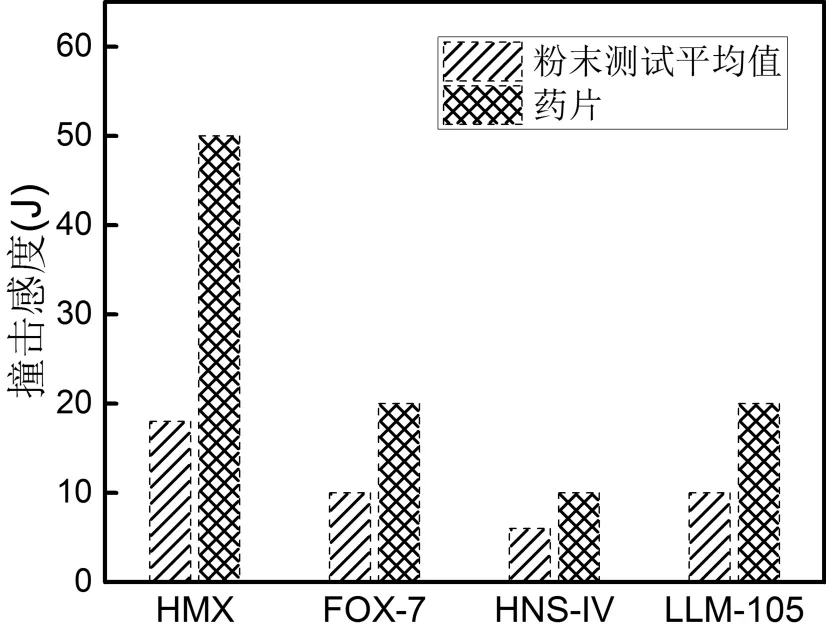

四种含能晶体不同粉末粒径的撞击感度值如图1所示。从图1可以看出,粉末粒径对撞击感度有较大的影响。总体规律是,随着颗粒粒径的增加,撞击感度呈下降的趋势。由于含能晶体颗粒粒径远小于PBX粉末颗粒,基本可以排除PBX粉末颗粒在试验颗粒粒径范围内存在的不均匀性(以LLM-105基的PBX粉末SEM图为例,可以直观地看出不同颗粒粒径中含能晶体分布的均匀性,如图2所示)。

图1 不同颗粒粒径的PBX粉末撞击感度值

(a)0.2-0.5 mm粒径样品 (b)1.25-1.6 mm粒径样品图2 不同颗粒粒径的LLM-105基PBX粉末扫描电镜图像

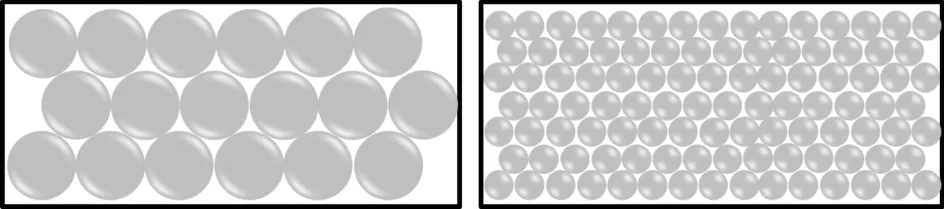

PBX粉末颗粒粒径对撞击感度的影响可以从热点理论进行解释[10-12]:首先,在粒径变化范围不大的情况下,对于大颗粒粒径的粉末样品,撞击感度测试时其在模具内的松装填充产生的空隙数量小于小颗粒粒径的粉末样品,表现为表观堆积密度相对较高(如图3所示);其次,对于小颗粒粒径的PBX粉末,松装填充状况下产生的空隙微气泡直径小,根据热点起爆理论,热点主要在颗粒间的空隙处产生,而在一定尺度范围内,热点爆炸温度与热点直径成反比,体现为热点直径越小,所需热爆炸临界温度越高[13]。

(a)大颗粒样品 (b)小颗粒样品图3 不同颗粒粒径的PBX粉末堆积示意图

2.2 压制成型后PBX粉末粒径对撞击感度的影响

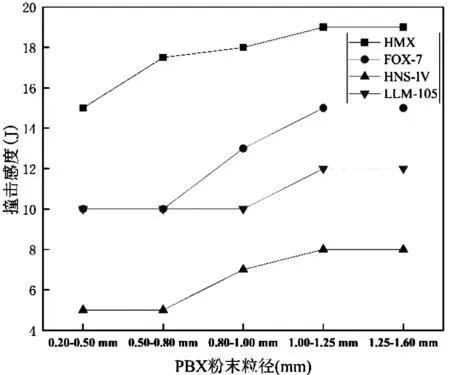

经过压制成型后,四种含能晶体不同粉末粒径的撞击感度值如图4所示。从图4可以看出,经过压制成型后,不同粉末粒径的PBX样品的撞击感度平均值与未经压制的PBX粉末样品的平均值相比,均呈现明显的提升。压制成型后撞击感度的降低同样可以通过热点理论进行解释,其主要原因在于经过压制成型后,原松装堆积存在的大量空隙由于压制过程中颗粒层之间的滑移得到排除,使得样品中存在的空隙大为降低。

压制成型前后撞击感度变化结果差异值得关注的另一方面在于,对于新型含能材料合成研究而言,初期小型实验的撞击感度往往使用粉末样品进行测试,而实际应用中这些含能材料经常会经过精细的成型处理。因此,在对比含能材料的撞击感度结果时,对于粉末类的样品,首先应当确认测试过程中的粒径尽量相同;而比较实际应用中的安全性能时,应尽量选择适当的方式进行压制成型后得到的结果。

图4 压制成型前后PBX粉末的撞击感度值

2.3 含石墨PBX配方粉末粒径对撞击感度的影响

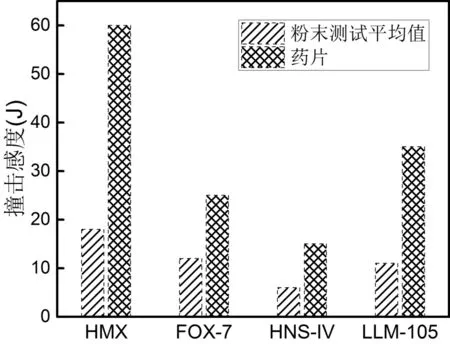

添加石墨降感剂后,四种含能晶体不同粉末粒径的撞击感度值如图5所示。与图1的变化趋势相同,随着颗粒粒径的增加,撞击感度呈现下降的趋势。而经过压制后,撞击感度的结果(见图6)也呈现显著的上升趋势。

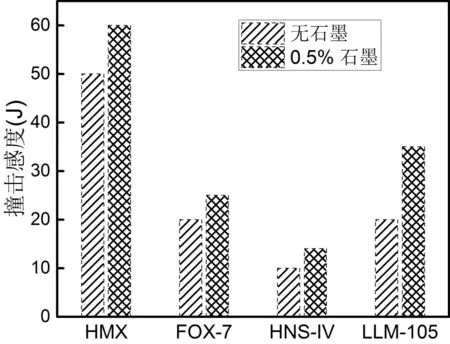

选用压制后的样品撞击感度测试结果进行对比(见图7),可以看出,加入石墨后PBX样品的撞击感度发生了一定程度的下降,表明石墨作为一类具有优良导热性质的层状结构材料[14],能够在增加PBX样品导热性能的同时,通过对颗粒的润滑作用耗散撞击产生的能量起到降感的效果。

图5 添加石墨降感剂后不同颗粒粒径的PBX粉末撞击感度值

图6 压制成型前后PBX粉末的撞击感度值

图7 添加石墨前后PBX粉末的撞击感度值

3 结论

(1)对相同配方组成的PBX样品而言,不同颗粒粒径样品的撞击感度测试结果表现为,随着样品颗粒粒径的增加,撞击感度呈下降的趋势。

(2)对相同配方组成的PBX样品,经过压制后样品的撞击感度相比粉末状态的样品呈下降的趋势。

(3)添加石墨降感剂后,PBX粉末样品和压制后的样品撞击感度均比未添加石墨的PBX样品低。

(4)由于撞击感度测试结果与PBX粉末颗粒堆积以及压制状态密切相关,在进行材料性能评估时,应选择与实际应用状态相近的样品进行撞击感度测试,从而增加结果对比的可靠程度。