炭基吸附剂用于二氧化碳捕集的研究进展

(四川大学建筑与环境学院,四川成都,610065)

近年来,为了满足世界日益增长的能源需求,化石燃料,特别是煤的大量燃烧,导致了大气中的二氧化碳浓度持续上升,全球变暖和极端天气已成为广泛关注的环境问题。而中国作为经济增长最快的发展中国家,在消耗煤炭资源的同时,也造成了大量的温室气体排放。据统计,在2010年,中国的二氧化碳排放量占全球总排放量的26.64%,居世界首位[1-2]。经济的持续发展离不开能源,使用风能、核能、太阳能等新能源来替代改善以化石燃料为主的能源结构是一个可行的长期目标。而当前煤炭还拥有较大的储量,仍然是经济发展所需的主要供求对象,在短中期内不可能减少对它的依赖[3]。因此,除了政府需要宏观管控和大力推行CO2减排政策以外,在可预见的未来,CCS,作为短期减排的主要技术,也势在必行。

1 CCS技术发展现状

目前,燃煤电厂碳减排主要有四种有效途径,除了减少化石燃料使用量和增加化石燃料燃烧效率以外,还有CCS技术,即对排放的CO2进行捕集和封存,被誉为可持续且无法比拟的碳减排方法。在此基础上增加排放尾气中CO2的捕集能有效提升能源效率[4]。总的来说,碳捕集的技术路线主要分为三种:燃烧前捕集、富氧燃烧捕集和燃烧后捕集。

1.1 燃烧前碳捕集

燃烧前捕集,即是在燃料燃烧前提取分离掉其中的碳组分,使其与空气/氧气的混合气体发生气化后以CO的形式出来,在水煤气变换单元(IGCC)与水蒸气反应生成CO2和H2。H2继续用做燃料,而CO2则被分离出去。这种方式可以避免燃料燃烧后烟气流量大,CO2浓度低所带来的捕集困难。但燃烧前捕集也局限于IGCC电厂而非传统电厂[5]。

1.2 富氧燃烧碳捕集

富氧燃烧碳捕集,要求极高的氧气浓度(不低于95%),使得燃烧后的产物主要为CO2和水蒸汽。烟气中的CO2浓度大幅度提高,即可直接回收,因而大大降低脱碳成本[6]。但同时制氧成本较高,没有太大的经济优势[7]。

1.3 燃烧后碳捕集

燃烧后碳捕集是应用最广泛的一种手段,可直接用于传统电厂,投入相对较少。目前,二氧化碳可以通过几种传统的溶剂吸收技术从气体混合物中分离出来,即使用胺溶液(洗涤器)或冷冻NH3(低温冷却器)。然而,这些较成熟的技术仍然存在缺陷,比如会产生有毒挥发物,且吸收剂再生需要高成本和高能耗。同时,另一种基于膜分离的替代技术仍处于起步阶段。因此,高效吸附剂的开发在过去的十年中受到了广泛的关注和期待[8]。

2 炭基材料吸附剂

2.1 低成本热解炭

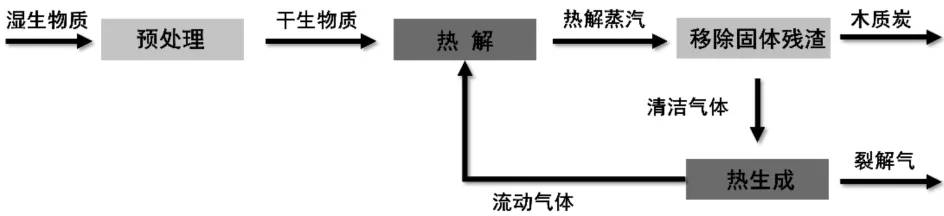

低成本的热解碳材料,如木炭、生物炭、农业炭、炭化生物质等其他合成类型,已经被频繁应用于环境修复领域,例如碳回收和土壤修复。这些热合成炭的名称多样性不仅反映了热解光谱特征的多样性,还意味着热解炭在能源和农业生产等方面应用的广泛性。Bird 和Ascough[9]的研究表明,随着热解炭从部分炭化到炭黑的转化过程,热合成炭的特征也发生了变化,如图1所示。

随着炭化/热解温度的升高,热解炭的孔隙率和炭含量也随之增加,产物变得更不易受环境影响而矿化。图2描述了在缺氧条件下,湿生物质被干燥后,随着热解温度缓慢升高(小于100k /min),最终形成生物炭的过程[10]。热解产物包括合成气、生物油和固体炭。同时,热解的峰值温度也会影响热解炭的性质,从而影响后续的应用。例如,褐煤快速热解至808℃所产生的热解炭,相比于缓慢热解的产物拥有更高的开孔体积。快速热解会使产物表面吸附更多的N2和CO2,而产品中含炭量非常少,几乎完全由挥发物组成。另一方面,在缓慢热解的情况下,碳的回收率要高得多,产品的性能取决于最初的碳基材料。

图2 生物质热解生成生物炭及生物能源[10]

即使没有经过活化,热解碳材料也有较高的CO2捕集效率。研究发现生物质热解所得的生物炭主要通过物理吸附捕获CO2,这表明高比表面积对于吸附能力的重要性。Plaza和Pevida[11]利用橄榄石开发了低成本的二氧化碳固态吸附剂。 600℃下的热解温度,增加了其比表面积和碳组分,使获得的产品拥有与在25摄氏度下经过活化所得的样品相当,且高于其他商业活性炭的二氧化碳捕集能力。Creamer等[12]将甘蔗渣和山胡桃木作为原料,在300-600℃下热解生产生物炭用于CO2捕集。结果表明在600℃下甘蔗渣生成的碳材料具有最高的CO2捕集能力(常温常压下73.55mg/g ),即使在300℃下也能达到34-38mg/g的CO2捕集量。

2.2 活性炭

活性炭(AC)也可以通过热解的手段从生物质中提取,但需要进一步的物理或化学活化。制备化学活性炭,需要引入酸、碱、盐等化学物质对原料生物质进行处理。而制备物理活性炭通常包括两个步骤:(1)在较低温度条件下将生物质转化为热解炭;(2)在较高温度条件下,用蒸汽、CO2、O2或其他气体对其进行活化。此外,活性炭也可以由煤和褐煤等天然碳材料制成。很多研究都集中于改进活性炭的活化方法从而优化其CO2吸附能力。实际上,活性炭的吸附亲和力与其他CO2吸附材料相当,例如沸石分子筛。而活性炭因其更低的吸附热和成本更适用于燃烧后CO2捕集[13]。

A.S. Gonzalez等[14]利用橄榄石(OS)和杏仁壳(AS)为原料,在800℃和CO2氛围下对其进行一步物理活化。在101kPa下,AS基的活性炭可以分别在0,25和100℃温度下吸附4.8,3.0和0.7mmol/g的CO2。而在25℃和15kPa条件下,捕集能力降低到1.1mmol/g,这也证明了温度和压力对CO2吸附的重要影响。

CO2是一种酸性气体,所以酸性活性炭在对CO2捕集的效率较低。活性炭和CO2之间的相互作用包括氢键作用,偶极作用和共价作用,可以通过引入表面碱性基团来增强。活性炭结构本身能起到路易斯碱的作用,能够从溶剂中吸收质子。此外,在活性炭表面引入含氮基团会增加材料的碱度,从而增强其吸收CO2的能力。据报道,虽然非活化的叶状多孔碳材料已经能够有效捕获CO2,但若经KOH溶液处理后在600℃活化,其吸附性能会得到显著增大。Abdelmoaty等[15]以吡唑/氢氧化钾为原料,通过热裂解直接合成了一系列掺杂异质原子的多孔炭。所得产品PYDCs孔隙结构由微孔和中孔组成,具有极高的比表面积(SABET= 1266-2013 m2g-1)和CO2捕集性能(33.2-37.1 kJ mol-1)。

2.3 MOFs 金属有机碳骨架材料

金属有机骨架(MOFs)是一种具有三维孔结构的配位聚合物,它一般以金属离子为连接点(例如Al3+, Cr3+, Cu2+, or Zn2+),有机配体支撑构成整个空间3D延伸,系沸石和碳纳米管之外的又一种重要的新型多孔材料[16]。近20年来,MOFs由其丰富的结构和化学多样性,在气体储存、离子交换、分子分离和多相催化等领域具有广阔的应用前景。

使用原始组分,可以对MOFs的特定结构和化学特性进行选择。换句话说,可以通过调整或更改MOFs的属性以适应特定的CO2捕获场景。改变孔隙尺寸和表面化学性质可以帮助优化捕获CO2或其他气体。例如,等孔金属有机骨架(IRMOF)具有可调控的孔径,它是由金属基节点为桥梁,通过强配位键连接有机基团生成的有机与无机结合的三维网状结构。

对于所有的MOFs来说,都需要优化生产条件以适应必要的情况。改变反应物的浓度、溶液的pH值、金属与配体的比例、反应温度和反应时间可以对材料进行改性。MOFs的生产过程较为繁琐,包括声波辅助合成、微波加热、机械化学加工、光化学或电化学合成等,因此大规模生产是很困难且昂贵的。由于MOFs的稳定性较低,在密集填充的吸附剂床中或在机械压力下,对其化学或结构性能的轻微扰动可能会对其在CO2捕获场景中的性能产生显著影响。但总的来说,MOFs具有广泛的应用潜力,包括捕集燃烧后的二氧化碳气体,因此目前的研究正致力于开发和合成多种多样的这类吸附剂[17]。

2.4 碳纳米材料

碳纳米材料,或尺寸小于10nm的一维或多维碳材料,可以呈现出多种不同的形式。他们拥有多种多样的性质,因此在催化剂载体、能量转换和存储、过滤和吸附等许多领域都有广泛的应用[18]。碳纳米材料可以批量合成,它具有层次化的多孔结构(同时包含大孔和微孔)。大孔为目标气体提供低阻力通道和高比表面积使其到达微孔,因此对CO2的捕获具有重要意义。而通过聚合作用合成碳纳米材料的关键在于防止团聚。

单个碳纳米材料,包括富勒烯、碳纳米管、石墨烯和碳纳米膜或纳米纤维,因其独特的热、电、机械和化学性质而受到高度研究。它们一般可以通过化学气相沉积法、等离子体喷射沉积法和凝聚相电解生成法等方法合成。同时,单纯的碳纳米材料的吸附性能可以通过表面官能改性等方法来得到提升。Dang等[19]等利用多孔碳材料石墨炔作为研究对象,通过负载Li金属与OH等含氧官能团极大地提高了其CO2吸附能力,常温常压下能达到4.83mmol/g。Li等通过计算模拟DFT的方法计算了非金属杂原子掺杂后的石墨烯捕集CO2的性能,结果表明N, S双掺杂能显著提升吸附能。

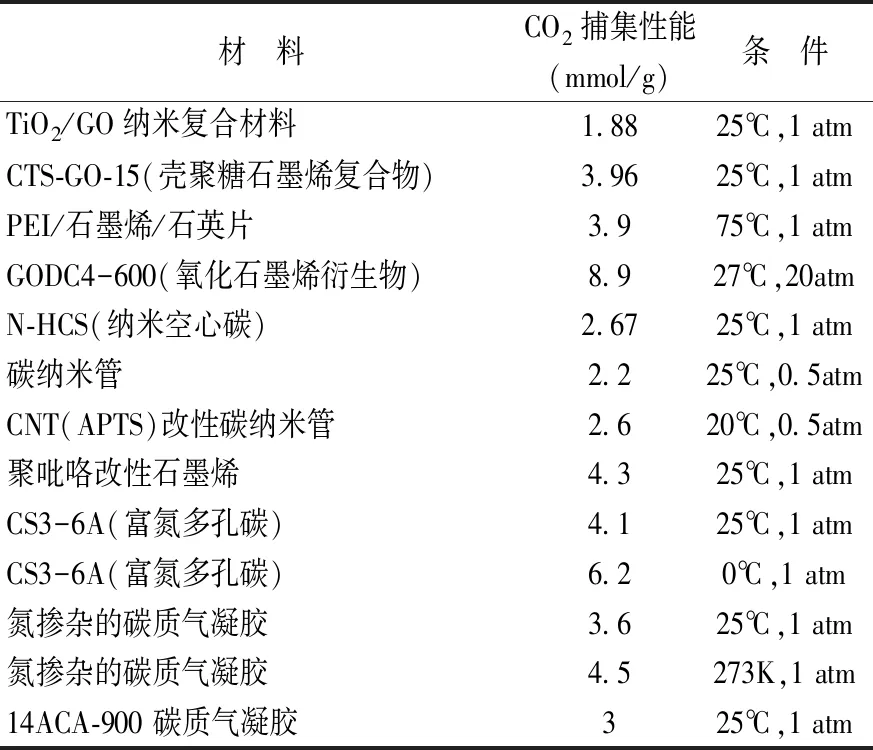

碳纳米材料虽然可能比其他碳材料更密集和更昂贵,但可以精确地生产出具有高选择性和高容量的最佳二氧化碳捕捉材料。如表1所示,碳纳米结构有很高的CO2捕集能力、高热稳定性和很好的再生性[13](例如,功能化的石墨烯片在常温常压下的CO2捕集能力为4.3mmol/g)。

表1 CO2捕集使用的碳纳米材料

3 结语

发电厂产生的烟气中含有大量的二氧化碳,这些CO2可以用各种液体和固体吸附剂分离和捕获。最常见的液体吸收技术具有再生能耗高及产生有害副产物等弊端,因此本文的关注点在于使用固体炭基吸附剂捕获燃烧后烟气中的CO2。其中,热解碳材料因其生产成本低、再生性能好而具有工业应用潜力。即使没有经过活化,生物质炭也能够通过物理吸附捕集大量的CO2。这是由于热解工序形成了较大的比表面积与孔隙结构作为吸附场所,同时,倾向于沿表面排列的官能团也进一步增强了静电吸引力。活性炭材料的吸附性能可以通过原料类型、活化条件、溶剂掺入等方式进行调控,因此受到广泛研究。其中表面碱度改性可较大程度地促进CO2捕集能力。此外,目前研究还开始关注合成金属有机框架(MOFs)和碳纳米材料,致力于开发高效吸附剂。这些材料虽然生产要求更高,但对二氧化碳的吸收能力也相对较高。总的来说,用于燃烧后CO2捕集的炭基吸附剂的研究仍处于起步阶段,为了促进这项技术,还需要在以下多个领域进行进一步的调查与探索:

(1)优化热解炭的生产过程,研究最佳吸附的作用机制,提升其吸附性能。

(2)开发新型复合材料。

(3)研究碳纳米材料的独特性质,扩大其应用范围。

(4)随着CO2捕集量的增加,开发新的储存技术或者能源转化技术至关重要。