钢箱梁顶推施工过程监测与模拟

孙国良,朱庆庆

(中交路桥建设有限公司,北京100027)

0 引言

近年来,为保障桥梁结构安全运营,国内许多大跨桥梁安装了健康监测系统,如苏通大桥、东海大桥等[1-2]。作为保障桥梁结构安全运营的有效措施,桥梁健康监测在桥梁结构预警方面能提供实时预警和结构评估两方面的服务[3]。然而在桥梁的施工阶段,因施工过程与设计终态的差异导致成桥状态与理论不一致,桥梁健康监测缺少基础数据,所以桥梁施工过程监测的作用同样重要。在桥梁施工过程中,必然存在内力和变形与理论状态的差异,为确保成桥状态符合设计要求,利用监测技术可降低施工风险[4]。王景全等[5]利用监测技术对钢-混凝土连续组合梁施工全过程进行监测与数值分析对比,指出施工过程中关键性问题;许润锋[6]利用监测技术对钢箱梁叠合拱桥施工进行监测,掌握结构施工状态,为安全施工提供保障,提高工作效率;张慎伟等[7]利用监测技术跟踪监测施工过程中钢管混凝土表面的应力变化,掌握结构在施工过程中的时变效应;吴水根等[8]利用监测技术和施工模拟对悬挂钢结构进行合理施工顺序和卸载步骤的划分。因此大型结构施工过程监测的研究是当前的热点课题[9]。

1 工程概况

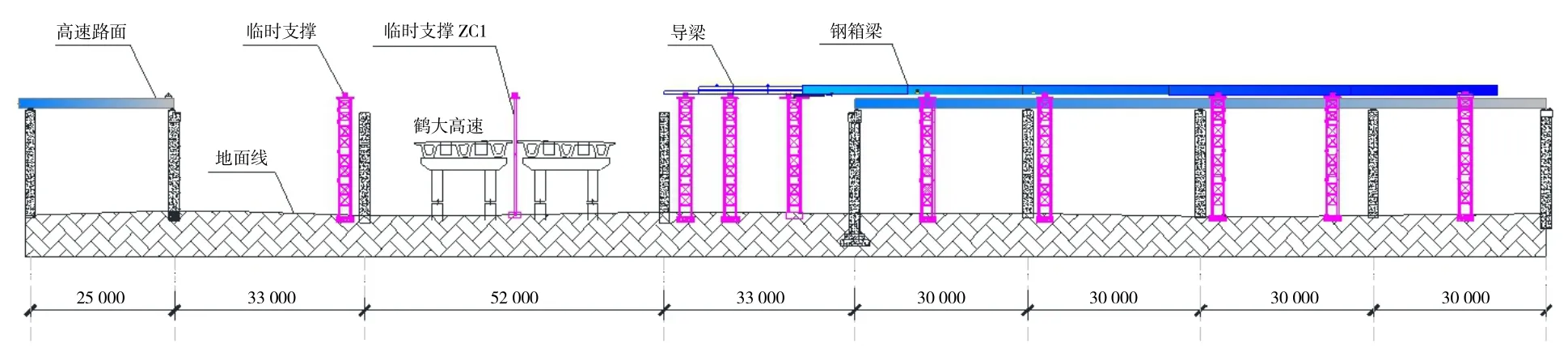

集通高速DK1+135.4匝道桥结构为钢箱梁形式。因施工路径需跨越鹤大高速公路,故使用钢箱梁顶推法施工。主梁跨径33.00m+52.00m+33.00m,如图1所示。顶推长度92m,施工过程中最大悬臂长度约33m,导梁总长24m。主梁截面采用单箱双室形式,底宽6.56m,桥面板宽10.00m,中心线处高度为1.90m。导梁由2个HN700×300片体组成,片体之间用325mm×6mm钢管连接,截面高1.4m,长24m,宽6.26m。顶推采用1台200t连续顶推千斤顶,单个千斤顶配10根15.2mm预应力钢铰线。

钢箱梁顶推过程中存在3个难点:[1]悬臂长度长达33m;[2]钢箱梁顶推过程跨越鹤大高速;[3]施工工序复杂,存在多次结构体系转变。

图1 钢箱梁顶推施工

2 施工工况

在钢箱梁顶推过程中,因临时支撑点数量和位置变化,即钢箱梁边界条件变化,钢箱梁受力和变形随施工步发生变化。根据主要变化的边界条件,将整个施工过程分为8个工况,如图2所示。

3 监测系统

3.1 监测流程

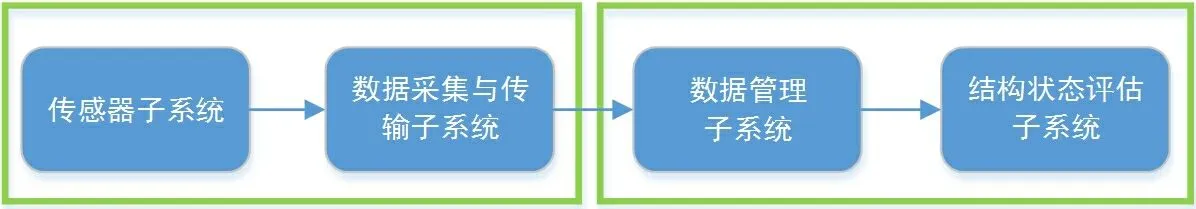

监测系统主要包括4个子系统,包括传感器子系统、数据采集与传输子系统、数据管理子系统和结构状态评估子系统[10]。传感器子系统由各类传感器组成,如应变传感器、位移传感器等。数据采集与传输子系统由数据采集仪和数据传输装置构成。数据管理子系统由服务器构成。结构状态评估子系统由软件系统和专家评估组成。监测流程如图3所示。

3.2 测点布置

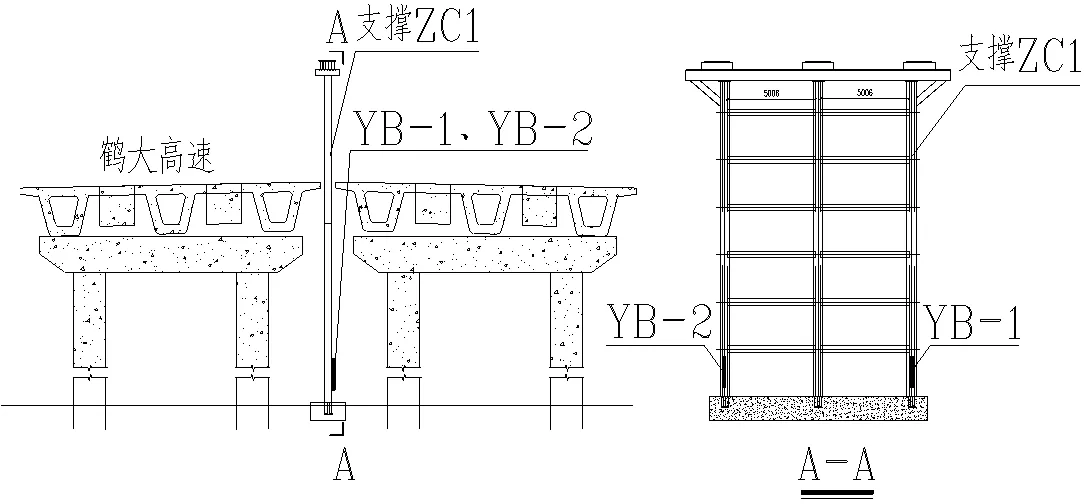

应力监测对象为应力变化较大的构件和结构重要构件,依据这2条原则,导梁在顶推施工过程中受力体系变化,其上下翼缘的应力符号呈现正负的变化;鹤大高速公路中间的临时支撑ZC1为钢箱梁行径过程中的重要施工措施。因此本项目的监测对象为导梁和支撑ZC1,测点布置如图4,5所示。导梁为受弯构件,因此在左右两侧导梁的上下翼缘各设置1个应变传感器,共4个应变传感器,编号为YA-1~YA-4,在临时支撑ZC1支座上方左右各设置1个应变传感器,共2个应变传感器YB-1和YB-2。

图2 顶推施工工况划分

图3 监测系统流程

图4 导梁测点布置

图5 支撑ZC1测点布置

4 数值模拟

4.1 计算模型

采用有限元软件Midas Civil对钢箱梁顶推施工过程进行仿真模拟。支架采用梁单元,钢箱梁和导梁采用板单元。为简化模型,支架与钢箱梁和导梁分开建模,如图6,7所示。将钢箱梁施工模拟过程中的反力值提供给支架模型,可计算支架施工模拟过程中的受力状态。

图6 钢箱梁模型

图7 临时支撑ZC1模型

4.2 荷载工况

1)钢箱梁模型的荷载工况 钢箱梁和导梁自重,软件自动计算。

2)支架模型的荷载工况[1]竖向荷载为钢箱梁和导梁自重;[2]支架自重由软件自动计算。

由此可得出钢箱梁和临时支撑各种工况应力云图。

5 监测值与模拟值对比分析

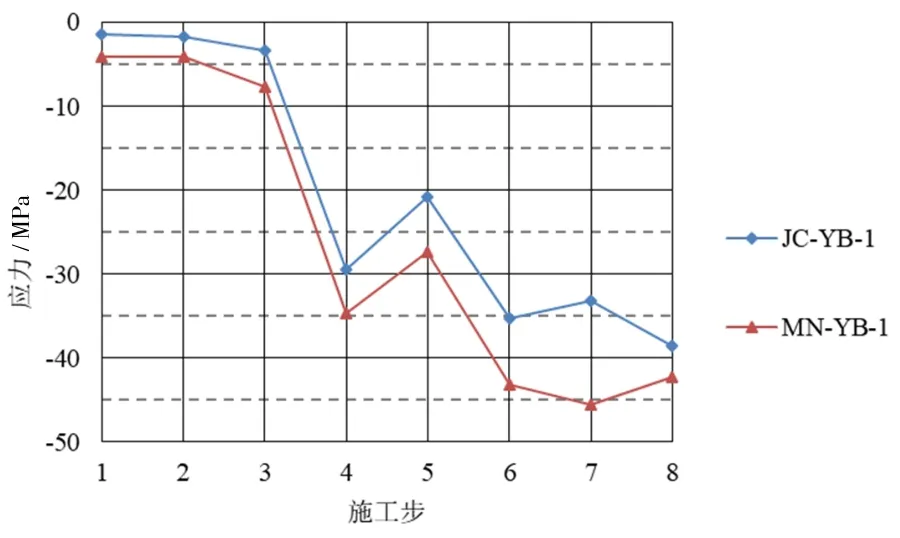

选取编号为YA-1、YA-2和YB-1三个监测点重点分析,YA-1位于导梁根部上翼缘,YA-2位于导梁根部下翼缘,YB-1位于临时支撑ZC1下部。监测值在原有编号基础上加前缀JC,模拟值在原有基础上加前缀MN。具体的对比分析结果如图8,9所示,对比结果如下。

图8 导梁测点监测值与模拟值对比

图9 临时支撑ZC1测点监测值与模拟值对比

1)从整体分析看,同一测点的监测值与模拟值数值曲线吻合,数据变化趋势较一致。监测数据的准确性与Midas施工过程模拟数据相互印证,说明监测值较好地反映了结构实际受力状态,Midas模拟对施工过程结构受力变化提供了有效理论依据。

2)从单个施工步的测点值分析来看,显然监测值的绝对值小于模拟值的绝对值。原因如下:[1]钢结构零应力σ0无法由监测可知,因此从施工过程中监测的数值为应力的变化值Δσ;[2]结构边界条件现场实际状态与理论状态不一致,实际施工过程中钢箱梁有侧向限位约束,局部使用千斤顶顶升纠偏。

6 结语

随着我国基础设施建设快速发展,大型结构施工越来越普遍,因此采用有效措施保障施工过程的质量和安全尤为重要。本文以桥梁工程中钢箱梁的顶推施工为例,运用监测技术和数值分析方法,对比分析钢箱梁顶推过程中的结构受力状态,可得如下结论与展望。

1)监测值与模拟值变化趋势一致,说明两种方法对比分析可有效反映结构受力状态,为保障结构安全施工提供了理论依据。

2)如何有效监测结构的零应力状态将是下一步需研究的内容。

3)数值模拟的准确性是指导施工顺序的关键,以工程实际情况细化理论模型,将更准确地反映施工过程中结构的实际状态。