克深243井盐膏层大尺寸套管固井技术

刘方义,高飞,李若华,张小建,田宝振,姚泊汗,韩自立

(1.渤海钻探工程公司第一固井分公司,河北任丘 062552;2.渤海钻探工程公司井下作业分公司,河北任丘 062552;3.渤海钻探工程公司国际钻采物资供应分公司,天津 300457)

克深243井是部署在新疆拜城县的一口评价井,南西距拜城县约29 km,三开钻进至库姆格列木群盐岩段中途完钻,进行双级固井封固裸眼,井深为5532m,井底静止温度为127.6℃,压力为132mPa。二开固井结束后,水基钻井液更换为油基钻井液,钻井液密度由1.79g/cm3上提至2.30g/cm3。 在钻穿二开浮鞋时发生井漏,经注堵漏浆堵漏成功,钻进正常后进行地层破裂压力实验,井深为3425m,钻井液密度为2.30g/cm3,加压5mPa未破,当量密度为2.45g/cm3。三开钻进期间钻井液密度逐渐提至2.43g/cm3,下套管前采用“1+1+1”三扶钻具组合下钻通井,然后下入φ273.05mm+φ293.45mm套管进行双级固井,为下步钻进创造条件。固井前循环逐渐提排量至0.7m3/min,立管压力为14mPa,发生井漏,停泵后地层回吐。通过前期井眼准备、浆体优化、优选合理施工方案等措施,保证了一、二级施工的顺利完成,最终本次施工固井质量合格,满足下步作业要求。

1 固井技术难点及应对措施

克深243井三开完钻井深5532m,下入φ273.05mm+φ293.45mm套管,属大尺寸大吨位深井盐层固井,主要存在以下技术难点:①地层安全压力窗口窄,地层承压能力低,在发生井漏后地层有回吐特性,影响施工安全及固井质量;②盐膏层蠕变,下套管时间长,井底钻井液静止时间较长,对井眼质量和钻井液抗老化性能要求极高;③地层温度和压力高,电测井底静止温度为127.6℃,压力为132mPa,属于高温高压固井;④水泥浆密度、性能要求高,水泥浆密度为2.50g/cm3;⑤完钻时钻井液密度为2.43g/cm3,水泥浆与钻井液密度差小,顶替效率差,易窜槽,影响固井质量。

针对以上难点提出了如下的应对措施:①下套管期间控制套管下放速度,下至上层管鞋附近时顶通循环不低于1个环空容积,套管下至设计井深后小排量顶通,逐渐提高循环排量;②采用“1+1+1”三扶钻具组合通井处理井眼,保证通井钻具与入井套管串刚度比大于1,调整钻井液性能,进行钻井液老化性能实验测定,为下套管固井施工创造良好条件;③优选抗高温水泥浆,保证水泥浆在高温高压下的性能;④由以前湿混加入微锰、干混加入GM-1加重剂保证高密度水泥浆性能,改进为微锰与GM-1加重剂共同干混,更有利于水泥浆的流动性和稳定性,避免湿混微锰导致配浆水密度不均匀,无法保证现场水泥浆密度;⑤采用冲洗型隔离液,充分隔离冲洗钻井液与水泥浆,保证隔离液、水泥浆有较好的流变性,提高顶替效率。

2 下套管前的井眼准备

克深243井三开完钻井深为5532m,裸眼段长为2113m,下入φ273.05mm+φ293.45mm套管,套管浮重442 t,且下部φ293.45mm套管为无节箍套管,下套管长达60 h,对井眼和钻井液质量要求较高。为使套管能够顺利下至设计井深,采用了三扶钻具组合进行通井,经计算三扶钻具与套管串刚度比[1]为1.3,保证套管顺利下至预定位置。为保证高温长时间下的钻井液性能,采用抗高温钻井液体系,并通过老化实验,确保钻井液性能满足现场施工需求。

3 高密度抗盐水泥浆体系研究

该井使用油基钻井液钻进,三开完钻电测井底静止温度为127.6℃,实验压力为130mPa。通过以往高密度水泥浆研究[2-4]及现场施工综合分析,为保证本次施工安全及固井质量,水泥浆需具备流动性、稳定性好,易顶替,具有防窜抗盐溶效果等,为此进行了周密设计[5]。

①复配使用GM-1加重剂和超细微锰(Micromax),以干混方式提高水泥浆密度,配浆水内不再加入加重剂材料,避免了配浆水因放置时间久,里面的加重剂沉淀,密度不均匀,导致的现场水泥浆密度不均匀,不能满足设计要求,各种水泥浆性能与实验室差别较大等情况,在一定程度上保证了施工安全及固井质量;②在干混材料中加入硅粉和微硅,增强浆体稳定性,提高水泥石的高温强度,同时利用颗粒级配原理进行紧密堆积设计,保证水泥石渗透率;③在干灰中加入防气窜剂Flok-2,配浆水中加入液硅防气窜剂Flok-6,2种防气窜剂双重抑制油气水侵入,提高水泥浆的防窜能力,保证水泥石的完整性;④在配浆水中加入抗盐降失水剂、缓凝剂和分散剂,同时加入工业盐,提高水泥浆的耐盐稳定性;⑤在配浆水中复配加入具有缓凝效果的高温降失水剂和低温降失水剂,降低缓凝剂的加量,避免大温差下顶部水泥浆出现超缓凝;⑥一级固井水泥浆分领浆和尾浆,领浆具有较长稠化时间,保证分级箍开孔正常,尾浆强度发展快,能够较快封固下部裸眼环空,确保井下安全。

3.1 防气窜剂

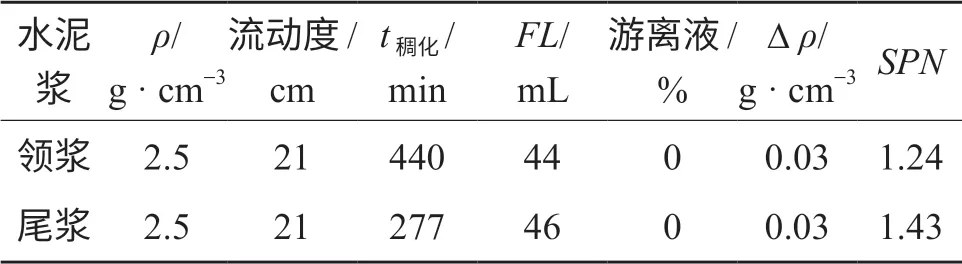

为防止油气水窜,同时加入防气窜剂Flok-2和液硅防气窜剂Flok-6,提高水泥浆的防窜能力。水泥浆配方如下,性能见表1。

1#(基础配方) 阿克苏G级水泥+GM-1加重剂+微锰+硅粉+微硅+抗盐降失水剂HX-12L+降失水剂HX-11L+减阻剂HX-21L+缓凝剂FS-33L+消泡剂DF-A+工业盐+淡水

2#1#+防气窜剂Flok-2

3#2#+防气窜剂Flok-6

表1 加入防气窜剂前后水泥浆性能对比

纳米液硅中硅粒子粒径为200 nm左右,纳米液硅中的固相颗粒可以填充于水泥颗粒之间,降低水泥浆流动度,提高水泥胶凝强度增长速率,防窜性能SPN值降低49%(对比于不加防气窜剂的1#配方),起到了较好的防气窜效果,同时能束缚水泥浆中的间隙水,降低游离水;加入该防气窜剂的水泥石致密,渗透率低,水泥浆沉降稳定性好。

3.2 水泥浆性能

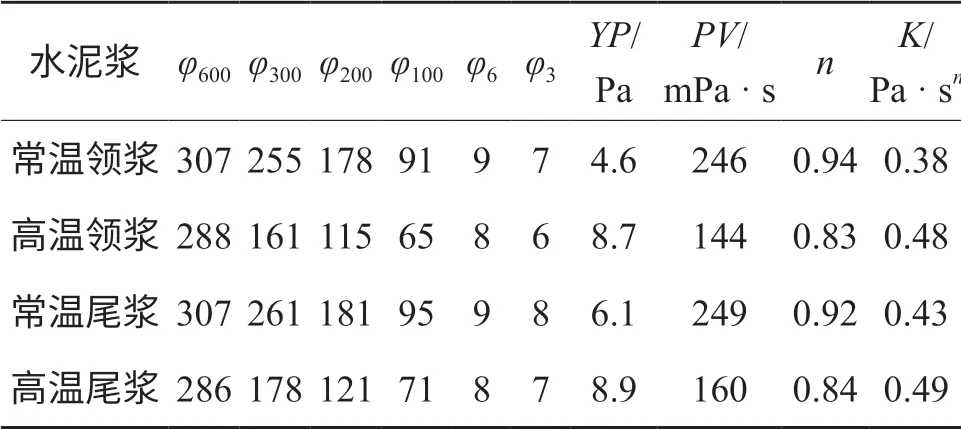

通过干混超细微锰和GM-1这2种加重材料、湿混2种降失水剂交叉使用,保证了超高密度水泥浆的流变性、稳定性及强度发展,现场一级水泥浆性能见表2和表3。由表2可以看出,水泥浆常规性能好,失水量小于50mL,不沉降、无游离液,上下密度差不大于0.03g/cm3,稠化时间可调,SPN值小于3,防气窜效果好,综合性能好,能满足盐膏层固井要求。由表3可以看出,水泥浆在常温下同样具有较好的流变性,现场水泥浆密度易操控;领、尾浆在常温和高温下存在流变梯度,有利于提高顶替效率。

表2 高密度抗盐水泥浆常规性能

表3 常温和实验温度106℃下水泥浆流变性

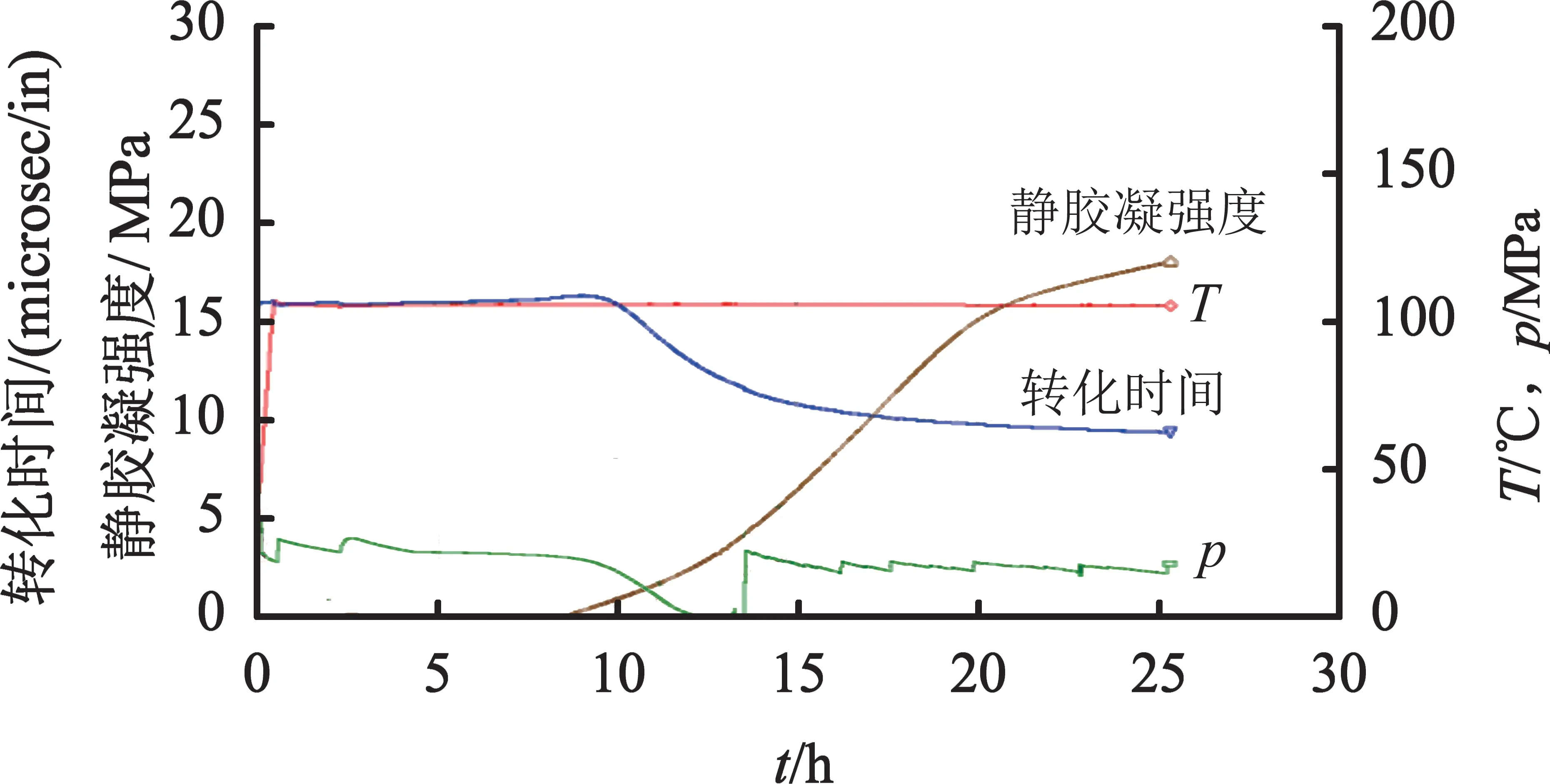

一级固井领浆水泥浆和尾浆水泥浆分别在环空上界面温度下的静胶凝实验,见图1和图2。

图1 领浆上界面温度静胶凝曲线

图2 尾浆上界面温度静胶凝曲线

一级尾浆水泥浆在8.8 h后开始起强度,24 h后静胶凝强度达到17mPa;一级领浆水泥浆在52.5 h后开始起强度,82 h后静胶凝强度达到11.5 MPa,符合设计及井下要求,从而验证了高温降失水剂和低温降失水剂复配的可行性。

3.3 冲洗型隔离液

高密度隔离液[6-7]在油基钻井液固井中至关重要,需具有较好的流变性、稳定性,与油基钻井液和水泥浆有较好的相容性,并可改善套管壁和井壁的亲水能力,提高两界面的胶结质量。该井隔离液配方为普通铁矿粉+超细微锰+冲洗剂OCW-1L+工业盐+减阻剂HX-21L+隔离剂O-SP+消泡剂DF-A+淡水。设计密度为2.45g/cm3前隔离液14m3,占环空高度500m,接触时间7min,充分避免水泥浆与钻井液接触,其中冲洗剂OCW-1L起到“润湿反转”效果。

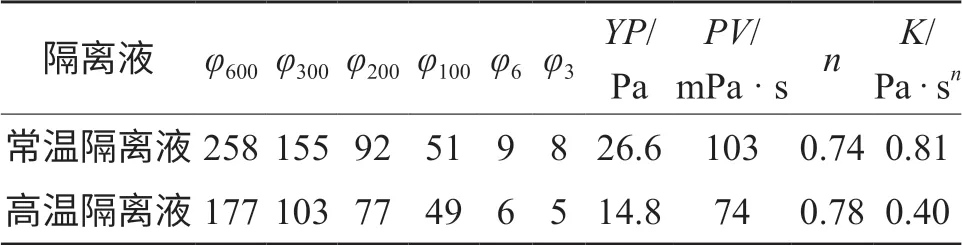

常温及高温106℃下隔离液性能见表4。

表4 常温及高温106℃下隔离液性能参数

该冲洗型隔离液具有较好的流变性,有利于冲刷井壁并驱替钻井液;密度与流变性基本介于水泥浆与钻井液密度之间,形成流变梯度,提高顶替效率。

隔离液稳定性实验结果:上部、中部、下部密度差小于0.03g/cm3,说明浆体经106℃×130mPa后无沉降分层,浆体稳定性良好。

4 双级固井对于先漏后吐的现场处置

该井施工在固井前循环发生井漏,停泵后地层回吐[8-11],分析主要存在以下风险:①水泥浆漏入地层后,回吐至环空的流体将是水泥浆的混浆,严重影响固井质量;②若漏层处含有盐水,水泥浆与地层盐水接触,水泥浆存在“闪凝”风险,导致环空憋堵或分级箍孔道堵塞;③若漏层处含有盐水,盐水进入环空后将导致液柱压力下降,进而引起井控风险。综合考虑井下情况,为保证施工安全,提高固井质量,确定以下施工措施:一级固井期间钻井液全程通过节流管汇返出,环空处于关闭状态,通过调节节流阀控制出口钻井液流量,严格监控出口返出及施工泵压,达到抑制地层回吐目的;投重力弹期间,环空关闭,避免地层回吐造成分级箍附近出现水泥浆与钻井液的混浆,保证分级箍开孔正常;开孔循环时,通过控制节流阀,达到不溢不漏状态下排放混浆;一级固井候凝结束,套管坐挂,循环发生井漏,先投关孔塞进行分级箍关孔,通过环空反挤水泥施工,确保二级固井质量。

5 现场施工

克深243井三开使用φ273.05mm+φ293.45mm复合套管,下至井深5532m,下套管前对盐膏层进行测蠕变实验,达到90 h后采用三扶钻具组合通井,经验证井眼正常无明显挂卡,并对钻井液进行高温老化实验,高温老化前后钻井液性能无明显差异,满足下套管条件。固井前钻井液密度为2.43g/cm3,黏度为95 s,开泵循环,逐渐提排量至0.7m3/min,立管压力为14mPa,发生井漏,停泵后地层回吐,上提至固井施工排量为35 L/s,漏速约为循环排量的50%,关闭封井器,打开节流管汇。一级固井管汇试压30mPa,注入14m3密度为2.45g/cm3前置冲洗型隔离液,注入16m3领浆、 29m3尾浆,水泥浆最高密度为2.51g/cm3,最低密度为2.49g/cm3,平均密度为2.50g/cm3,替密度为2.43g/cm3钻井液至248m3,碰压,压力由15mPa升至20mPa,泄压无回流。投重力塞,到达分级箍后打压至15mPa开孔,出口返出,循环排放混浆。候凝,套管座挂,循环提排量至25 L/s,井下发生漏失,投二级关孔塞,到达分级箍后打压至22mPa,分级箍关孔成功,自套管头旁通接管线进行固井施工。二级固井管线试压25mPa,注入9m3密度为2.45g/cm3的前置冲洗型隔离液,注入150m3水泥浆,最高密度为2.52g/cm3,最低密度为2.49g/cm3,平均密度为2.50g/cm3,替入2m3密度为1.01g/cm3清水,关闭套管头旁通闸门,候凝。一、二级固井施工连续正常,选用的抗盐高密度水泥浆和隔离液,入井密度均匀,浆体稳定性和流动性好,现场易混配操作。固井结束后候凝72 h,钻水泥塞,电测声幅,通过CBL解释,固井质量合格率为100%,优质率为28.3%。

6 结果与讨论

1.采用三扶钻具组合进行通井,通井钻具与套管刚度比为1.3,φ273.05mm+φ293.45mm复合套管下入过程中未有明显遇阻显示,顺利下至设计井深。

2.该次施工水泥浆中加重材料均干混,现场配浆水内不含加重剂材料,放置72 h以上密度无差异,现场混配水泥浆流动性较好,入井水泥浆密度均匀,符合设计要求;2种防气窜剂双重抑制油气水侵入,提高水泥浆的防窜能力;高温降失水剂和低温降失水剂复配使用,降低缓凝剂的加量,避免大温差下顶部水泥浆出现超缓凝。

3.盐膏层双级固井,在井下先漏后吐情况下,一级固井及开孔循环期间原则上在减少漏失量的情况下抑制地层回吐,二级固井在井下漏失情况下通过环空反挤完成,保障了井筒完整性。本次固井施工顺利完成,固井质量合格。