基于ANSYS的拖拉机液压气动系统结构设计和仿真

谢忠华

(武汉职业技术学院 机电工程学院,武汉 430074)

0 引言

拖拉机气动系统液压缸是将液压能转换为机械能的重要部件,液压缸的强度、刚度、稳定性和使用寿命对液压传动系统的影响非常大,如果设计不合理容易出现爆裂和扭曲等失效形式,从而造成严重的损失。如果仅仅盲目的加大液压缸的壁厚和端部厚度,不仅会造成液压缸体积过大,还加大了液压缸的安装难度,其加工制造也非常麻烦。因此,拖拉机气动液压缸体设计时的分析和校核非常关键,ANSYS软件是融结构、流体、电场、磁场、声场分析于一体的大型通用有限元分析软件,能与多数 CAD 软件接口,实现数据的共享和交换,是现代产品设计中的高级 CAE 工具之一。为此,将ANSYS分析软件应用在液压缸结构分析和校核过程中,以提高液压缸的设计准确性和效率。

1 拖拉机液压气动传动系统

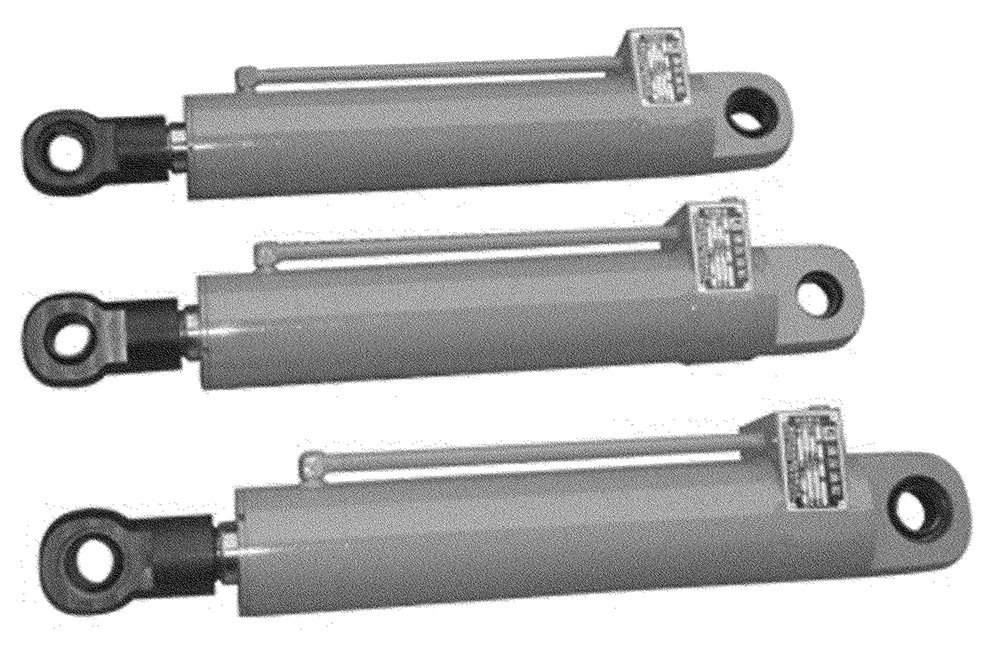

随着现代拖拉机自动化程度的提升及吨位的不断提高,液压气动传动系统被越来越多地应用在传动系统中,液压气动传动系统的核心部件是液压缸。液压缸可以将存储的液压能转换为机械能,从而使拖拉机的执行部件做直线往复运动或者摆动,其结构相对简单,但可靠性较高,传动间隙小,运动平稳。液压缸输出的动力和其结构有关,包括液压差和活塞的有效面积。液压缸的结构如图1所示。

图1 液压缸体结构示意图Fig.1 The schematic structure diagram of hydraulic cylinder

液压缸体主要由液压缸体、活塞和活塞杆、密封与缓冲装置及排气装置等组成。其中,排气和缓冲装置在一些场合可以省略,重型拖拉机在刹车系统和动力系统中都会用到气动液压缸。液压缸主要有4种结构形式,包括活塞式、柱塞式、伸缩式和摆动式。

1)活塞式。单活塞式是最常用的气动液压活塞式液压缸,主要是在一端有活塞杆,在两端的进出油口可以回油或者通入压力油,从而使装置做双向运动,活塞式纯粹单向运动,因此复位是由外力来完成的。

2)柱塞式。柱塞液压缸体和活塞式液压缸体有一些类似,其运动形式都是单方向的,要实现复位需要依靠外力来完成,柱塞式液压缸体缸套只起支撑作用,加工难度较小,适用于较大行程的液压缸体。柱塞式的液压缸体在作业时总会收到压力的作用,其放置水平需要考虑尽量避免水平放置造成的单边磨损,而垂直放置更加有利。

3)伸缩式。伸缩式液压缸体是一种较为灵活的活塞伸缩式液压缸,活塞具有二级或者多级,按照顺序活塞进行伸出和缩回。由于缸体具有伸缩性,其可以用于较长行程的液压传动系统,多级活塞还可以逐次运动,输出均匀变化的速度。

4)摆动式。摆动式的气动液压缸可输出扭矩,也可以成为液压马达,分为单片式和双片式。其将定子安装在缸体上,叶片和转子一起旋转,带动转子做往复性的运动。

为了简化有限元的仿真难度,本次选用柱塞式拖拉机气动液压缸体作为研究对象,对该装置进行三维建模和仿真分析,以验证有限元分析在拖拉机气动构建设计中应用的可行性。

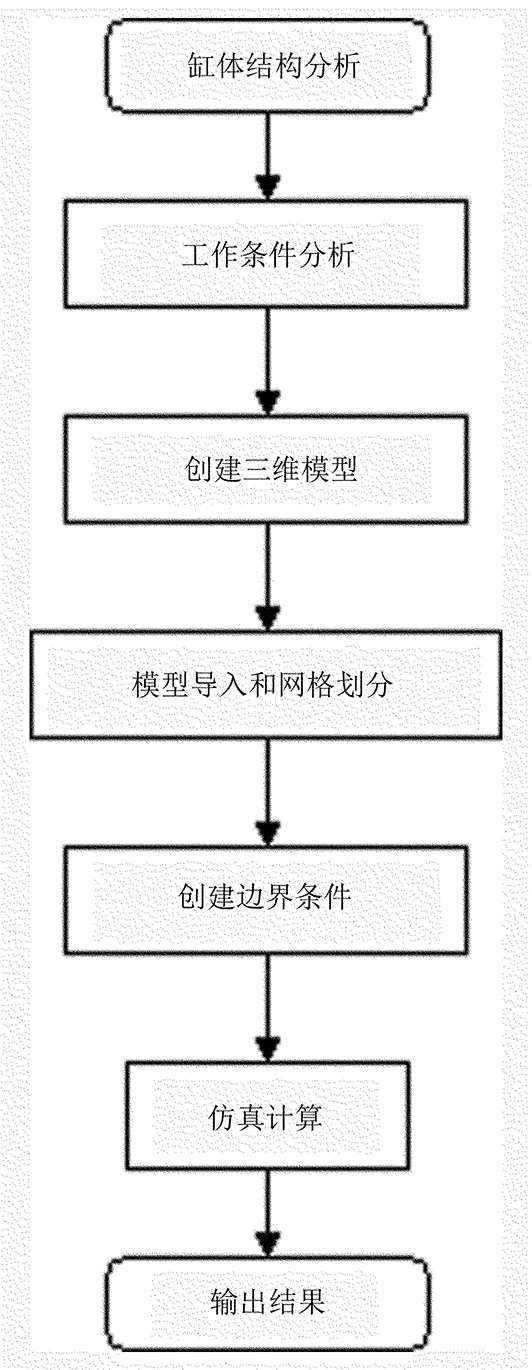

2 有限元建模和模拟条件

有限元建模是拖拉机液压气动系统设计和仿真的前提,利用理论分析和实际应用条件分析两种分析手段,确定气动液压缸体仿真的条件。利用ANSYS有限元分析可以从结构的各个方面对液压缸体进行性能分析和评估,从而设计出成本低而质量好的产品,其流程如图2所示。

图2 液压缸体ANSYS仿真分析流程Fig.2 Simulation and analysis process of hydraulic cylinder ANSYS

气动液压缸体三维模型的建立主要采用Pro/E软件,利用Pro/E和ANSYS之间的接口可以直接将其建立的模型导入,不用间接输出文件再导入,从而保证了模型导入的准确性。为了方便网格的划分,在建模时将一些结构复杂的凸台和倒角等直接去掉,并通过布尔操作修整模型;为了降低网格数量,加快计算速度,将模型建立成对称分布的结构实体。

本次仿真材料选用45钢,直接选用了材料的实际弹性模量和泊松比,利用空间四面体SOLID92单元对拖拉机气动液压缸体进行了网格划分,这种单元形式利用二次方位移可以实现较为复杂的网格划分。网格形式采用MESHTOOL 的自由网格,对缸体的关键部位如缸体连接处进行了网格加密。模型的约束施加在缸体的端面上,在底部和缸体内圆面上施加了气动载荷,

在进行有限元分析时,可以利用有限元网格划分将气动液压缸体划分为n个有限体,各个有限体积通过网格节点进行连接,每个有限体被称为有限单元,从而组成了有限元模型。假设第j个有限单元的长度为j,包含了的节点为第j、j+1个,则单元的位移为

(1)

其中,uj为第j节点的位移;xj为第j节点的坐标;Lj为有限体的长度。假设第j个单元的应变为εj,应力为σj,内力为Nj,则

(2)

(3)

(4)

其中,E为弹性模量。为了利用有限元分析求出模型的变形,通过一个近似的表达式建立力F与位移s的关系为

{F}α=[K]α{s}

(5)

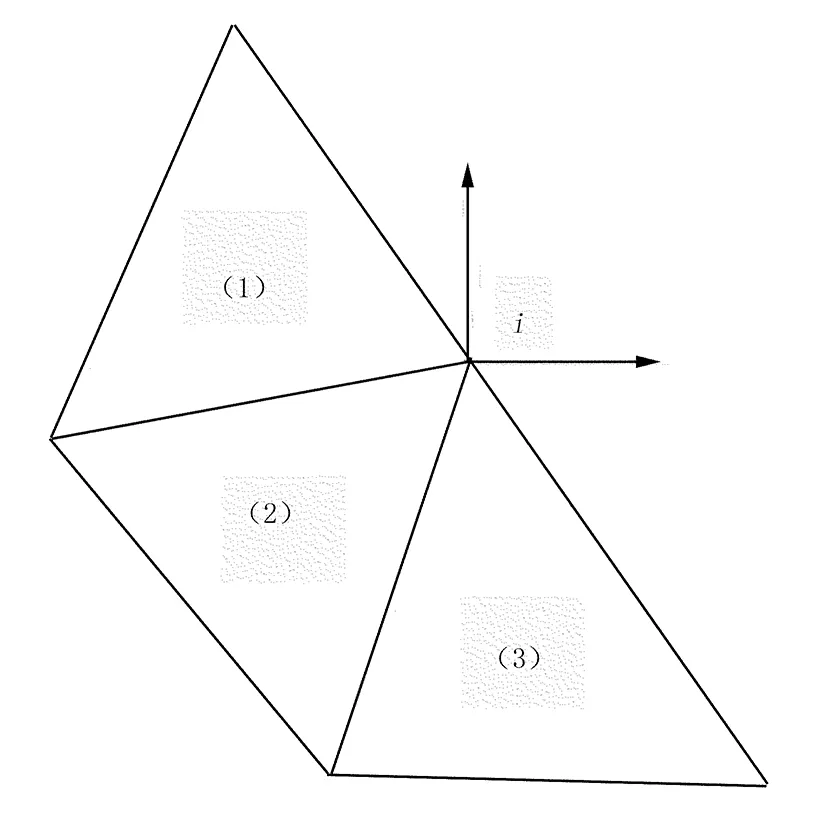

其中,[K]为材料的刚度。在实际计算时,需要对拖拉机气动液压缸体整体的模型进行分析,模型的各个有限单元体直接需要建立相关的节点关系,然后通过载荷和节点之间的关系,对模型的受力分布和位移进行仿真,其原理如图3所示。

如图3所示:在进行有限元分析时,在有限元网格之间的节点i处采用集中力载荷,每个节点都和3个单元连接,利用随机有限元方法将载荷随机分布在单元体上,以此类推,将载荷传递给每个有限单元体。

图3 模型分析实例示意图Fig.3 The example schematic diagram of model analysis

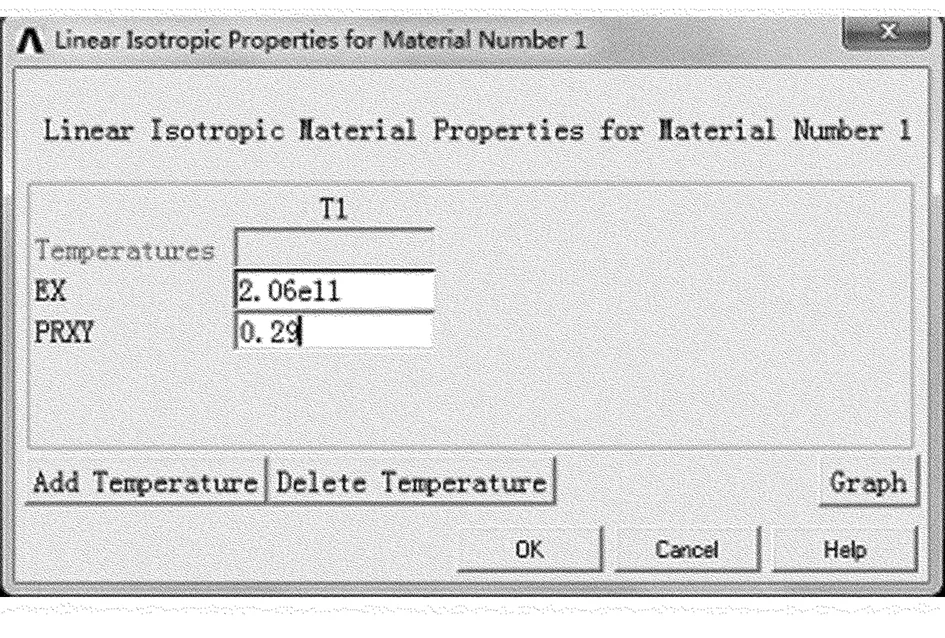

在ANSYS软件中,模型建立完成后便可以设置材料的具体参数,材料的弹性模型和泊松比可以在一个窗口进行设置,本次设置的弹性模量为2.06×1011Pa(见图4),泊松比为0.29,材料的密度属性设置如图5所示。

图4 液压缸体材料弹性模量设置Fig.4 The elastic modulus setting of hydraulic cylinder material

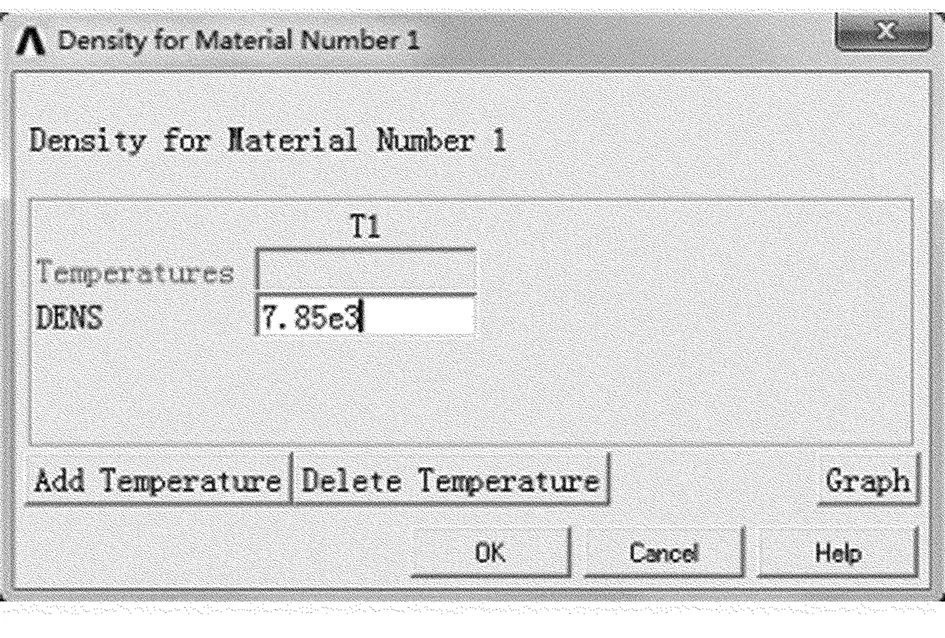

图5 液压缸体材料密度设置Fig.5 Material density setting of hydraulic cylinder

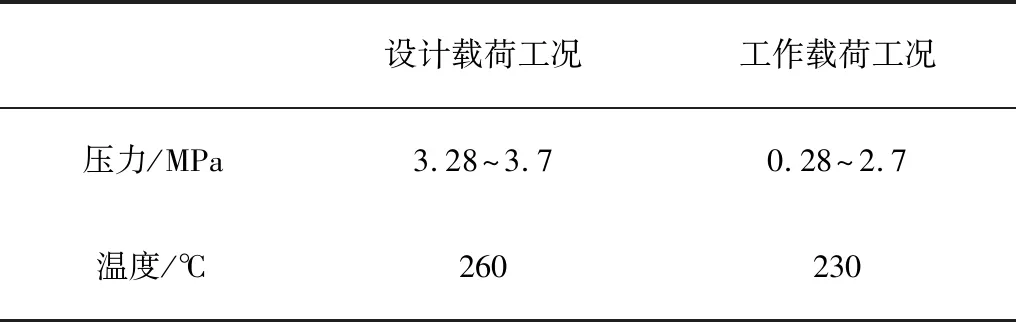

图5设置的密度为7.85×103kg/m3,材料设置完成后可以根据设计载荷和实际工作载荷及实际约束条件对边界进行设置。设备的载荷条件如表1所示。

表1 设备载荷参数条件Table 1 The load parameter condition of equipment

在实际有限元分析时,应选用工作载荷进行计算,但为了保证设计的可靠性,本次选用设计载荷进行计算,将载荷作为边界条件施加到缸体边界上进行计算。

3 拖拉机气动液压缸体有限元仿真分析

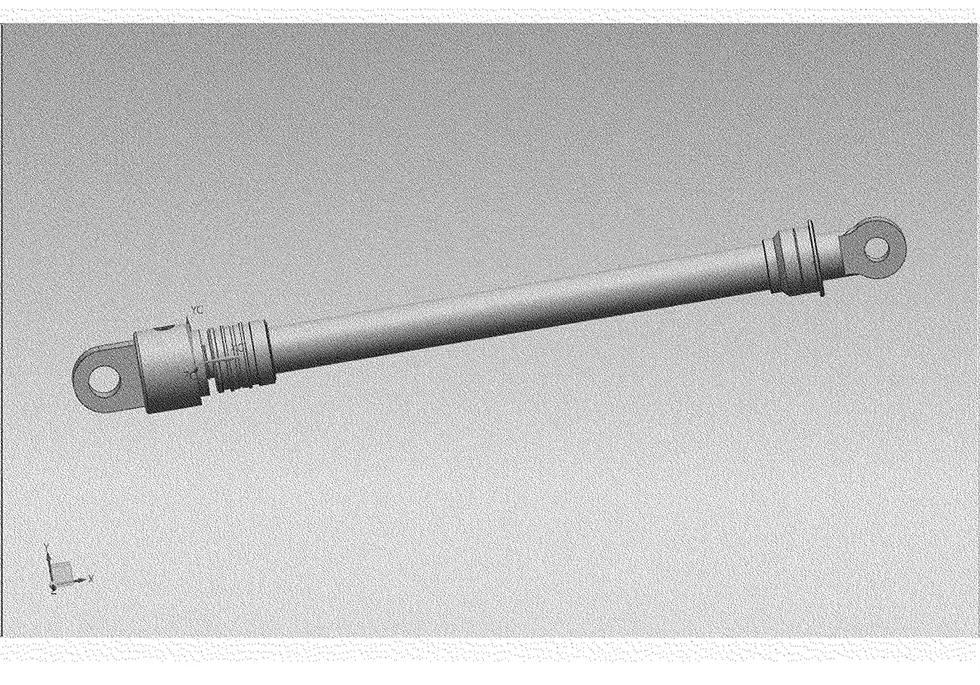

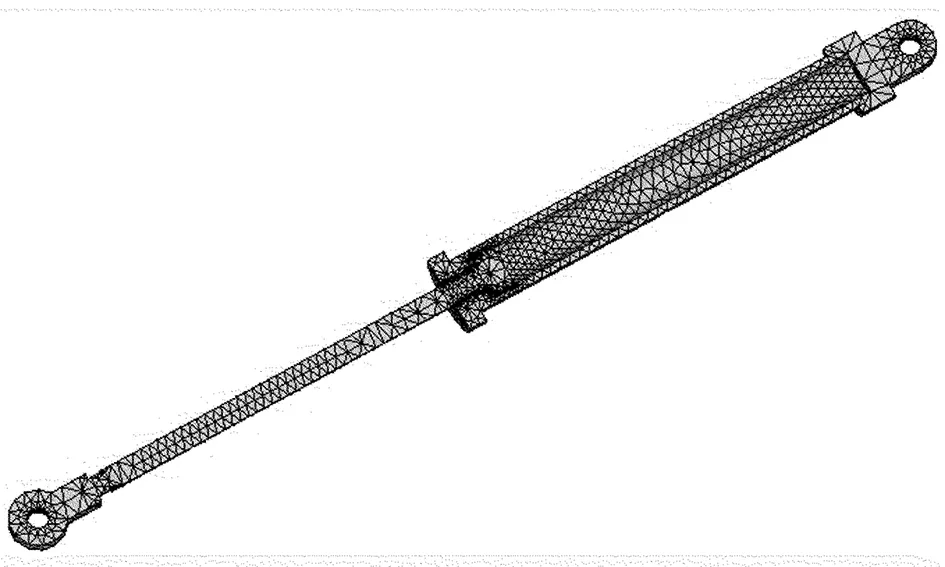

为了实现拖拉机气动液压缸的三维仿真模拟,利用Pro/E软件对拖拉机气动液压缸进行了三维模型的建立。在Pro/E软件下,拖拉机气动液压缸三维模型图如图6所示。

图6 气动液压缸三维模型Fig.6 Three-dimensional model of pneumatic hydraulic cylinder

由于模型较为复杂,在实际进行网格划分时,将螺纹和倒角直接去掉,采用四面体网格形式对结构进行了网格划分,划分结果如图7所示。

图7 网格划分示意图Fig.7 The schematic diagram of grid partition

在网格的连接处对网格进行了加密,整体网格采用四面体单元,网格划分完成后将第2节的边界条件施加到边界单元体上后,通过ANSYS分析计算可以得到仿真分析结果。

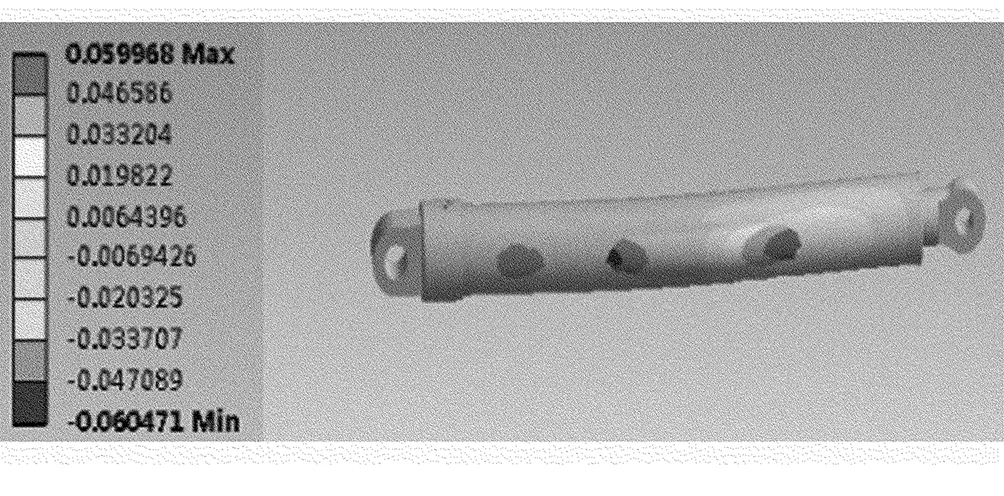

图8为在1阶频率时的仿真分析结果,通过图8可以看出:在1阶频率时如果发生共振时的最大位移为0.06cm。在2阶固有频率时,仿真分析结果如图9所示。

图8 1阶固有频率仿真分析结果Fig.8 Simulation analysis results of first order natural frequency

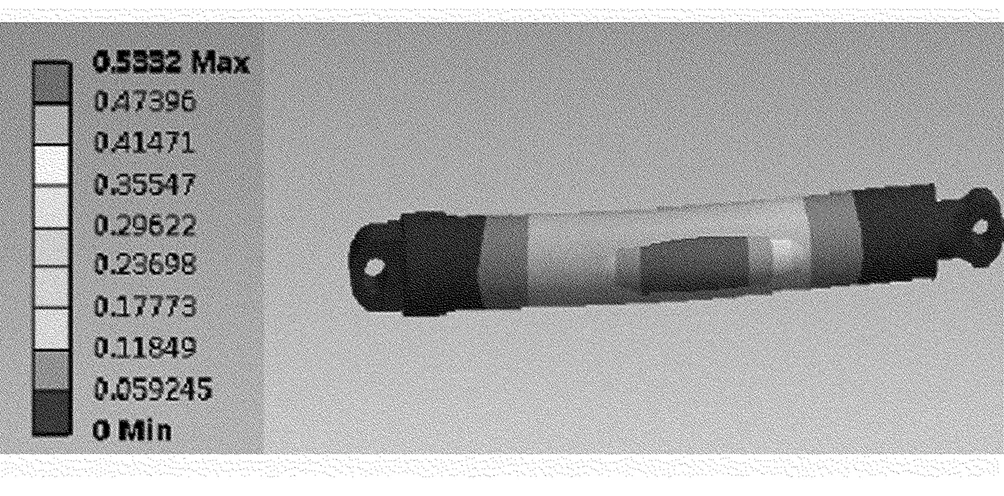

图9 2阶固有频率仿真分析结果Fig.9 Simulation analysis results of second order natural frequency

由分析结果表明:在2阶固有频率时如果发生共振其最大位移达到了0.5cm,在位移较大时会影响气动液压缸体的正常工作,因此在设计时需要考虑使装置尽量避免发生在2阶固有频率的共振,可以采用在装置一些部位施加质量块的方法,从而提高装置的可靠性。

4 结论

为了提高拖拉机气动液压缸体的设计效率和设计准确性,将ANSYS有限元分析软件和 Pro/E建模软件应用到了拖拉机气动液压缸的结构分析过程中,从而有效地缩短了设计时间,降低了设计成本。对液压缸体的类型和实际工作条件进行了分析,确定了液压缸体的结构和工作载荷,利用 Pro/E软件建立了液压缸体的三维模型,并在ANSYS软件中划分了网格,根据工作载荷设置了边界条件。最后,利用ANSYS分析模块对结构的应变进行了求解,得到了在最大工作载荷状态下,液压缸1阶和2阶固有频率时的最大位移,为液压缸体装置的优化提供了重要的数据参考。