履带式拖拉机运动控制系统设计与试验

宋裕民,梁健明,邱绪云,李爱娟,赵林亭

(1.山东省农业机械科学研究院,济南 250100;2.山东交通学院 汽车工程学院,济南 250357)

0 引言

我国耕地面积广阔,但种植效率与发达国家相比还处于一个较低的水平,且农业机械化程度不高,种植需要消耗大量的人力。随着城镇化进程的推进,农业人口的不断流失,传统种植模式的低效性问题越来越突出,因此亟待提升我国农业机械化程度,发展自动化和智能化的农业设备。拖拉机自动化技术可使燃油消耗下降、尾气排放量减少,对能源、环境都有积极的作用[1-2]。目前,我国农机主要以人工操作为主,随着对作业强度、精度和效率方面要求的不断提高,人工操作已经难以满足生产要求。因此,高精度自主导航、机械视觉导航和物联网等相关技术的发展,使得无人驾驶拖拉机成为可能[3]。

拖拉机运动控制的相关技术研究广受关注,赵建东等基于东方红-250轮式拖拉机提出电控转向系统设计方案[4];韩科立等对拖拉机定速巡航系统进行了相关研究[5];杨柳等设计了一轮式拖拉机通用自动驾驶系统,可实现转型和油门调节功能[6]。

本文针对履带式拖拉机运动控制问题,提出在传统柴油发动机驱动拖拉机底盘上搭载电子油门控制装置和电控液压转向装置的设计方案。该系统可在远距离接收运动指令,且按照指令安全可靠平稳地完成固定角度转向、加减速、定速及停车等操作,且能实时反馈拖拉机的状态信号。

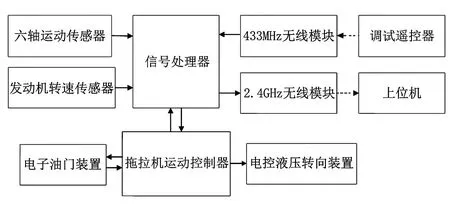

1 系统总体设计及组成部分

该系统搭载在一小型柴油发动机驱动履带式拖拉机上,包括信号处理器、拖拉机运动控制器、无线通信模块、电子油门装置、电控液压转向装置、发动机转速传感器和六轴运动传感器等,如图1所示。工作时,433MHz无线模块接收调试遥控器或上位机发出的运动轨迹指令,信号处理器结合无线模块信号和其他传感器信号,对拖拉机运动控制器下达具体的操作指令,拖拉机运动控制器控制电子油门控制装置和电控液压转向装置协同完成运动轨迹指令;2.4GHz无线模块实时向上位机反馈拖拉机运动状态。

图1 系统结构图Fig.1 System structure diagram

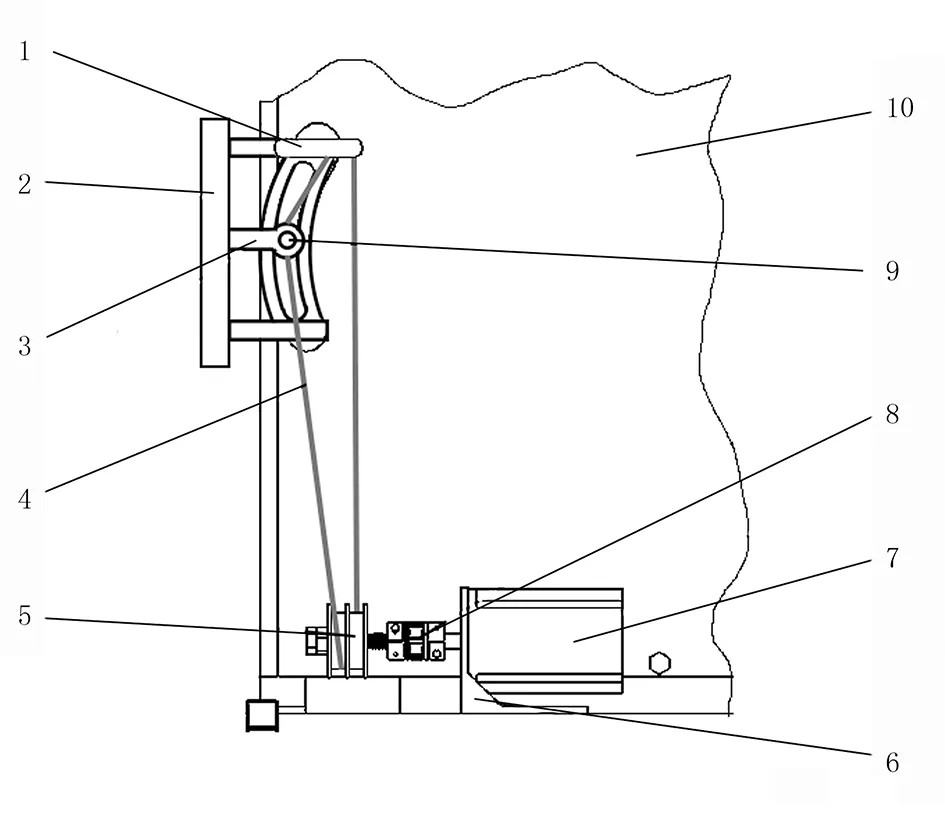

1.1 电子油门装置

电子油门装置由拖拉机运动控制器控制,实现调节发动机油门开度的功能,由油门控制电机、直滑电位器、钢丝、工字轮和导线吊环等组成,如图2所示。工作原理:通过油门控制电机的转动,带动缠绕在工字轮上钢丝收放,从而使发动机上油门拉杆上下运动,实现发动机油门开度的调节。油门调节电机动力输出轴用联轴器连接着两个工字轮,一个为收线轮,另外一个为放线轮。两个工字轮上的钢丝缠绕方向相反,钢丝正向缠绕着前端工字轮,油门拉杆固定在钢丝上,随着钢丝拉动而上下运动,钢丝经过导环后再回到后端工字轮。油门控制电机正向转动时,前端工字轮收线,后端工字轮放线,将油门拉杆往下拉;反之,油门拉杆被往上拉。直滑电位器实时测量油门拉杆的位置,并将信号返回给拖拉机运动控制器,实现闭环控制。

1.导线吊环 2.直滑电位器 3.直滑电位器推杆 4.钢丝 5.工字轮 6.电机支架 7.油门控制电机 8.联轴器 9.油门拉杆 10.发动机图2 电子油门装置结构简图Fig.2 Structure diagram of electronic throttle device

油门控制电机需要克服油门拉杆的复位力、钢丝运动过程受到的摩擦阻力和外部的干扰力等。经测试,油门拉杆从上止点到下止点运动过程中,所需要最大拉力不超过100N。电子油门控制电机需要准确转动钢丝,控制钢丝的收放使油门拉杆上下移动,为实现预期效果,且考虑电机体积、功耗和成本等因数,选用了一款57步进电机。电机型号为57HS22,额定电流为3A,最大输出转矩2.3N·m,配套的电机驱动型号为TB6600,可在9~42V的直流电源下工作,具有过流、过压、欠压及短路等保护功能。

钢丝拉动油门拉杆运动,需要克服油门拉杆的复位力、油门拉杆与轨道的摩擦阻力和钢丝与导线吊环的摩擦阻力。由于总的合力不大,但考虑到工作环境复杂和使用寿命等因数,钢丝不宜太细,最终选用粗1.2mm的钢丝。

直滑电位器用于测量油门拉杆的运动位置,油门拉杆从上止点运动到下止点的运动行程约85mm。ALPS直滑电位器测量范围为100mm,阻值为10kΩ,符合测量要求。该直滑电位器上有3个引脚,分别为VCC、GND和测量信号引脚。拖拉机运动控制器给直滑电位器供电后对测量信号引脚做A/D采集即可测得油门拉杆位置。该直滑电位器滑杆运动位移与其阻值并非线性关系,使用前需重新标定。

工字轮槽部直径40mm,要将油门拉杆从上止点拉到下止点,工字轮需转约0.68圈,即244°。

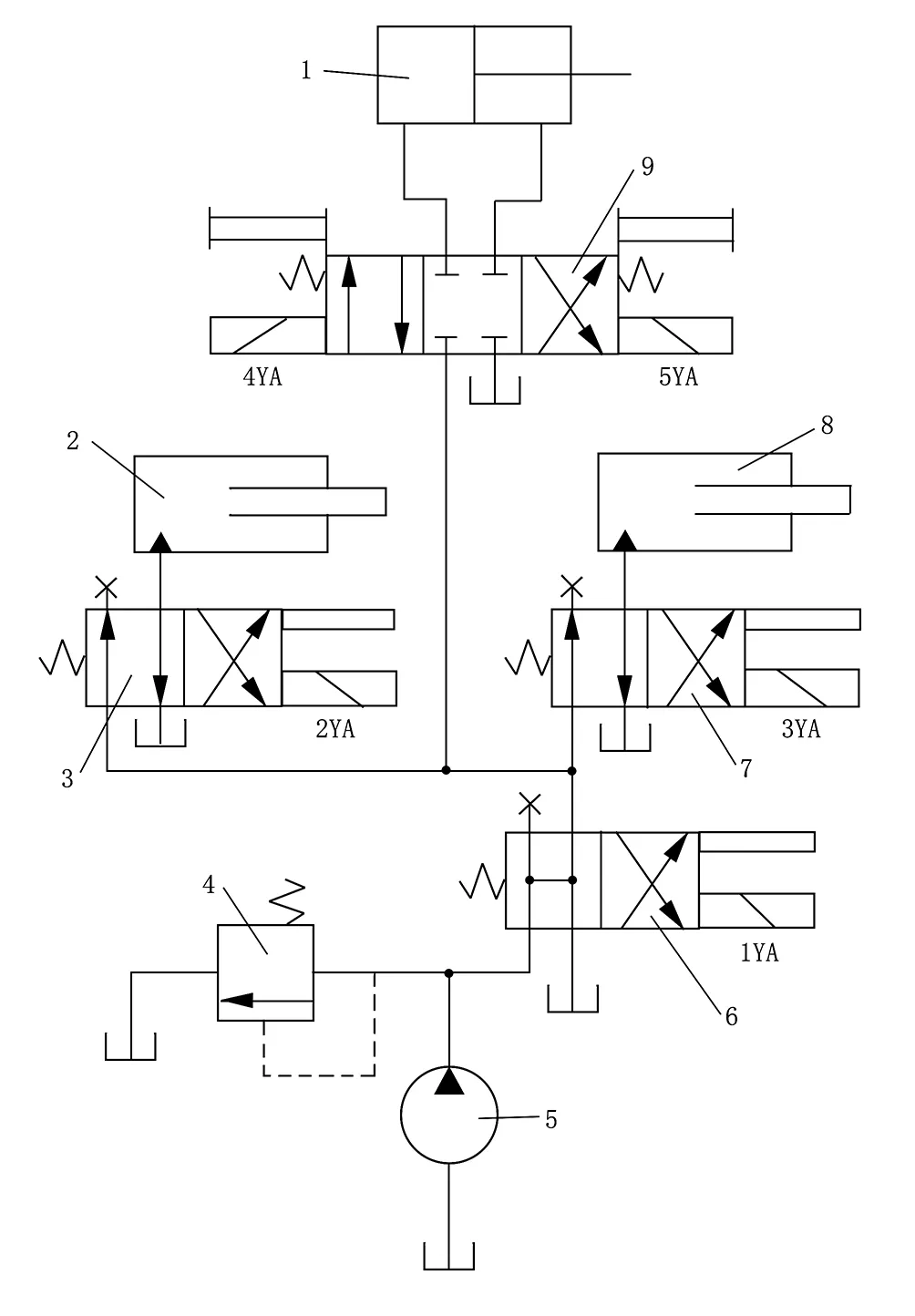

1.2 电控液压转向装置

电控液压转向装置由液压泵、泄流阀、3个电磁换向阀和两个柱塞缸组成,如图3所示。该液压系统中液压泵由发动机通过皮带轮带动工作。电磁换向阀的通断由拖拉机运动控制器通过继电器电路控制。柱塞缸安装在拖拉机变速器上,通过向拖拉机变速器转向摇臂施加作用力,替代手动控制转向摇臂完成拖拉机转向。

1.农具控制液压缸 2.左转柱塞缸 3.左转电磁换向阀 4.泄流阀 5.液压泵 6.总控电磁换向阀 7.右转电磁换向阀 8.右转柱塞缸 9.农具控制电磁换向阀图3 液压控制系统原理图Fig.3 Schematic diagram of hydraulic control system

具体工作原理如下:

1)左转。拖拉机运动控制器驱动1YA和2YA,液压泵供油液通过电磁换向阀6和电磁换向阀3向柱塞缸2供油,柱塞缸将拖拉机变速器上左转摇臂顶起,拖拉机右履带动力切断,拖拉机开始左转;拖拉机运动控制器切断1YA和2YA电源,液压泵对柱塞缸2的供油被切断,柱塞缸在左转摇臂的复位力作用下复位,拖拉机右履带动力恢复,拖拉机恢复直线行驶。

2)右转。拖拉机运动控制器控制1YA和3YA的电源通断,从而控制柱塞缸供8的工作状态,实现左履带的动力切断与恢复。

3)停车。拖拉机运动控制器驱动1YA、2YA和3YA,液压泵供油液同时为柱塞缸2、柱塞缸8供油,拖拉机变速器上左转摇臂和右转摇臂同时被顶起,左右履带动力同时被切断,拖拉机停车。

在整车液压系统中还包括了对农具升降控制部分。农具的升降是通过电磁换向阀9和液压缸4实现的。电磁换向阀9是一个三位四通阀,拖拉机运动控制器可通过控制4YA和5YA的通断实现农具的升降和任意高度停止。

1.3 拖拉机运动控制器

拖拉机运动控制器接收信号处理器指令,控制电子油门装置和电控液压转向装置,完成拖拉机的加减速、左右转向和停车运动。电子油门装置的主要被控对象是油门控制电机,油门控制电机由步进电机驱动器TB6600驱动。电控液压转向装置的被控对象是电磁换向阀,电磁换向阀的控制通过继电器电路实现。

拖拉机运动控制器基于STM32F103RCT6设计,该芯片最高72MHz工作频率,拥有48KB SRAM、256KB FLASH、2个基本定时器、4个通用定时器、2个高级定时器、2个DMA控制器、3个12位ADC,以及51个通用IO口,可在-40~+105℃的温度范围下工作。其具有资源丰富、功耗低和性价比高等特点。

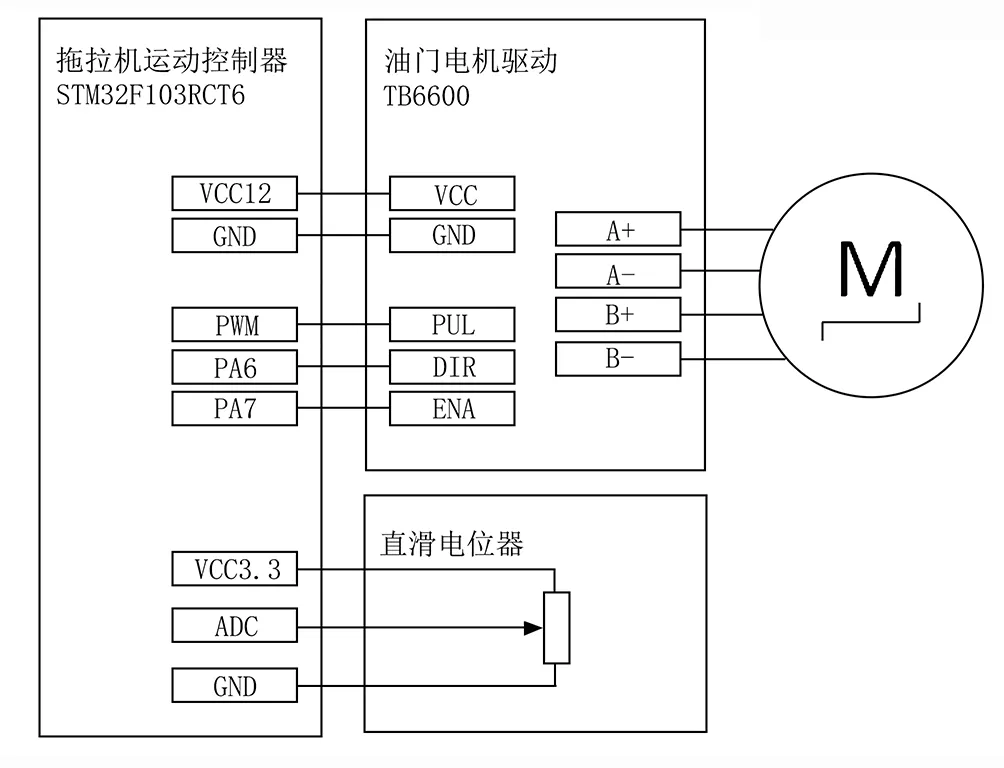

如图4所示:步进电机驱动TB6600分别接收拖拉机运动控制器的电机工作频率信号、电机转动方向信号和电机使能信号,通过这3个信号分别可以控制电机的转动速度、转动方向和转停状态。电机工作频率信号通过使能通用定时器产生,修改定时器的溢出时间实现对电机转动速度的修改。向TB6600输入高电平电机转动方向信号,电机顺时针转动;反之,电机逆时针转动。油门拉杆的位置定位通过安装在油门拉杆轨道旁边的直滑电位器完成。标定好的直滑电位器推杆位移与电阻变化为线性关系,直滑电位器两端供3.3V电压,对测量引脚做AD采集获得稳定可靠的油门拉杆位置信号。拖拉机运动控制器根据该信号来判断油门控制电机的转停和正反转。为保证油门控制电机高精度工作,对油门拉杆位置信号的AD采集精度要高并且转换速度要足够快。STM32F103RCT6主控芯片中集成了3个12位的ADC,最大的转换速度为1MHz,满足设计要求。

图4 油门控制电机电路图Fig.4 Throttle control motor circuit

电控液压转向装置的控制,通过继电器电路来完成。拖拉机运动控制器上集成了12个继电器。其中,5个用于控制拖拉机液压系统中的4个电磁换向阀,实现拖拉机的转向、启停和农具升降;另外的7个预留于其他功能的扩展。电磁换向阀3的型号为DSG-01-2B3B-D12-N1-50,电磁换向阀4和电磁换向阀5的型号为DSG-01-2B2-D12-N1-50、电磁换向阀8的型号为DSG-01-3C2-D12-N1-50。4个电磁换向阀都是直流12V电压驱动,允许电压变化范围10.8~13.2V,适合使用拖拉机上的电源系统供电;因保持电流为2.45A,拖拉机运动控制器上的继电器电路需提供足够的电流来维持电磁换向阀工作。

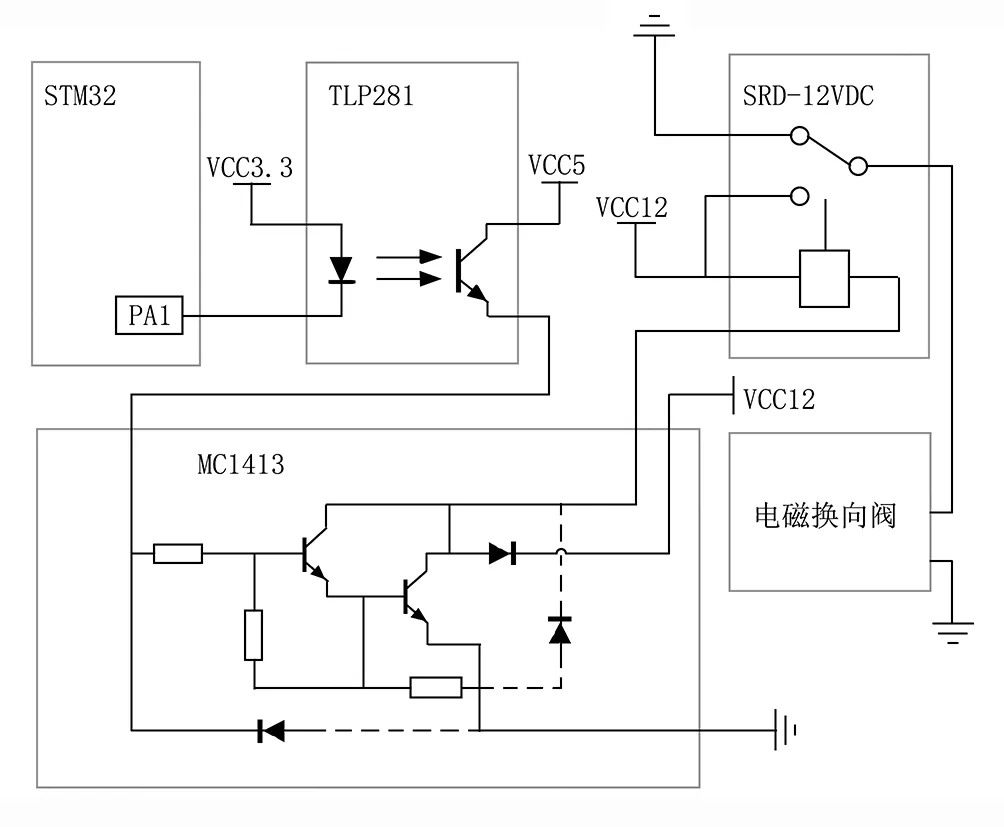

继电器电路主要由主控芯片STM32F103RCT6、光耦芯片TLP281-4、达林顿三极管阵列芯片MC1413和继电器SRD-12VDC-SL-C组成,如图5所示。该电路由主控芯片上的通用IO口触发,信号通过TLP-281-4的光耦隔离后,触发MC1413将继电器线圈一端拉低,继电器线圈产生磁场,将连接电磁换向阀的公共端与常闭端分离,连接12V电源的常开端接合,电磁换向阀通电。

1.4 信号处理系统

信号处理系统包括信号处理器、无线模块和传感器。信号处理器接收传感器和无线模块信号,向拖拉机运动控制器下达控制指令和向上位机返回拖拉机状态信号。信号处理器主要负责信号的接收和发送,考虑到程序调试的简便性和硬件升级频繁等因数,所以将信号处理独立于拖拉机运动控制器之外。

图5 继电器控制电路图Fig.5 Relay control circuit diagram

该信号处理器基于STM32F103RCT6芯片设计,需要处理六轴运动传感器对拖拉机实时转向角度的测量和发动机转速的测量。六轴运动传感器型号为ATK-MPU6050。该传感器采用InvenSense公司的MPU6050芯片作为核心,芯片内部整合了3轴陀螺仪和3轴加速度传感器,并可利用自带的数字运动处理器硬件加速引擎,通过主IIC接口向主控芯片输出姿态解算后的数据。其陀螺仪最大测量范围为±2 000°/s,最大分辨率为131LSB/(°)·s-1。加速度传感器最大测量范围为±16g,最大分辨率为16 384LSB/g,通信速率为400kHz。考虑到车身震动对测量的影响,六轴运动传感器安装在车架中部位置。发动机转速传感器型号为E18-D80NK,为光电型传感器,安装在发动机飞轮旁的车架上。该传感器通过检测一定时间内发动机飞轮上的孔洞经过次数来计算发动机转速,响应时间小于2ms,发动机最高转速为2 200r/min,传感器能够满足测量要求。

连接信号处理器的两个无线模块,分别是AS32-TTL-100和AS69-T20。其中,AS32-TTL-100无线模块采用SX1278芯片100mW的工业级无线数传模块,其编码效率高,纠错能力强;工作频率为410~441MHz,采用TTL电平输出。该模块为半双工通信模块,用于接收调试遥控器发出无线信号。AS69-T20模块工作频率为2.4GHz,最大波特率为115 200,可不限包长连续全双工传输,用于向上位机高速发送大量的拖拉机实时状态数据,拖拉机运动控制器如图6所示。

信号处理器和拖拉机运动控制器间使用USART进行高速通信,信号处理器向拖拉机运动控制器下达运动指令,拖拉机运动处理器向信号处理器返回运动指令执行情况;信号处理器接收无线模块的外部控制信号,命令拖拉机运动控制器配合六轴运动传感器和发动机转速传感器完成精确的转向运动。

图6 拖拉机运动控制器Fig.6 Tractor motion controller

2 试验设计与结果

2.1 电子油门响应特性测试

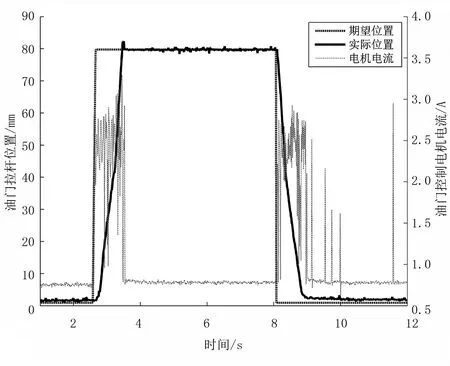

拖拉机平台上搭载常柴L24-2柴油发动机,标定功率为17kW,标定转速为2 200r/min。其中,油门拉杆行程约为85mm。本试验通过对比油门拉杆实际位置和命令的期望位置来反映电子油门的响应特性。其中,油门拉杆实际位置用电子油门控制装置中的直滑电位器进行测量,并使用ACS712电流传感器对油门控制电机的工作电流进行实时监测;信号处理器将采集的直滑电位器信号、电流传感器信号和接收到的期望命令信号通过AS69-T20无线通信模块发送到上位机。在发动机没有启动的情况下,以上止点为原点,油门拉杆向下运动油门增大为正方向。信号处理器向拖拉机运动控制器发送的期望信号是先从油门拉杆的上止点阶跃到离原点80mm接近下止点位置,经过一段时间后从阶跃回上止点,如图7所示。

由图7可知:拖拉机运动控制器在2.57s接收到油门增大到80mm位置的控制指令,经过0.13s后油门拉杆开始被油门控制电机往下拉;从接收到命令到油门拉杆第一次经过80mm的目标位置的时间为0.88s,峰值时间0.93s,超调量3.1%,调节时间0.96s,控制效果较好,油门拉杆最快运动速度达90.1mm/s;在8.07s接收到油门拉杆复位到上止点命令,用时0.88s到达1.5mm位置后向不断向上止点位置靠拢,短时间内没有完全复位。电流传感器的测量结果显示:油门控制电机稳定电流为0.76A,转动时,电流在2.5A上下波动,电流峰值接近3A,油门控制电机没有出现过载情况。

图7 电子油门响应特性测试结果Fig.7 The result of electronic throttle response characteristic test

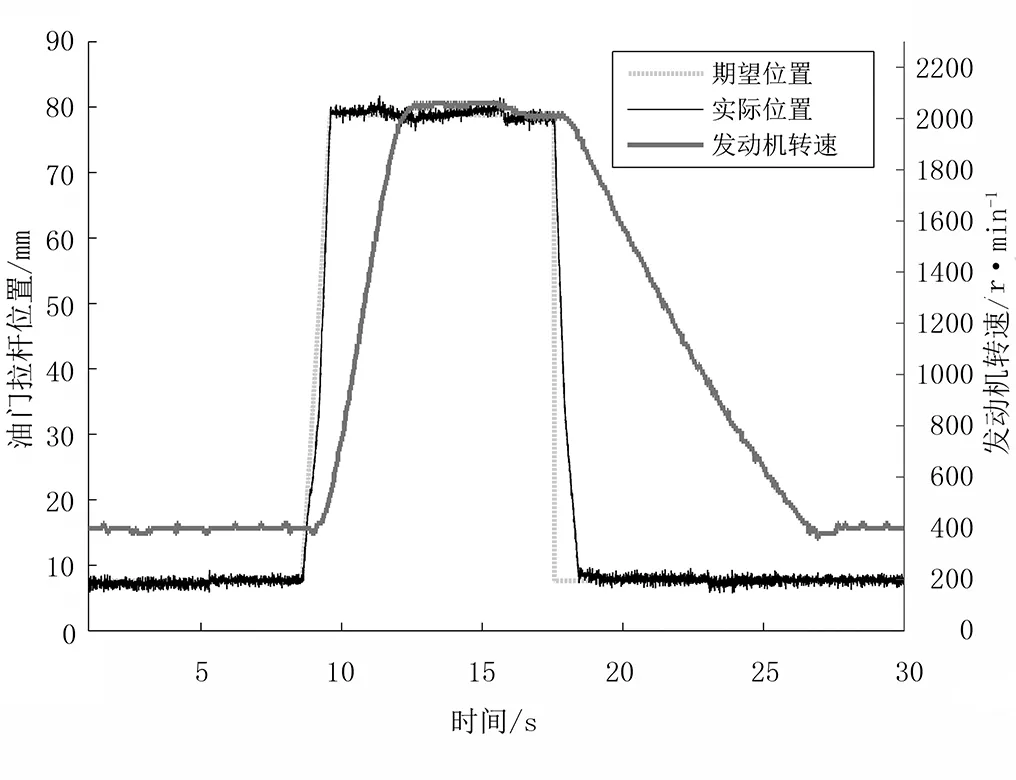

为测量发动机转速在电子油门控制下实际效果,通过发动机转速传感器测量在2.55mm/s和76.5mm/s的速度下将油门拉杆从8.5mm的发动机最低稳定转速位置增加到80mm位置的发动机空载转速响应特性,如图8所示。

图8 76.5mm/s油门拉杆增速发动机转速响应特性测试结果Fig.8 Test results of engine speed response characteristics at 76.5mm/s throttle Rod growth

由图8可知:拖拉机运动控制器在8.6s接收到以76.5mm/s增大的斜坡型油门位置信号,发动机转速在9.1s时开始明显增大,最终稳定在2 020r/min,用时3.6s;在17.5s拖拉机运动控制器接收到油门拉杆复位信号,发动机转速在18.1s开始下降,经过9.1s稳定在400r/min。在以2.55mm/s增大的斜波型油门位置信号测试结果如图9所示。随着油门拉杆的匀速增大,发动机转速初期增速较快,后期增速较缓慢。图7与图8对比发现:发动机启动情况下的测试结果中油门拉杆实际位置在稳定状态下有约2mm的波动,明显比在发动机熄火测试结果大。据分析,该波动现象由发动机的震动和发电机供电的纹波电压造成。

图9 2.55mm/s油门拉杆增速发动机转速响应特性测试结果Fig.9 Test results of engine speed response characteristics at 2.55mm/s throttle Rod growth

测试结果表明:电子油门装置对油门拉杆的控制响应速度快,控制精确,油门控制电机没有过载情况;发动机转速响应速度较慢,电子油门装置要对发动机转速实现精确控制还需要优化控制算法;电子油门装置需要改进抗震性能和提高电源的滤波效果。

2.2 电控液压转向装置响应特性测试

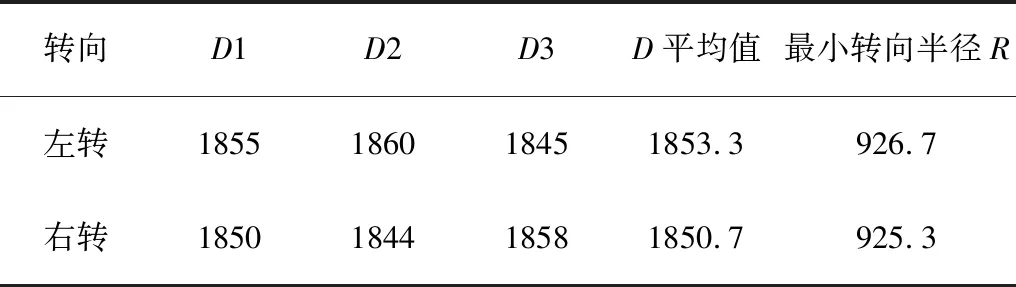

拖拉机的转向方式为切边转向,单边履带接地面积长700mm、宽150mm,两边履带中心距790mm。拖拉机在平整的混凝土路面上,发动机以最低稳定转速行驶,当车速稳定后,进行360°转圈。对拖拉机转圈留在地面上的转向痕迹多次测量。得到该拖拉机底盘最小转弯半径为926mm,如表1所示。

表1 转向半径测试结果

Table 1 Test result of turn radius

mm

电控液压转向装置响应特性测试过程,拖拉机在平整的混凝土路面上,发动机稳定在一定转速时,信号处理器向拖拉机运动控制器发送一个特定转向角度的转向指令;信号处理器向上位机返回发动机转速信号,六轴运动传感器对实时转向角度的测量信号和拖拉机运动控制器对转向指令的执行状态信号。

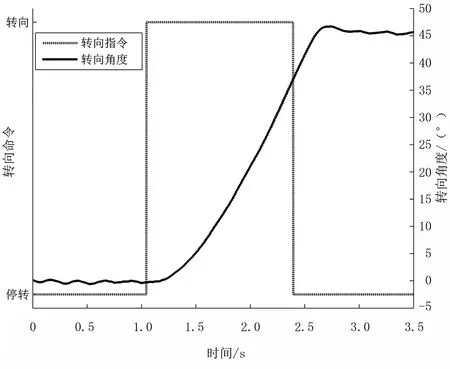

图10为发动机转速约1 600r/min情况下,调试遥控器发出持续1.34s转向指令的测试结果。拖拉机控制器接收到转向指令约0.15s后开始转向,当停止发送转向指令后约0.3s拖拉机转向运动停止,恢复直线行驶。对多组不同发动机转速下进行转向测试结果表明:当转向指令停止发送后,电控液压转向系统的停止转向滞后时间稳定在0.32s。

图 10 电控液压转向装置响应特性测试结果Fig.10 Test results of response characteristics of Electro-hydraulic steering device

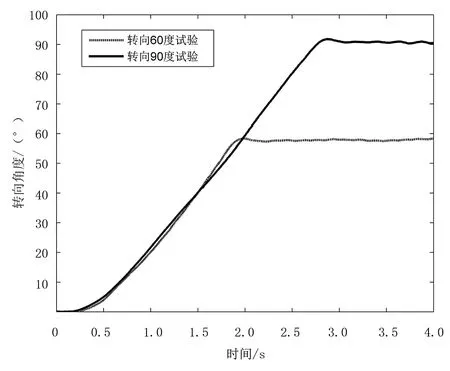

根据电控液压转向系统的停止转向滞后时间和实时转向角速度设计提前停止发送转向命令的固定角度转向算法,并进行60°转向试验和90°转向试验。

固定角度转向测试都是在发动机转速约2 000r/min,水平混凝土路面下进行;60°转向试验转向角度稳定在57°,90°转向试验转向角度稳定在91°。经多组测试数据分析,转向误差为±3°,如图11所示。

图11 固定角度转向测试结果Fig.11 Test results of fixed angle steering

2.3 无线模块信号稳定性测试

该测试由发射机和接收机共同完成,考虑到在拖拉机控制系统中,无线模块只需要进行单向传输,所以在测试设计中,由发射机在1s内发送100个8字节带公差为1的等差数列信息数据;接收机通过分析前后接收到的两个数据之间的差值来判断中间丢失或损坏的数据个数。

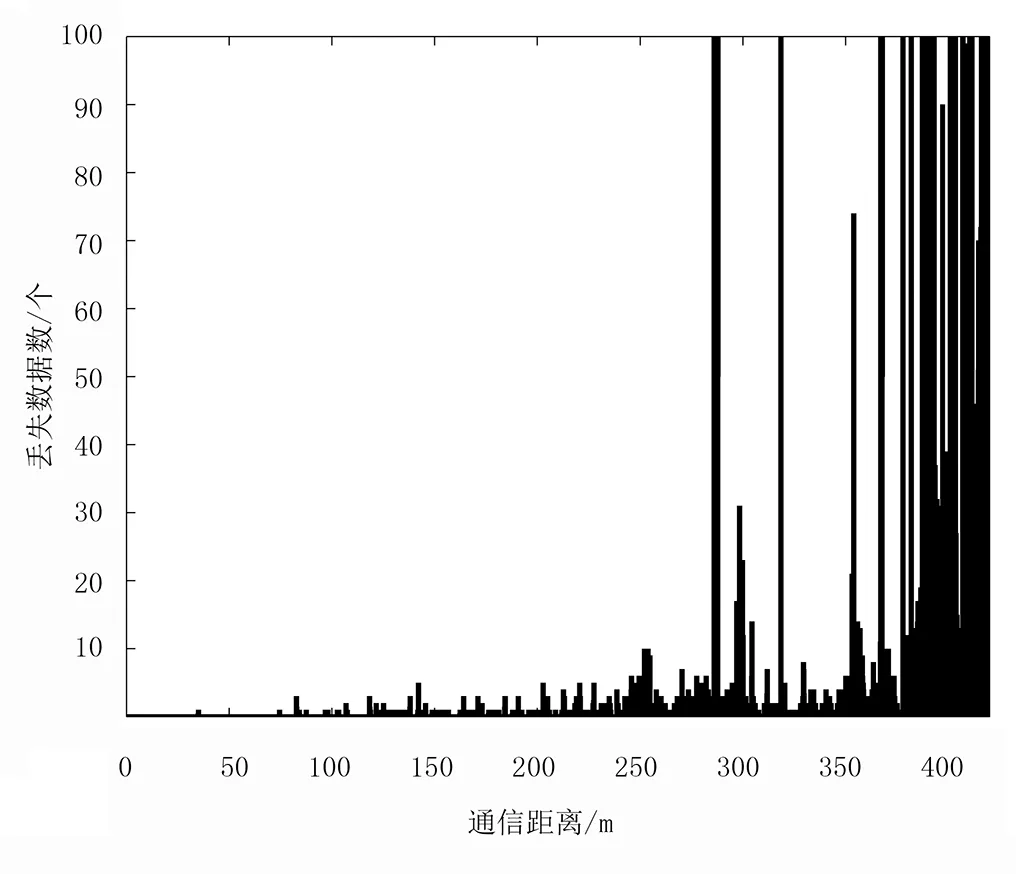

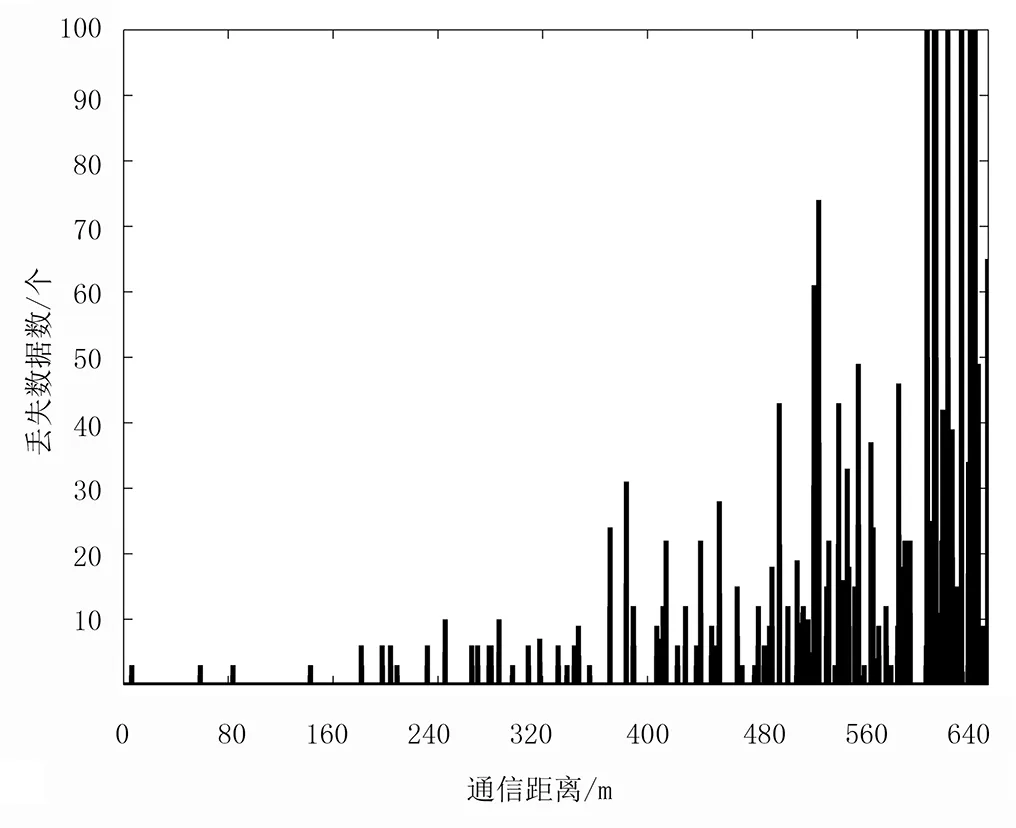

在测试中,AS69-T20与信号处理器通信波特率为115 200,发射功率20dBm,工作频率为2.405GHz。AS69-T20外接TX2G4-JKA-020传输天线,该天线长195mm、直径12mm,增益6dBi,功率容量5W,驻波比小于1.5。AS32-TTL-100测试频率为441MHz,与信号处理器通信波特率为9 600,空中速率为19.2kbps,发射功率20dBm。AS32-TTL-100选用TX433A-XP100天线,该天线长180mm,增益3dBi,驻波比小于1.5。2.4GHz和433MHz无线模块信号稳定性测试结果如图12和图13所示。

图12 2.4GHz无线模块信号稳定性测试结果Fig.12 Signal stability test results of 2.4GHz wireless module

图13 433MHz无线模块信号稳定性测试结果Fig.13 Signal stability test results of 433MHz wireless module

测试场地空旷,没有阻挡的障碍物,测试高度均为1.2m,环境温度约为5℃;每2m为一个测量点,发射机在每个测试点发送100个数据;接收机接收到数据,将分析结果上传到上位机。

由图12和图13可知:AS69-T20在200m的通信距离内,每秒数据丢失数小于10个,传输效果较好;当通讯距离大于250m时,数据丢失情况严重;大于400m时,接收机几乎接收不到数据。AS32-TTL-100在350m的通信距离内丢失数据个数只有少数测试点超过10个,通信距离大于600m时,数据丢失情况严重。

3 结论

1)研制了一种基于柴油发动机驱动履带式拖拉机的运动控制系统,可接收调试遥控器或上位机指令,通过电子油门装置和电控液压转向装置可实现拖拉机的加减速和转向功能,配合发动机转速传感器和六轴运动传感器可进行固定角度转向,并将拖拉机状态信号实时上传到上位机。

2)试验表明:电子油门控制装置对油门拉杆位置的控制精度高和响应速度快,电控液压转向装置有0.32s的停止转向滞后,通过控制算法配合六轴运动传感器的角速度信号可减少滞后对转向角度产生的误差。固定角度转向偏差可控制在±3°,无线调试遥控器控制距离350m,向上位机状态数据上传的有效距离200m,可在200m内对拖拉机进行运动控制并实时监测拖拉机运动状态。