鸡腿菇热风干燥工艺参数优化

李国鹏,谢焕雄,王嘉麟,2,颜建春,魏 海,陈智锴

(1.农业部南京农业机械化研究所,南京 210014;2.南京工程学院,南京 211167)

0 引言

毛头鬼伞(Coprinus comatus)俗称鸡腿菇,菌杆长7~10cm,粗1~2cm,菌肉呈白色,因其形似鸡腿而得名[1]。鸡腿菇中含有丰富的蛋白质、脂肪、矿物质和维生素等营养成分,还含有18种氨基酸(其中,8种是人体必需氨基酸),以及能提高机体免疫力、具有调节血糖作用的鸡腿菇多糖等,其产量在中国食用菌品种中位居前6位[2-3]。鸡腿菇生长速度快,生长周期短,但成熟后的子实体湿基含水率在90%左右,保鲜困难不宜贮藏,采摘后常温下放置2~3天即出现菌柄升长、开伞、自溶以及褐变等现象,降低了鸡腿菇的商品价值,丧失其食用价值[4-7]。对鸡腿菇进行干燥可将其湿基含水率降低到11.5%以下,不仅能最大限度地保留新鲜鸡腿菇的营养成分和风味,还能降低其水活度,抑制微生物生长,提高贮藏期[8]。

热风干燥以热空气作为干燥介质,将热量传递给干燥物料,同时带走物料蒸发出来的水分,是食用菌常用的干燥方式之一[9]。研究物料的热风干燥特性,获取物料最佳的热风干燥工艺参数,对提高物料热风干燥后的产品质量及提高干燥速率都至关重要。本文以新鲜鸡腿菇为研究对象,采用Box-Behnken设计实验方案,对其进行热风干燥实验,研究干燥过程中热风温度、热风风速和切片厚度等因素对鸡腿菇干燥速率、干燥产品色差和复水比的影响,并结合综合评分法对实验数据进行响应面分析,得出最佳热风干燥工艺参数。

1 材料与仪器

1.1 材料

新鲜鸡腿菇购买于徐州一夜茸农场,从中挑选颜色洁白、菇体完整、大小基本一致的无损伤鸡腿菇作为实验原料。

1.2 主要仪器

KETT FD-720红外水分仪(株式会社kett科学研究所);CM-5分光测色计(柯尼卡美能达公司);上海良平电子天平JY5002;HH数显恒温水浴锅。

1.3 实验装置

本次实验采用的热风干燥实验装置由农业部南京农业机械化研究所独立研制,具备干燥特性、干燥工艺及干燥能耗分析的功能。

2 实验方法

2.1 实验指标测定

2.1.1 含水率及干燥速率测定

含水率使用KETT FD-720红外水分仪测定,测量之前通过调节旋钮将水分仪调至水平状态,严格按照使用说明进行操作,确保含水率测量结果的准确性,同一批样品分3次测量取平均值即为本样品含水率。干燥速率是衡量干燥快慢的重要指标,干燥速率越大,表明干燥完成时所需时间越短、干燥周期越短。在物料进行干燥时要求干燥速率越大越好。本文干燥速率用平均速率表示,定义为每100g样品干燥前后质量之差与所用时间的比值[10]。计算公式为

其中,V为热风干燥速率(g/min);X0-water为物料初始湿基含水率(%);T为物料干燥时间(min);Xt-dry为物料干燥经过T时间后的干基含水率(%)。

2.1.2 色差测定

色差表示样本与参考标准之间的颜色差异,鸡腿菇干制品与新鲜鸡腿菇的色差值越大,颜色差异越大,褐变越严重,因此鸡腿菇干燥产品要求其色差值越小越好[11-12]。L、a、b是常用的色坐标之一,L表示明暗度,L=100表示白色,L=0表示黑色;a表示红绿色;b表示黄蓝色。用两点颜色在色空间中的距离大小(ΔE)表示色差,计算公式为

其中,ΔL、Δa、Δb分别为所测样本与标准的L、a、b值之差。

使用CM-5分光测色计测量色差,以新鲜鸡腿菇的L、a、b值为标准。不同的光源会使颜色看起来不一样,本次测量选用CIE规定的标准光源D65,在SCI模式下进行测量。为保证测量的均匀性与准确性,每个处理组随机抽取3份样品,测量时每份样品剪成小片状,如图1所示。去除粉末避免干扰,用颗粒物料的测量方式进行测量,一次测量结束后将被测样品倒出混合均匀后装入测量容器再次进行测量,每份样品重复10次,每个处理组总共30次测量,求其测量结果的平均值即为处理组鸡腿菇干制品的最终L、a、b值。

图1 色差测试样本Fig.1 Measurement sample

2.1.3 复水比测定

复水比的大小反应了干制品的复水能力,复水比越大复水能力越强;反之,越弱。用干制品进行复水操作前后的质量之比表示复水比,计算公式为

其中,R为复水比;Mt为干制品进行复水操作一段时间后的质量(g);M0为复水前干制品的质量(g)。为减小测量误差,从每个处理组干制品中随机抽取3份样品进行测量,求其平均值即为该处理组鸡腿菇干制品的复水比。

步骤如下:将装有适量蒸馏水的烧杯放入40℃恒温水浴箱中,待烧杯中蒸馏水温度与水浴温度一致时,将称重后的样品放入烧杯中浸泡30min后取出沥干,用吸水纸吸干表面水分,再次称量,两次称量结果之比即为复水比[13-14]。

2.2 实验设计

用水将鸡腿菇清洗干净,沥干水分后沿生长方向均匀切片,要求表面平整,如图2所示。将切片后的鸡腿菇用95℃热水漂烫3min,然后用清水迅速冷却。该处理可在保证鸡腿菇原有组织结构完整的情况下使鸡腿菇中的多酚氧化酶失活,达到护色目的[15],待护色处理之后入箱干燥。

图2 鸡腿菇切片图Fig.2 Coprinus comatus slice

2.2.1 单因素实验

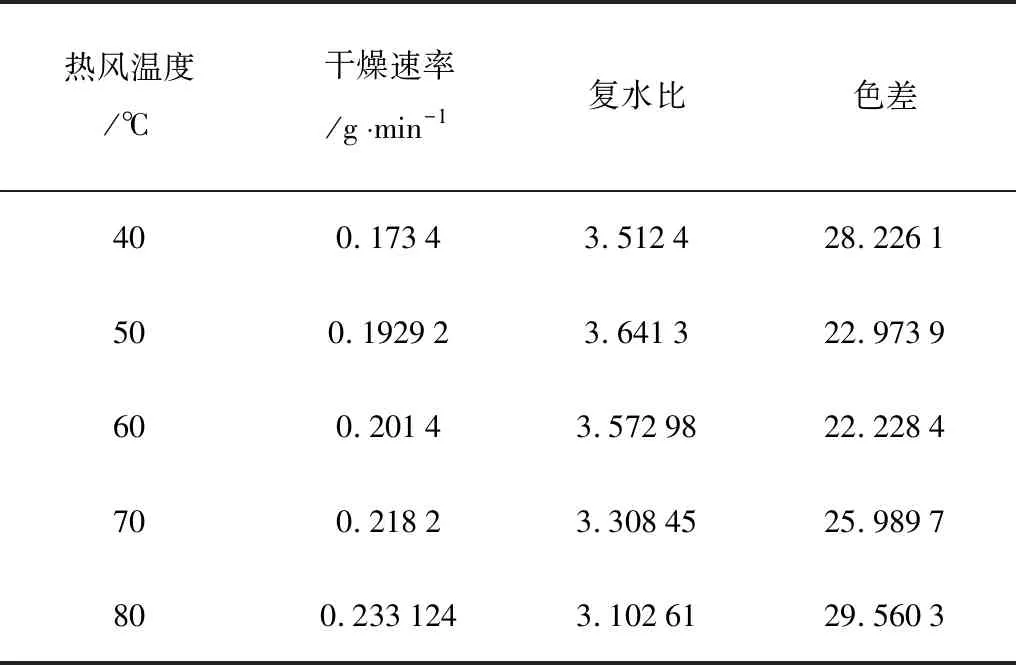

鉴于科研要紧扣产业、服务于产业,在实验之前对鸡腿菇的食用情况进行了调研,结果表明:日常生活中食用鸡腿菇的切片厚度X3在4~11mm之间,故本次实验确定鸡腿菇的最佳切片厚度为4~11mm。在此基础上进行单因素实验,确定热风温度和风速的最佳水平点。①热风温度:将鸡腿菇切片厚度定为7.5mm,热风风速定为1.3m/s,分别在40、50、60、70、80℃热风温度下进行热风干燥,对比干燥效果以确定温度范围,试验结果如表1所示。②热风风速:将鸡腿菇切片厚度定为7.5mm,热风温度定为60℃,分别在0.9、1.1、1.3、1.5、1.7m/s热风风速下进行热风干燥,对比干燥效果以确定风速范围,实验结果如表2所示。

表1 不同热风风速干燥效果对比Table 1 Comparison of effect with different hot-air rate

表2 不同热风温度干燥效果对比Table 2 Comparison of effect with different hot-air temperature

2.2.1.1 不同热风风速对干燥效果的影响

由表1可知:就干燥速率而言,热风风速越大干燥速率越大;当热风干燥风速为1.3m/s时,鸡腿菇干燥产品复水比最大且色差最小,此时干制品品质相对最好;当温度继续升高时,复水比将减小而色差增大,干制品质量品质降低,且热风干燥速率增加不明显。因此,选择1.3m/s为热风干燥风速的最佳水平点。

2.2.1.2 不同热风温度对干燥效果的影响

由表2可知:在热风温度为60℃时,干燥产品的复水比最大且色差最小,产品品质最好;随着热风温度升高,干燥速率有所增加但不明显,而复水比明显减小色差明显增大,产品品质降低。因此,选择60℃为热风干燥温度的最佳水平点。

2.2.2 实验方案设计

采用Box-Behnken设计实验方案[16-18],使用综合评分法分析和响应面分析相结合的方法,分析各因子对干燥速率(Y1)、复水比(Y2)和色差(Y3)等主要指标的影响,寻求鸡腿菇干燥产品各指标综合值与3个主要因子之间的关系,确定最佳热风干燥工艺。结合单因素实验,确定各因子水平及编码如表3所示。

表3 Box-Behnken设计实验因子水平及编码Table 3 Experimental factors and levels

2.3 统计分析

用Design-Expert 8.0.6对实验数据进行统计分析,求解最优参数组合。

3 结果与分析

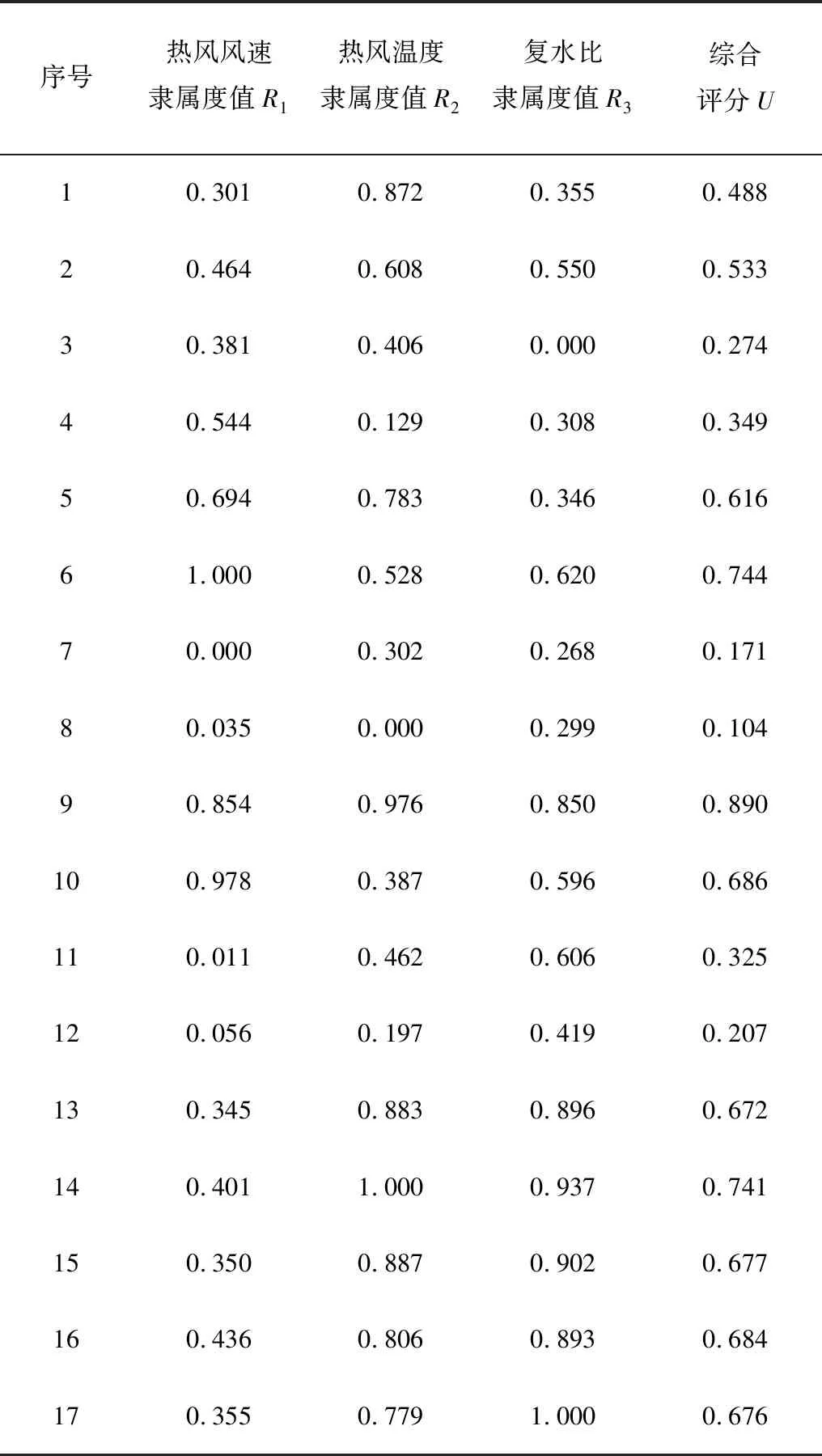

采用Box-Behnken设计实验,实验方案与结果如表4所示。对本次三因素三水平的17组实验数据进行响应面分析,分析结果如表5所示。

表4 试验方案与结果Table 4 Experimental designs and results

表5 单目标回归模型方差分析结果Table 5 Variance analysis of factors

3.1 单目标优化与分析

3.1.1 各因素对干燥速率的影响

鸡腿菇热风干燥速率Y1与热风温度X1、热风风速X2、切片厚度X3之间的回归方程为

Y1=0.36088-8.74229×10-3X1+0.21043X2-

5.61677×10-3X3+8.668×10-5X12+6.41228×10-3X22+

8.69194×10-4X32-0.019228X2X3-1.12609×10-4X1X3

回归模型P<0.000 1,R2=0.995 2,模型极显著,失拟检验P=0.818 9,模型拟合良好。在热风干燥速率Y1模型中,3个因子对干燥速率影响均极其显著(P<0.01),实验因子对鸡腿菇干燥速率影响的主次顺序为切片厚度(X3)>热风风速(X2)>热风温度(X1)。当物料切片厚度较小时,物料中的水分扩散到物料表面的路径较短,有利于物料内部水分的蒸发,可以加快干燥速率,即切片厚度越小干燥速率越大;风速越大,温度越高,水分蒸发越快,即干燥速率随热风温度和风速的升高而增加。在实验条件范围内模型求得最优解(X1,X2,X3,Y2)=(70,1.5,4,0.348),即热风温度为70℃、热风风速为1.5m/s、切片厚度为4mm时,模型预测干燥速率Y1=0.348为最大值。各试验因子的二次效应中,热风温度二次效应X1X1、切片厚度二次效应X1X1对热风干燥速率Y1影响极其显著(P<0.01),热风风速二次效应X2X2对Y1影响不显著(P>0.05)。各因素之间的交互作用(X1X2、X1X3、X2X3)对干燥速率影响大小顺序为:X2X3>X1X3>X1X3。其中,热风风速与切片厚度的交互作用对干燥速率影响极显著(P<0.05),如图3所示。

图3 X1=60℃X2与X3交互作用对Y1的影响Fig.3 Effects of hot-air velocity and slice thickness on drying ratio

3.1.2 各因素对复水比的影响

鸡腿菇干制品复水比Y2与热风温度(X1)、热风风速(X2)、切片厚度(X3)之间的回归方程为

Y2=-5.54647+0.089818X1+10.96651X2+

0.078875X3-9.81038×10-4X12-4.34884X22-

0.014088X32-1.25×10-3X1X2+

1.71857×10-3X1X3-0.012286X2X3

回归模型P=0.000 1,R2=0.973,模型极显著,失拟检验P=0.662 8,模型拟合良好。求得模型的最优解为(X1,X2,X3,Y2)=(50.44,1.21, 5.12,3.718),即热风温度为50.44℃、热风风速为1.21m/s、切片厚度为5.12mm时,模型预测复水比Y2=3.718为最大值。实验因子对鸡腿菇干制品复水比影响均极其显著(P<0.01),主次顺序为热风温度(X1)>切片厚度(X3)>热风风速(X2)。实验结果表明:在试验条件范围内,鸡腿菇干制品复水比随温度升高而减小,随热风风速和切片厚度的增加先增大后减小,拐点处的值与另外两因子的大小有关;在各实验因子的二次效应对中,热风风速二次效应X2X2、切片厚度二次效应X3X3对干制品复水比Y2影响极其显著(P<0.01),热风温度二次效应X1X1对Y2影响显著(P<0.05)。各因素之间的交互作用(X1X2、X1X3、X2X3)对复水比影响主次顺序为X1X3>X2X3>X1X2,影响均不显著(P>0.05)。

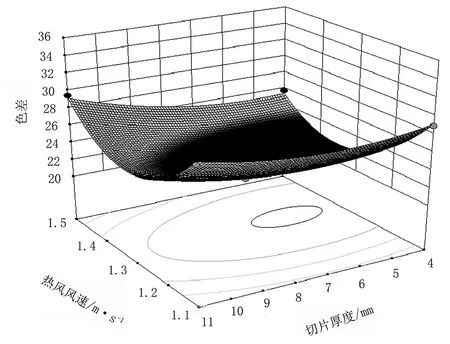

3.1.3 各因素对色差的影响

鸡腿菇干制品色差Y3与热风温度(X1)、热风风速(X2)、切片厚度(X3)之间的回归方程为

Y3=310.50861-2.29772X1-327.4806X2+

2.25857X3-0.022534X12+124.58056X22+

0.10791X32-0.16454X1X2-5.55065×10-3X1X3+

1.00989X2X3

回归模型P<0.000 1,R2=0.988 5,模型极显著,失拟检验P=0.391 0,模型拟合良好。求得模型的最优解为(X1,X2,X3,Y3)=(56.53,1.33, 5.71,21.578),即热风温度为56.53℃、热风风速为1.33m/s、切片厚度为5.71mm时,模型预测色差值Y3=21.578为最小值。实验因子对鸡腿菇干制品色差影响均极其显著(P<0.01),主次顺序为热风温度(X1)>切片厚度(X3)>热风风速(X2)。实验结果表明:在实验条件范围内,鸡腿菇干制品色差随着切片厚度的增大而增大,随热风温度和风速的增加先减小后增大,拐点处的值受另外两因子的大小影响;各实验因子的二次效应对干燥产品色差Y3影响均极其显著(P<0.01)。各因素之间的交互作用(X1X2、X1X3、X2X3)对复水比影响主次顺序为:X2X3>X1X2>X1X3。其中,热风风速X2与切片厚度X3的交互作用对干制品色差影响显著(P<0.05),如图4所示。

图4 X1=60℃X2与X3交互作用对Y3的影响Fig.4 Effects of hot-air velocity and slice thickness on color difference

3.1.4 单目标回归方程优化

剔除各单目标回归模型中不显著回归项,对模型Y1、Y2、Y3进行优化处理[19-21],得优化后的模型为

Y1=0.40138-9.60306×10-3X1+0.2271X2-

0.01239X3+8.6815×10-5X12+8.70296×10-4X22-

0.019228X1X3

Y2=-6.10254+0.10108X1+10.79937X2+

0.16602X3-9.1038×10-4X12-4.34884X22-

0.014088X32

Y3=325.84018-2.55325X1-337.35273X2-

2.59161X3+0.022534X12+124.58054X22+

0.10791X32+1.00989X2X3

3.2 综合优化与分析

由于热风温度X1、热风风速X2和切片厚度X3等因子对衡量鸡腿菇干制品质量的3个实验指标的影响程度不同,每个实验指标的最优因子组合也不同,故采用综合评分法分析各因子对干燥速率Y1、复水比Y2和色差Y3等指标的综合影响。根据各指标的重要性,确定干燥速率、复水比、色差的权重η1、η2、η3分别为0.4、0.3、0.3[10,22],对实验结果进行综合优化,选出能使各项试验指标尽可能最优的参数组合。另外,由于3个评价指标的数量级和量纲不同,为消除影响需要对指标Y1、Y2、Y3进行处理,将其转换为同数量级、无量纲的指标隶属度值[23-25]。其中,干燥速率Y1和复水比Y2偏大型指标,要求值越大越好,按式(1)计算其指标隶属度值;色差Y3为偏小型指标,要求值越小越好,因此按式(2)计算其指标隶属度值,公式如下

(1)

(2)

其中,Rin(i=1,2,3)为第n次试验干燥速率Y1、复水比Y2和色差Y3的指标隶属度值;Yimax和Yimin为指标Yi的最大值和最小值;Yin为第n次试验指标Yi的值。计算各指标隶属度值,结合权重按式(3)计算综合评分值U。

(3)

其中,Un为第n次试验指标Y1、Y2、Y3的综合评分;ηi为实验指标Yi的权重(η1=0.4,η2=0.3,η3=0.3)。

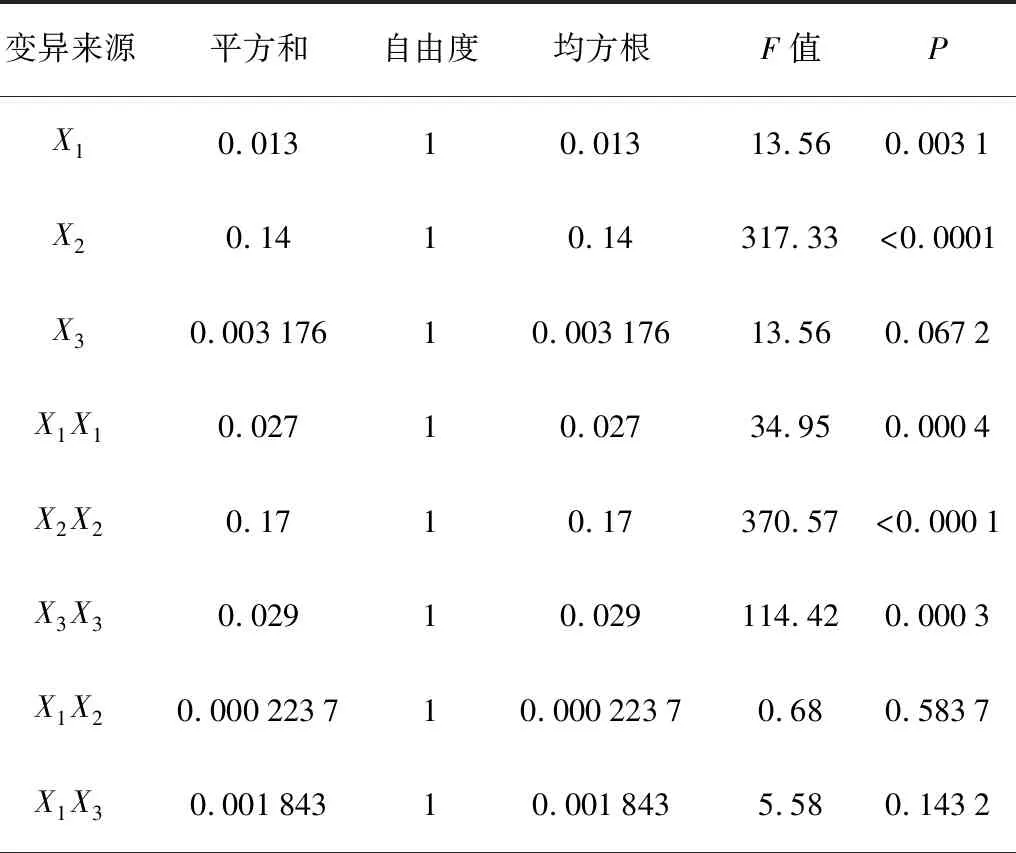

根据式(1)、(2)计算出各指标的隶属度值,再根据式(3)计算加权综合评分值,如表6所示。对综合评分值进行优化处理,得综合值U与各因子之间得回归方程为

U=-10.12+0.08X1+13.32X2+0.079X3-

8.048×10-4X12-4.96X22-6.747×10-3X32+

3.74×10-3X1X2+6.133×10-4X1X3-0.07X2X3

回归模型方差分析结果如表7所示。

表6 综合评分Table 6 Values of comprehensive evaluation

表7 综合值回归模型方差分析Table 7 Variance analysis of comprehensive scores

续表7

由表7可知:切片厚度X3对鸡腿菇干制品各指标的加权综合值影响极其显著 (P<0.01),热风温度X1对其影响显著(P<0.05),热风风速X2影响不显著(P>0.05);各因子的二次效应对综合值影响均极其显著(P<0.01);各因素之间的交互作用(X1X2、X1X3、X2X3)对综合值影响主次顺序为X2X3>X1X3>X1X2;热风风速X2与切片厚度X3的交互作用影响极其显著(P<0.01),另外两项均不显著,如图5所示。

图5 X1=60℃X2与X3交互作用对U的影响Fig.5 Effects of hot-air velocity and slice thickness on synthesis score

回归模型显著性检验结果表明:P<0.000 1,R2=0.994 7,模型极其显著。失拟检验结果表明:P=0.674 9,模型拟合良好,此模型可以对实际值进行分析和预测。求得模型的最优解为(X1,X2,X3,U)=(53.46,1.34, 4.08,0.914),即热风温度为53.46℃,热风风速为1.34m/s、切片厚度为4.08mm时,模型预测综合值U=0.914最大,此时干燥速率Y1=0.299g/min,复水比Y2=3.65,色差Y3=22.046。

3.3 实验验证

为了使验证实验过程中各项操作切实可行,保证实验精度,需对工艺参数进行适当修正。取热风温度X1=55℃、热风风速X2=1.35m/s、切片厚度X3=4mm进行验证实验。结果表明:在此干燥工艺参数组合下得到的鸡腿菇干制品外观均一且色泽均匀,有较好的复水还原性,如图6所示。测得试验指标Y1=0.301g/min,Y2=3.61,Y3=21.95,均接近最优解所对应的最大值。验证结果表明:综合优化后的鸡腿菇热风干燥工艺参数综合考虑了干燥速率与干制品品质,在此条件下对鸡腿菇进行热风干燥既可以使干制品拥有较好的品质,同时也可以提高干燥速率,缩短干燥时间,提高生产效率。

(a) 复水前 (b) 复水后图6 鸡腿菇干制品复水前后效果图Fig.6 Coprinus comatus picture after drying

4 结论

1)通过单目标优化与分析得出:鸡腿菇热风干燥过程中的热风温度、热风风速和鸡腿菇的切片厚度对鸡腿菇干燥后的产品质量均有显著影响(P<0.05),相比于其他两因子,切片厚度对干燥速率、复水比、色差等指标的影响均最显著。

2)通过多指标综合评分法与响应面分析相结合,建立了鸡腿菇热风干燥工艺加权综合值与热风温度、热风风速、切片厚度之间回归模型,求出了模型的最优解。确定了能使各项指标都尽可能达到最优的工艺参数组合,即热风温度55℃,热风风速1.35m/s,切片厚度4mm。在最佳工艺参数组合下进行验证实验,实验结果与模型预测值相吻合,相对误差低于5%,模型具有可靠性。

3)在最佳工艺参数组合下对鸡腿菇进行热风干燥,不仅可以使各项指标都尽可能达到最优,还能使鸡腿菇干制品色泽均匀、外观均一,拥有较好的感官品质。