基于STM32单片机控制的电动微耕机研制

张 强,杨光友

(湖北工业大学 农业机械工程研究设计院,武汉 430068)

0 引言

随着我国农业现代化进程的不断推进,设施农业也在快速发展,而相比发达国家,我国设施农业的机械化水平仍很低,棚室内作业大部分以人力为主,耕作者劳动强度大、工作环境恶劣,易疲劳且工作效率低下。为此,本文研制了一种由单片机控制、电力驱动的自行走式电动微耕机。试验表明:该类电动微耕机作业效率高、环境污染小、工作可靠,能够满足当前的大棚作业农艺要求[1]。

1 电动微耕机结构布局及动力系统工作原理

1.1 整机结构布局

电动微耕机整体结构布局如图1所示。其结构上共有5大组成部分:底盘驱动部分、控制部分、蓄电池组、提升机构和旋耕机构。其中,底盘作为整个机体的承重支撑部件,其前端装有立式蜗轮蜗杆减速器和驱动电机,紧邻驱动电机的是微耕机的大脑—控制箱,负责控制微耕机执行一系列动作。在底盘中部安装着整个机器的动力源—蓄电池组,为各动力设备提供电能。底盘后端安装有提升机构和旋耕机构,在它们的紧密配合下微耕机能够按照指定耕深作业。

1.车架 2.驱动电机 3.控制器 4.蓄电池组 5.滑块 6.电机安装座 7.步进电机 8.连接板 9.旋耕电机 10.挡泥板 11.旋耕刀 12.涨紧轮 13.支重轮 14.调节螺杆 15.滑杆 16.底盘 17.驱动轮图1 电动微耕机结构示意图

1.2 整机电驱动系统的工作原理

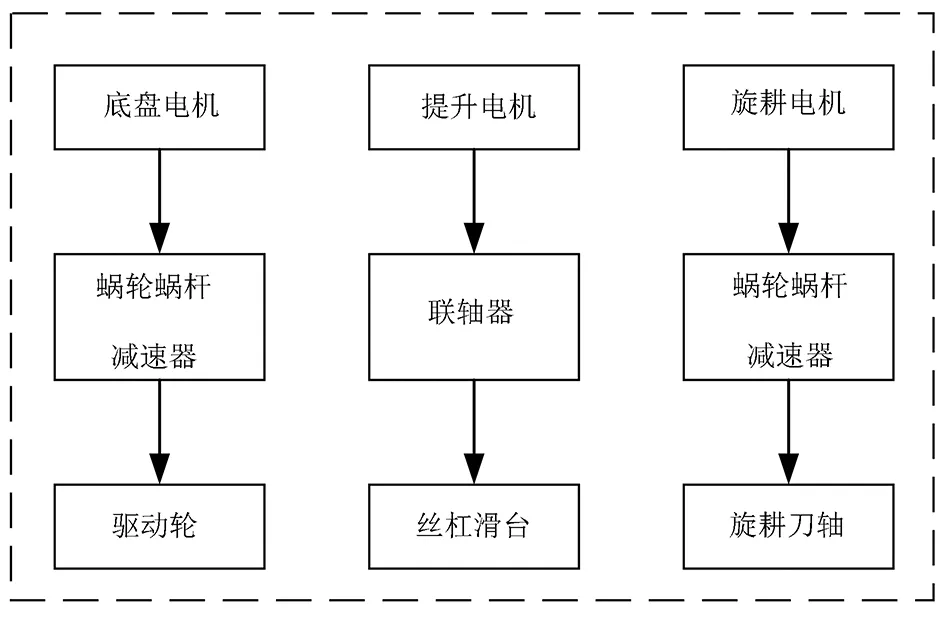

电驱动系统是电动机器的心脏,按其功能可划分为电器控制和机械传动两部分[2],如图2所示。

电器控制原理:整机工作过程中,操作者通过手持遥控器向微耕机发送命令,如车体前进、后退、旋耕机构提升及刀具旋转等,主控制器端STM32F407芯片接收到控制指令后,向各电机驱动器发送相应脉冲控制电机转动。其机械传动原理如图3所示。

底盘驱动电机经蜗轮蜗杆减速器通过平键与驱动轮相连,通过控制底盘两侧驱动电机转速和旋向可实现底盘的前进、后退和转向功能。在提升机构中,步进电机通过联轴器与丝杠滑台相连,控制步进电机转速和转向可调节滑台移动速度和方向。旋耕机构作为微耕机的执行机构,旋耕动力通过旋耕电机连接蜗轮蜗杆减速器输出,旋耕刀轴经短销固定在减速器输出轴上,整个机构传动部分分为3块,各自独立,互不影响。

图2 电器控制原理图

图3 机械传动原理图

2 旋耕机构电参数设计

2.1 旋耕电机选型

电动微耕机是机电一体化的产物,其工作性能好坏不仅与机械结构有关,还与动力传递系统中的电参数有关[3]。旋耕机构是微耕机最重要的组成部分,其电参数设计必须以微耕机实际工作环境为依据。综合电动微耕机作业环境及自身特点,总结出旋耕电机需满足的要求有以下几点:

1)启动时,要有足够大的转矩,因为旋耕刀轴常需要带负载启动;

2)具有一定的过载能力,在作业过程中待耕作土壤中可能存在砖块、石头等硬物,当旋耕刀接触到此类硬物,会突然增大旋耕阻力,因此所选电机必须具备较强过载能力,才能在突发情况下不被损坏;

3)便于控制,从而保证稳定可靠的工作状态;

4)结构简单,价格低廉,具有较好的互换性。

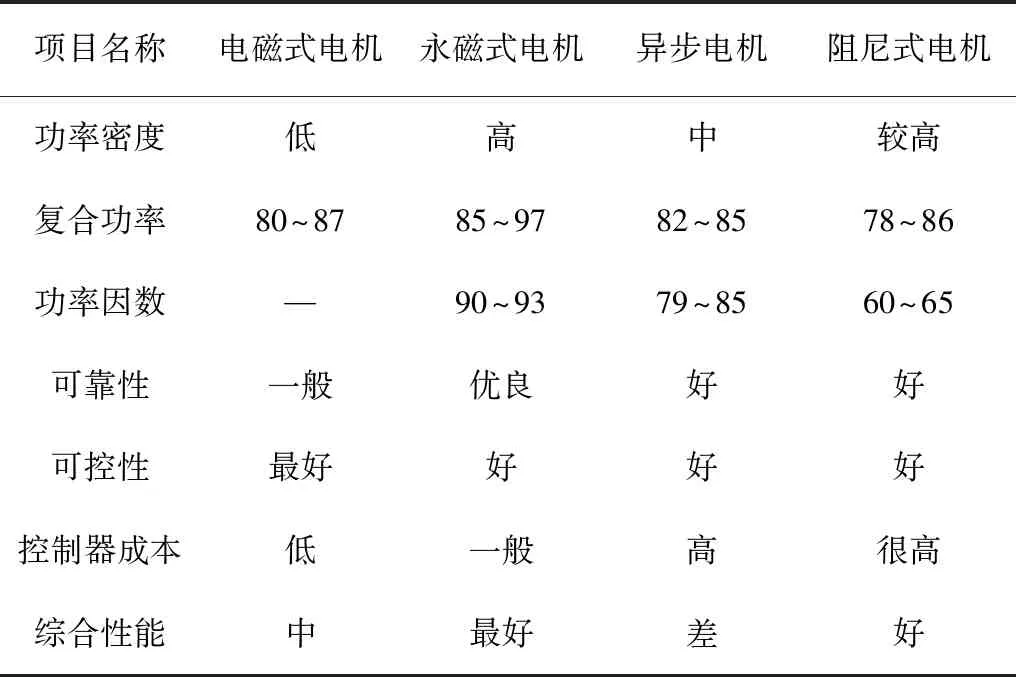

表1为电力驱动系统中常用的4种电动机:电磁直流有刷电机、永磁式直流无刷电机、异步电机及开关阻尼式电机。通过表1分析知:永磁式直流无刷电机各项性能指标优异,综合性能最好,因此选其作为微耕机旋耕驱动电机。

表1 4种常用电动机性能比较

2.2 旋耕电机功率确定

由于作业环境特殊性,旋耕驱动电机常常需要带负载启动,因此在功率选择方面,需要所选电机功率较实际作业所需功率预留一定安全系数。相关功率计算公式为

Pn≥KPf/ηT

(1)

式中Pn—所选电机功率(kW);

K—安全系数;

Pf—实际作业所需电机功率(kW);

ηT—旋耕机构传动效率。

电动微耕机在棚室内作业,旋耕电机实际消耗功率可由相关经验公式确定[2],即

Pf=0.1KλHBV

(2)

Kλ=KgK1K2K3K4

(3)

式中H—旋耕深度(cm),取H=10;

B—耕作幅宽(m),取B=0.6;

V—耕作时车体行进速度(m/s),取V=0.6;

Kλ—旋耕阻尼比;

Kg—旋耕阻尼比修正系数,取Kg=11;

K1—耕深修正系数,取K1=0.8;

K2—土壤含水率修正系数,取K2=0.85;

K3—残存茬梗、植被修正系数,取K3=0.8;

K4—作业方式修正系数,取K4=0.66。

结合式(2)将相关参数带入式(3)可得:Kλ=3.95,Pf=1.42kW;选取1.2倍安全系数即K=1.2,旋耕机构传动系统中,蜗轮蜗杆减速器传动效率约为80%,取ηT=0.8,将参数带入式(1)可得Pn≥KPf/ηT=2.13kW;查阅电机选型手册,选定电机功率为2.2kW。

综合上述分析,旋耕电机最终规格定为:永磁式直流无刷电机,额定功率2.2kW,额定转速2 850r/min,额定扭矩为7.2N·m,旋耕机构传动系统中所用涡轮蜗杆减速器传动比为1∶25,因此旋耕刀轴输出额定扭矩为180N·m。

3 基于惯性导航的微耕机控制系统设计

3.1 硬件设计

微耕机的控制系统相当于人类的神经中枢,其优劣性直接影响到微耕机的响应速度、可操作性及工作质量等。在控制系统中,主控芯片是微耕机的大脑,决定着微耕机对指令的执行效率、功能的可扩展性及程序的可移植性等。本文所述电动微耕机选用STM32F407芯片作为主控芯片,其主屏高达168M,能够有效保证程序运算速度,再加上其丰富的硬件接口便于后期微耕机的功能扩展及ST公司提供的大量可调用库函数,大大降低了程序设计难度和周期。

控制系统相关原理简述:惯性导航模块选用MPU6050,6轴传感器,将其安装在微耕机前端合适位置,通过SPI接口与主机(STM32F4芯片)通信。它能够把微耕机的实时姿态传输给主控板,主控制器通过姿态解算,发布指令调整微耕机运动。微耕机移动平台(履带底盘)、提升机构、执行机构均通过相应电机驱动器与主控板I/O口相连,达到控制目的。无线收发模块选用2.4G NRF24L01,其能耗小、抗干扰性强、效率高,同样是通过SPI接口与主控板进行数据交互;手持遥控端采用MP430单片机处理NRF24L01的收发数据,加强型NRF24L01带外置天线,空旷地带无线传输距离可达200m以上,能够保证操作者远程遥控需要。

3.2 软件设计

惯导模块主要完成两方面任务:一是微耕机运动姿态采集;二是姿态解算以及将数据反馈给STM32主控芯片。通过SPI总线实现主控板与惯导模块的信息交互。信息交互式的控制模式决定了本控制系统必须为带反馈的闭环控制系统, 因此在两底盘驱动电机相应位置安装霍尔传感器,用以检测相应电机的实际转速并反馈给车载控制端。

本文所述电动微耕机利用惯导模块的控制策略(见图4):惯导模块(MPU6050)安装在车体相应位置,在初始化模块后随着车体的不断运动,惯导模块会采集到车体的X、Y、Z三轴加速度和角加速度,并通过自身携带的数字运动处理器(DMP)将采集到的数据转化成主控板可用的四元数,通过SPI接口反馈给STM32F407主控板;主控板分析数据后发布相应的控制指令,调节左右驱动电机使车体能够保持预定的直线行走。

图4 基于惯性导航的控制原理简图

微耕机底盘驱动电机控制,是整个控制系统的核心所在,它决定着电动微耕机的直线行走、转向效果以及作业质量好坏。电动微耕机基于惯导模块的控制流程图,如图5所示。

首先,在控制模块上电之后进行各I/O口、定时器及其它功能外设初始化,通过遥控端向主控板发送左转、右转、前进、停止指令,控制机体执行相应动作,等待MPU惯导模块向主控板反馈车体姿态信息,左侧驱动电机速度信号为Speed1,右侧驱动电机速度信号为Speed2。当Speed值小于80时,电机停止转动,当Speed值大于或等于175时电机转速达到最大,占空比为175。当判断出车体没按照指定要求运动时,执行相应调节程序,持续采集车体姿态信息反馈给主控板,最终调正车体姿态并保证左右两侧电机转速一致,达到电动微耕机直线行走或作业的效果。

4 微耕机提升机构设计

4.1 提升机构传动设计

本设计微耕机提升机构较为简单,主要由步进电机加丝杠滑台组成,如图6所示。选用57步进电机为提升机构提供动力,步进电机具有控制简单、能耗小、扭矩大等一系列优点。步进电机经电机安装座固定在丝杠滑台上端,电机输出轴通过联轴器与丝杠相连,丝杠两侧光杠起支撑滑块和导向作用,通过控制步进电机相应动作即可控制连接在滑块上的旋耕机构沿竖直方向移动。在微耕机运输过程中,控制丝杠转动令旋耕机构提升至指定高度可增大机体通过性,在作业过程中控制丝杠运动从而使旋耕刀达到指定耕作深度。

图5 基于惯性导航的控制流程图

1.57步进电机 2.丝杠 3.光杠 4.滑台图6 提升机构简图

4.2 提升机构控制原理

对于57步进电机的控制采用方波控制形式,利用STM32F407主控板上相应定时器产生一定频率方波脉冲,即可控制步进电机带动丝杠旋转,改变向步进电机驱动器输入的脉冲方向即可改变步进电机旋转方向。由于丝杠螺距已知,因此可根据设定的步进电机频率计算出每秒钟滑台沿一定方向移动距离,从而可通过持续发送脉冲的时间精确控制旋耕深度。

5 田间试验与结果

5.1 试验基本条件

田间性能试验在位于湖北省黄梅县小池镇的郊区试验田内进行。小池镇属北亚热带大陆性气候,全年降水量为1 270mm左右,土质多为黏性,坚实度为174.5×104Pa;土壤含水率18.5%(0~5cm),22.6%(5~10)cm。试验田为芹菜收获后的待耕地,铺洒秸秆作为肥料,其覆盖量为1.8kg/m2。

5.2 试验结果

电动微耕机相关技术参数如表2所示。车体左右两侧各装有一个底盘驱动电机,其额定电压为48V。提升机构所用57步进电机额定电压为24v,旋耕电机额定电压为60V。上述各类电机所需电压均由锂电池组提供。

表2 电动微耕机相关技术参数

5.2.1 微耕机行走和耕作时间

微耕机行走机构电机总功率为2kW,供电锂电池规格为48V40ah,理论计算出微耕机行走机构在电机额定功率下,可持续运转0.96h,实地测试为0.83h。微耕机旋耕机构电机总功率为2.2kW,供电锂电池规格为60V40ah,理论计算出旋耕电机在额定功率下可持续工作1.09h,实地测试时间为0.98h。

微耕机工作时间测试实际值略低于理论值,基本达到了预期设计要求。分析产生该现象原因为:微耕机行在实际运行中履带间的摩擦阻力,旋耕刀轴润滑效果等因素都会加大电机功率消耗,因此电机实际消耗功率略大于理论值。

5.2.2 微耕机空载速度及耕作效率

底盘驱动电机额定转速为2 800r/min,空载转速为3 100r/min,与之配套减速器减速比为1∶25,驱动轮直径为200mm。理论计算在额定转速下驱动轮每秒约转1.87圈,底盘速度4.23km/h,最高转速下底盘速度4.67km/h,实测底盘最快行进速度为4.4km/h。分析该现象原因:微耕机在实际工作中存在传动效率损失,而理论计算忽略了这一点。

1hm2土地面积约为9 900m2,在1hm2土地范围内微耕机大约需要行走9km,而微耕机总行驶距离约为4km,理论可耕作面积0.44hm2,实际耕作面积为0.35hm2左右。分析原因:微耕机实际作业环境较为复杂,部分影响因素在计算过程中被忽略掉了,因此会产生理论和实际的偏差。

5.2.3 基于惯导模块的车体直线行走和作业

结合惯导模块控制,当车体保持空载且速度为3km/h时,每千米直线误差达到13cm,高于预期的5cm误差。当微耕机作业时耕深设定为10cm且行进速度为3km/h,每千米误差达到33cm,高于预期的10cm。分析现象原因:一方面所使用惯导模块精度较低,功能简单;另一方面零部件机械加工精度不够,控制程序有待优化。

6 结论

该设计电动微耕机在安全检查、机身总长、结构质量、比质量及最大耕深等多个方面测试均符合国家技术要求。平均耕幅为60cm,耕作效率达到了0.3hm2/h,远超于目前市面上内燃机驱动手扶式微耕机,约0.13hm2/h的工作效率。此款电动微耕机耗电量为18.5kW·h/ hm2,按0.6元/(kW·h)电计算,耕作1 hm2土地只需电费成本11.1元,而同功率汽油微耕机每耕作1hm2约消耗汽油12L,按汽油价格8元/L计算,耕作1hm2土地需燃油费用96元。经以上简单分析就可比较出此款电动微耕机经济性远好于市面上同规格微耕机,且具有能耗低、污染小、工作效率高、智能化程度高等一系列优点。