葡萄深施有机肥开沟装置设计及仿真

马 晨,蒙贺伟,坎 杂,戚江涛,王丽红,孙兴祚

(1.石河子大学 机械电气工程学院,新疆 石河子 832000;2.农业部西北农业机械重点实验室,新疆 石河子 832000)

0 引言

葡萄深施有机肥是提高葡萄产量、提升果品品质的有效途径,目前主要依靠人工,存在着劳动强度大、工作效率低等突出问题,已成为制约葡萄产业健康快速发展的重要因素[1]。因此,亟需开展葡萄深施有机肥开沟机械的研究。

调研显示,新疆葡萄种植行距普遍为2.5~4m。根据有机肥施加作业要求,其开沟宽度不得低于25cm,深度不得低于50cm[2-4]。常用的铧式犁开沟、圆盘式开沟和链式开沟等装置中,圆盘式开沟以其牵引阻力小、工作效率高、开沟深度大、与施肥装置易于配合及结构尺寸小等优点成为主流[5]。目前,针对圆盘式开沟作业技术开展研究的主要有:Guntert & Zimmerman公司生产的用于大型水建工程圆盘式开沟机[6],最大开沟深度245cm,宽度185cm;美国US DTTCHER生产DERENAG-50-70-100/120圆盘式开沟机[7],适用于多种地形,最大开沟深度为100cm。罗海峰[8]等根据现有小型东风-12型手扶拖拉机进行改装,选用弯刀ⅡS245安装在旋耕刀轴上,完成开沟、施肥与埋土等作业。马占新[9]等人根据北方葡萄园的栽培要求,研制生产了以正转旋耕方式工作、配套功率为36.8kW的1K-40型葡萄施肥开沟机。

在对开沟装置进行结构设计的基础上,相关研究人员利用仿真软件对圆盘式开沟装置进行了运动仿真与优化分析。张琦、王伟等[10]人利用有限元软件ANSYS/LS-DYNA对双圆盘式自走型开沟施肥机刀盘上的旋耕弯刀切削土壤过程进行了动态模拟仿真分析。毛艳辉、宋建农[11]等人为了改善圆盘式开沟机的振动性能,利用MatLab软件建立开沟机动力学振动模型进行仿真分析。康建明、李树君[12]等人根据果园种植现状来探究土壤物理性能和工作参数的变化对圆盘式开沟机的工作效率影响规律,利用ANSYS软件中的LS-DYNA动力模块探究开沟弯刀在切削土壤时的功率消耗变化规律。

本文在以上研究基础上,基于新疆土壤特性与葡萄种植模式,结合现有直刀与弯刀结构特点,对开沟装置进行了设计。在完成开沟装置设计与土壤参数测定的基础上,利用离散元仿真软件建立了土壤颗粒模型、土壤—开沟装置交互模型,仿真分析了前进速度、刀盘转速及刀具组合对开沟作业功耗的影响,探究了开沟装置各参数对作业功耗的影响,旨在为深施有机肥开沟装置的设计提供参考。

1 开沟装置结构及工作原理

1.1 开沟装置

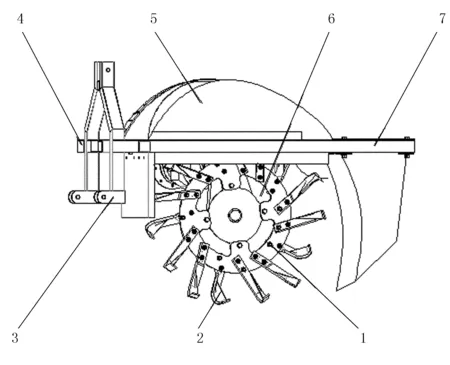

葡萄深施有机肥开沟装置主要由刀盘、开沟刀、牵引架、横梁、导流罩总成、刀盘驱动机构、纵梁及清沟犁部分组成,如图1所示。其中,刀具采用依次间隔螺旋排列形式。

1.刀盘 2.开沟刀 3.牵引架 4.横梁 5.导流罩总成 6.刀盘驱动机构 7.纵梁 8.清沟犁

1.2 工作原理

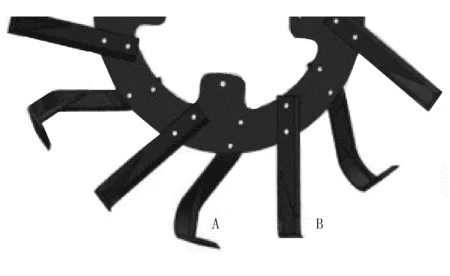

装置由拖拉机后输出轴驱动。工作过程中,启动牵引拖拉机,利用拖拉机液压操作手柄将刀盘总成底部调整至距地面约10cm后,启动刀盘驱动机构带动刀盘转动;当刀盘总成转速达到额定值时,液压系统控制开沟装置作业直至达到所需开沟深度,此时开沟刀与土壤接触进行开沟作业,开沟刀A、B(见图2)依次循环逐段切削土壤,被切削的土壤抛撒至导流罩总成内侧,并导流已开沟的内侧;通过机架后方清沟犁对回流至沟内的土壤进行二次清理,完成开沟作业。

图2 刀盘总成

2 开沟装置参数设计

2.1 刀盘直径的选择

根据《农机设计手册》[13],设计刀盘直径D1为

D1=(1.25~1.45)H

(1)

式中H—开沟深度(m)。

根据葡萄深施有机肥开沟深度为0.55~0.6m,确定刀盘直径为D1=1.33×0.55=0.73m,刀盘回转直径设计为1.2m。为减小刀盘质量,将开沟刀盘加工成圆环状,内环直径D2=0.45m。

2.2 刀具排列形式的设计

目前,现有弯刀和直角刀具结构仅适应作业深度小于25cm的沟渠,且开沟深度大于25cm存在功率消耗大、开沟深度不稳定等问题,不能满足现代农业节能减阻及葡萄施肥农艺的要求。本文在现有弯刀结构的基础上,基于新疆土壤特性与葡萄种植模式,对刀具厚度、折弯角度及弯曲半径等进行设计。为降低开沟作业的功率消耗,提高开沟质量,设计了一种螺旋型非连续均布刀具。

现有圆盘式开沟装置一般采用刀具均匀安装方式,在此基础上基于新疆土壤特性及葡萄施肥农艺要求采用分段切削式开沟机构。该部件由刀盘、开沟刀A、开沟刀B组成,如图2所示。

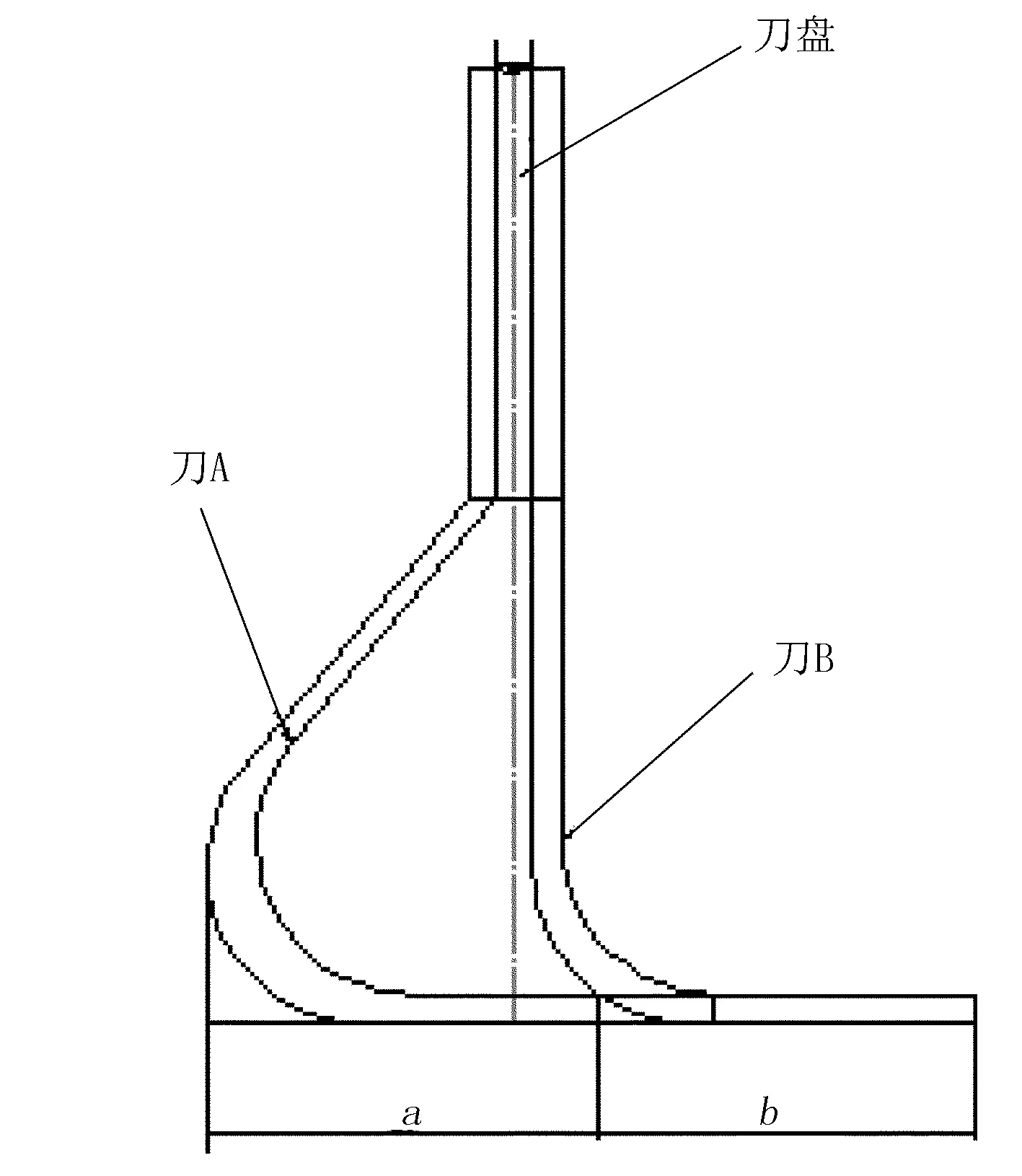

开沟刀具A、B依次间隔螺旋排列(即A-B-A-B-…)。在切削土壤过程中,刀A、B依次对一定宽度的土壤进行切削加工,将这两把刀置于同一水平面排列时,刀具排列示意图如图3所示。刀具依次完成a、b段的开沟切削宽度(两段之和与开沟要求工作幅宽相等),从而实现每把开沟刀具对土壤进行分段切削加工,以达到所需工作幅宽,通过合理布置开沟刀具,保证每把刀具均对土壤进行1次切削加工。

图3 开沟刀同一水平排列示意图

2.3 螺旋型非连续均布刀具结构参数的确定

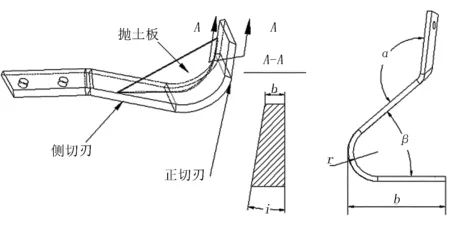

开沟刀具主要由正切刃、侧切刃及抛土板组成。基于葡萄深施有机肥农艺要求,通过分析确定开沟刀具回转半径R、弯折角α、正切面刃角i及弯曲半径r等结构参数,如图4所示。

1)回转半径R。刀具的回转半径主要根据农业生产要求的沟深进行确定,在开沟深度和前进速度一定的情况下,应尽量选择较大的回转半径。本设计选择R=600 mm。

2)弯折角α,即正切面与刀刃口至刀辊中心连线间的夹角。弯折角过小,会使得正切刃切土角过大,增加切土阻力和功耗;弯折角过大,会使得外磨刀挤压未耕土壤,刀具受力相应增加,降低刀具使用寿命。本设计选择α=40°~90°。

3)正切面刃角i。i越小,开沟刀具越锋利,功率消耗越小;但若过小,则刀具使用寿命降低。根据农业机械设计手册及开沟作业要求,本设计选择i=15°。

4)弯曲半径r。弯曲半径太小,工作时弯折圆弧处容易粘土,会降低开沟刀具在弯曲处的强度,缩短使用寿命;但是弯曲半径过大,会使作业后沟底的不平度增大,功率消耗也会增大。本设计选择r=50mm。

5)切土角β。若切土角增大,则开沟阻力增大,碎土作用减小;但若切土角过小,则刀易缠绕根系,降低作业质量。本设计选择β=130°~180°。

6)工作幅宽b。增大幅宽,可以减少刀辊上的刀具数量;但幅宽过大,则影响刀具的刚度个碎土质量。本设计选择b=90~190mm。

图4 开沟刀具结构简图

3 土壤-开沟装置模型的构建

3.1 开沟装置有限元模型

刀盘总成是深施有机肥开沟装置的重要部件之一,由刀盘与开沟刀具组成。本文在仿真时对影响仿真效率的机架、导流罩、驱动机构等部件进行了简化,忽略了螺栓、垫片及螺母等连接零件。开沟刀盘三维模型采用SolidWorks2016软件绘制,并以.igs格式保存导入EDEM2017软件中。结构参数选取如下:刀盘直径D=1 200mm,弯折角α=40°~90°,切土角β=130°~180°,弯曲半径r=50mm,正切面刃角i=15°,工作幅宽b=90~190mm。

3.2 土壤颗粒模型

试验所用土壤取样来自新疆石河子市五工村,使用SC900土壤坚实度仪测得土壤深度40cm处平均坚实度为2.16MPa,TDR300土壤水分仪测得土壤平均含水率为10.64%。针对此数据,查阅中国土壤数据库得出所选土壤为灰漠黄土,0~50cm的土壤层质地为重壤、块状结构、坚实度较大。在此基础上设立4个土壤颗粒模型:单球颗粒、双球颗粒、三角球颗粒及水平三球颗粒。颗粒直径过小会增加计算机运算量[14],因此取土壤物理半径为10mm。

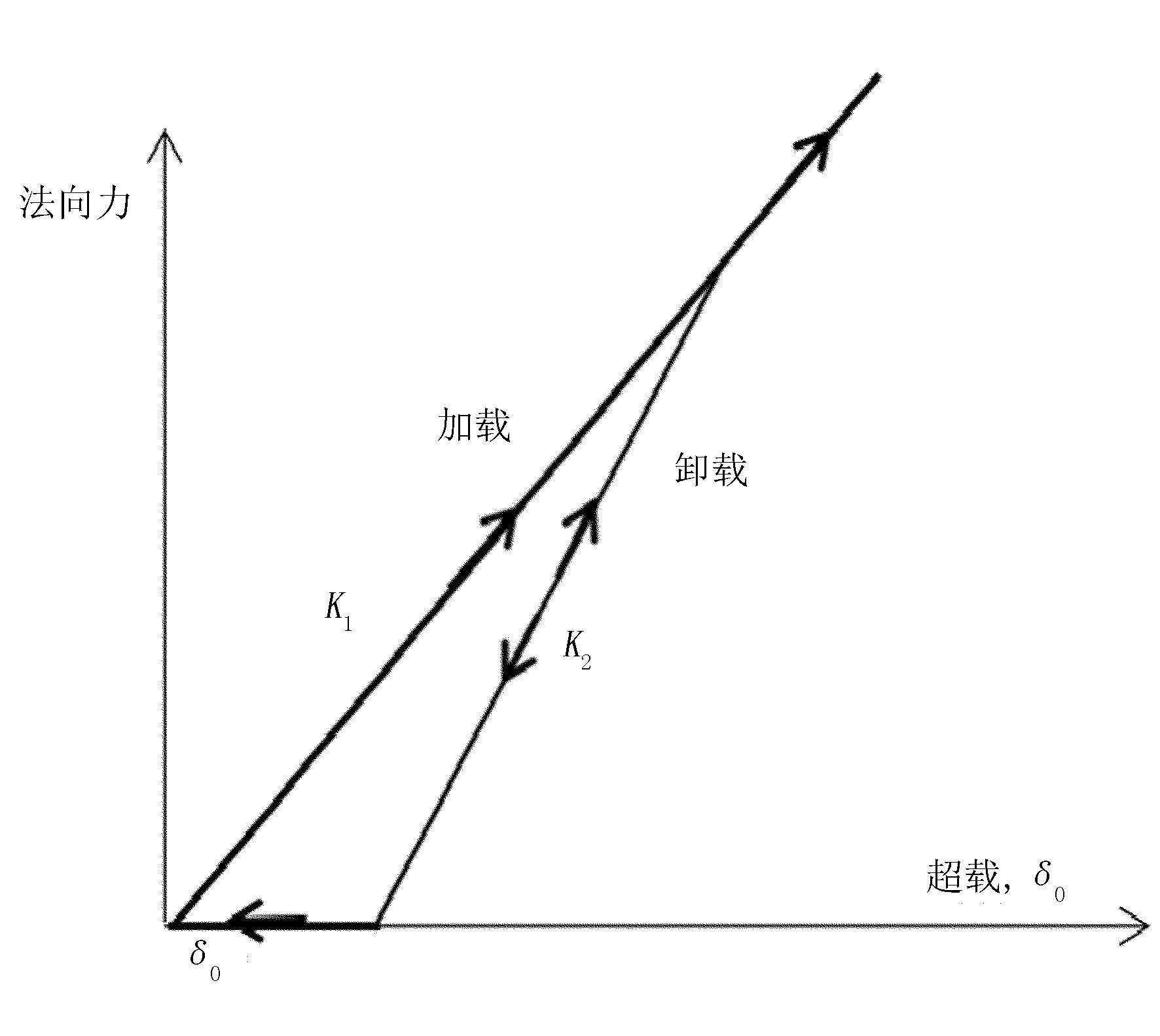

为了准确模拟土壤颗粒在机械作用下的机械受力情况,根据试验土壤类型选用Hysteretic Spring接触模型。颗粒性质预定义为弹性变形,当超过某一个应力值时颗粒性质转变为塑性变形。颗粒性质在未用力过度情况下达到大的重叠量,从而表达颗粒材料的压缩性能。Hysteretic Spring 法向力计算是依据Walton-Braun理论,卸荷力在位移恢复到初始接触点之前变为0。每个旧的接触点准确位置不被“记住”,从而颗粒一旦分离就会变得像新的未变形球体。随后的接触将以斜率K1加载,颗粒分离前的任何重新加载都以斜率K2加载,沿此斜率直到达到原始加载斜线K1,如图5所示。

图5 Hysteretic Spring 接触力模型力-位移关系原理图

force displacement relationship

法向力FN的计算公式为

(4)

(5)

式中K1、K2—分别为加载和卸载刚度;

δn—法向重叠量;

δo—残余重叠量。

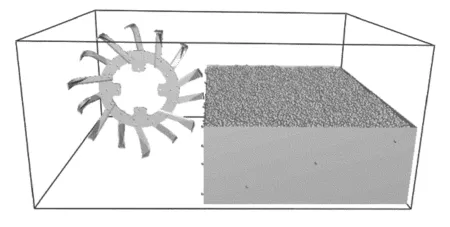

3.3 土壤—刀盘模型

在建立土壤-刀盘模型时,考虑刀盘切削方式与边界条件处理要求,土壤仿真模型设定为1 500mm×2 000mm×600mm的去盖长方体,生成1.8×106个土壤颗粒来模拟开沟切削土壤环境,定义刀盘与试验一致的前进速度、转速。土壤-刀盘的交互作用模型如图6所示。

图6 土壤-刀盘相互作用模型

EDEM仿真参数分为材料参数与接触参数。本仿真材料参数包括土壤、刀盘密度、泊松比、剪切模量;接触参数包括土壤之间、土壤与刀盘之间的恢复系数、静摩擦因数及滚动摩擦因数。本研究采用试验测定与参考文献[15-19]两者结合的方式来确定仿真所需参数。试验设置时间步长为1×10-6s,仿真主要参数取值如表1所示。

表1 仿真参数

4 切削土壤过程仿真与分析

4.1 试验方案设定

为研究不同结构参数与工作参数对开沟刀盘功率消耗的变化规律,试验分别选取前进速度(工作参数)、刀盘转速(工作参数)和3组不同结构参数的刀具(结构参数)作为考察因素,选取功耗作为评价指标。功耗计算公式

(6)

式中P—切削过程中功率消耗(kW);

T—动力输出扭矩(N·m);

n—刀盘转速(r/min)。

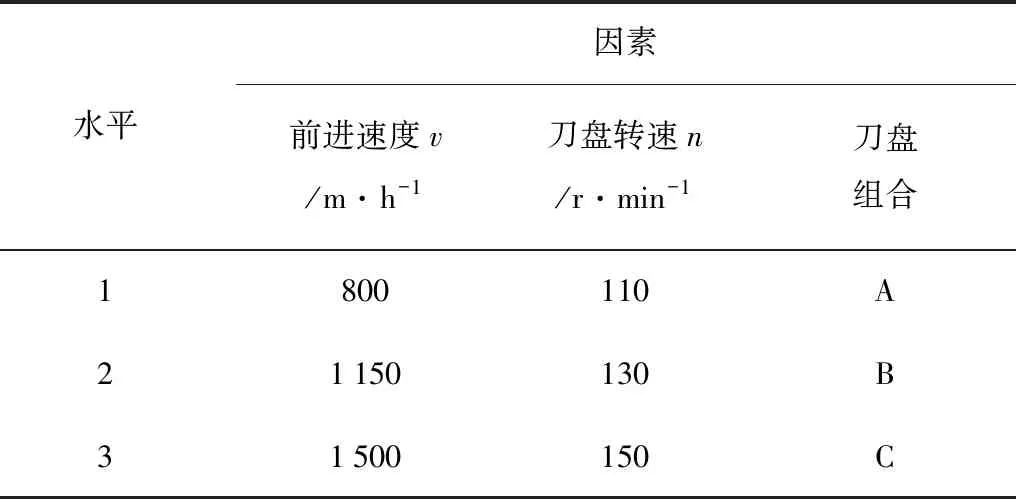

采用响应曲面试验方法设计试验,分析针对刀具不同结构参数及前进速度与转速对开沟工作功耗情况的影响。刀具结构参数如表2所示。

表2 刀具结构参数

根据葡萄地开沟施肥农艺要求与实际生产水平,采用响应曲面试验方法,将3个因素分别取3个水平,进行仿真分析。因素水平表如表3所示。

表3 仿真因素水平表

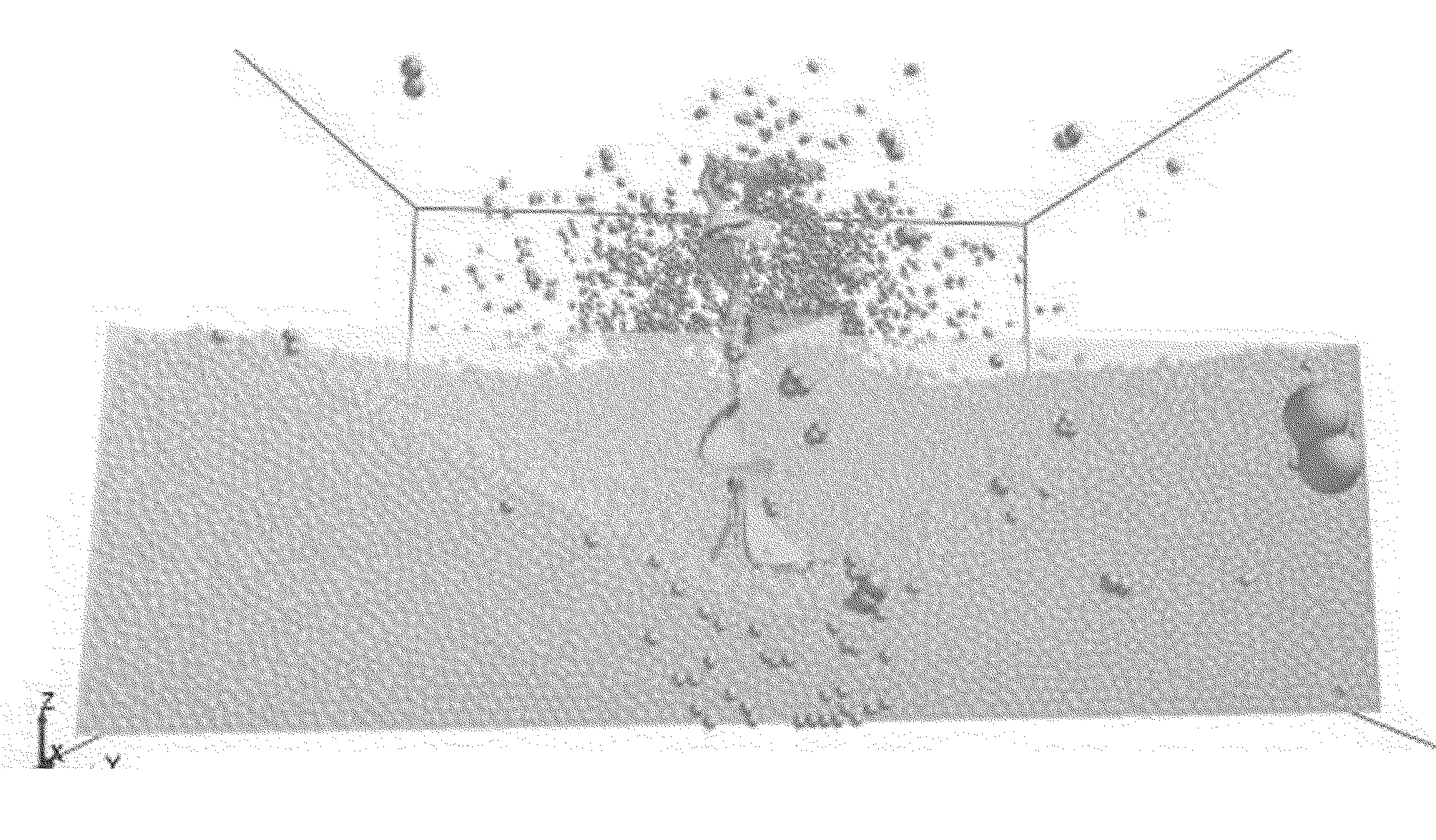

4.2 切削仿真过程

结合切削仿真模型的坐标系,将刀盘的工作情况做以下说明:刀盘是以X负方向前进,逆时针切削土壤,如图7所示。刀盘逆时针旋转切削土槽,开沟刀正切刃与土壤接触,开沟刀侧切刃斜上方挤压土壤,切土角进行破碎土壤,被切削土壤随着开沟刀逆时针旋转抛撒,并随着抛土板向两侧抛出,如图8所示。开沟刀为A、B两种刀,依次间隔螺旋分段切削土壤,完成开沟农艺要求工作幅宽。由图8可看出:被切削土壤充分破碎,并有沿开沟刀运动趋势。这表明,在实际作业中开沟刀对土壤有抛撒作用。因受本试验研究限制,简化影响仿真效率的导流罩等部件,所以仿真时土壤回流较为严重。

图7 刀盘切削工作图

图8 切削抛撒图

4.3 仿真结果与分析

4.3.1 回归分析

仿真分析方案及结果如表4所示。

表4 仿真方案及结果

Table 4 The results of simulation

试验号试验因素前进速度X1/m·h-1刀盘转速X2/r·min-1刀盘组合X3试验指标作业功耗Y/kW1800.00110.00B18.3921150.00110.00B23.323800.00130.00B26.0141500.00150.00B35.35800.00130.00A25.6261500.00130.00A41.637800.00130.00C40.0581500.00130.00C49.491150.00110.00A24.69101150.00150.00A33.17111150.00110.00C36.19121150.00150.00C28.29131150.00130.00B27.1141150.00130.00B31.46151150.00130.00B36.11161150.00130.00B30.56171150.00130.00B32.7

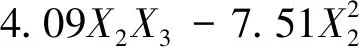

为了进一步判断各因素水平对功耗影响显著性,应用Design-expert软件[20-21]对表4试验数据进行拟合分析及方差分析,得到各试验因素对开沟功耗影响的编码参数回归方程为

Y=31.59+6.81X1+0.66X2-3.60X3+

1.63X1X2+1.67X1X3+4.09X2X3+

1.13X12-7.51X22+6.48X32

(7)

性能指标的方差分析如表5所示。由表5可知:Model的P值为显著,失拟项不显著。这说明,各因素对开沟作业功耗的影响显著,且建立的模型与实际符合。模型拟合度系数为R=0.971,说明回归模型与仿真试验结果拟合程度较好,可用于预测开沟过程中作业功耗的变化情况。由表5还可以看出:X1、X3、X2X3、X2X2项对开沟作业功耗影响显著,X2、X1X2、X1X2、X3X2对开沟作业功耗影响不显著。因此,根据各因素对开沟作业功耗的方差分析,将不显著项剔除,则

Y=31.59+6.81X1-3.60X3+1.67X1X3+

(8)

表5 性能指标的方差分析

P≤0.01为极显著,标记为**;0.01

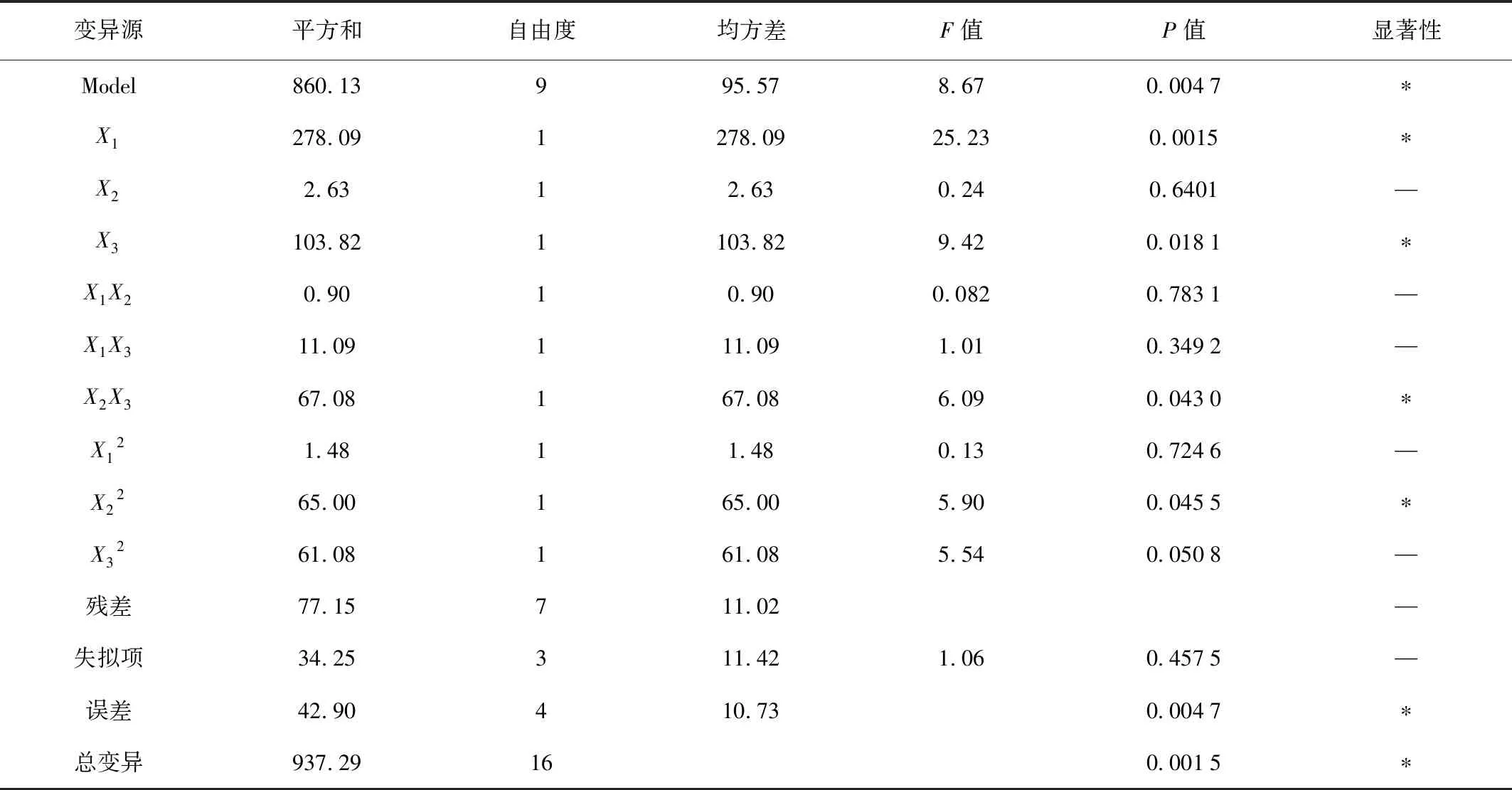

4.3.2 响应曲面分析

根据开沟作业功耗回归方程作出响应曲面,如图9所示。各因素中,刀盘转速与前进速度对作业功耗的影响最大。当刀盘组合为C时,随着刀盘转速与前进速度的增加,开沟作业功耗逐渐增加;当刀盘转速小于130r/min时,刀盘转速对开沟作业功耗的影响较大;当刀盘转速为130r/min、前进速度为1 150m/h时,刀盘转速与前进速度对开沟作业功耗的影响最大;当刀盘转速大于130r/min 、前进速度大于1 150m/h时,对开沟作业功耗的影响较小。由等高线图可看出,刀盘转速与前进速度之间存在非线性关系。当刀盘转速110r/min 图9 刀盘转速与前进速度对开沟作业功耗影响 4.3.3 参数优化 为得到最佳的试验因素水平,对试验因素进行优化,建立前进速度、刀盘转速、刀盘组合的参数优化数学模型。结合试验因素边界条件,对回归模型进行分析,得到数学模型为 在农业机械作业最求低能耗高效率的要求下,利用Design-Expert软件所提供的Optimization功能,以尽可能达到开沟机械作业指标的深度且开沟作业功耗较小为需求目标,获得最佳影响因素参数组合:当前进速度为801m/h、刀盘转速为111r/min、刀盘组合为C时,开沟作业功耗为17kW。 1)根据新疆土壤特性及葡萄种植模式,设计了一种葡萄深施有机肥开沟装置。该装置能够有效地完成葡萄深施有机肥开沟作业,实现了新疆葡萄开沟作业的机械化。 2)利用离散元仿真软件建立了土壤-开沟装置交互模型,通过仿真确立了开沟作业功耗与试验因素间的数学模型,并分析了前进速度、刀盘转速、刀盘组合对开沟作业功耗的影响规律。 3)仿真试验优化表明:当前进速度为801m/h、刀盘转速为111r/min、刀盘组合为C时,开沟作业功耗为17kW。

5 结论