高压氢化法氢化大豆油的研究

常云鹤,冯红霞,周笑犁,刘晓燕,马立志,冯玉红

(1.贵阳学院食品与制药工程学院,贵州贵阳 550005,2.杭州娃哈哈集团有限公司研究院,浙江杭州 310018)

大豆油是世界上产量较多的植物油脂,是我国人民日常生活中主要食用油之一,但因含有5%~9%的亚麻酸[1],导致大豆油容易回味和氧化[2~3],造成大豆油不易运输保存、长期存放容易氧化酸败[4]等缺点,需要对其改性后才能进一步开发利用。作为油脂改性的一种方法,油脂氢化可以解决大豆油的上述缺点,拓宽其应用领域。油脂氢化过程中,利用还原性镍等昂贵金属作为催化剂[5],在不饱和脂肪酸的双键上将氢加成,所得到的改性油脂被称为氢化油[6-8]。氢化后的大豆油有以下5个优点:①改善大豆油脂的色泽、风味和口感等[9];②增强油脂对氧和热的稳定性;③提高熔点、降低油脂的不饱和程度、增加固体脂肪的含量等;④改变油脂的理化性质,使其便于运输储存;⑤提高油脂的塑性,增强抗氧化能力,并能防止回味[10]。

大豆油是半干性油,一般用于干性油为基料的加工中。目前,高达70%的大豆油需要进行氢化处理。对大豆的加工利用往往伴随着对大豆油的改良过程,所以研究合适节能的大豆油氢化加工技术势在必行。另外,大豆油中亚麻酸的含量决定了大豆油的风味,而亚麻酸属于不饱和脂肪酸,特别容易氧化导致大豆油产生异味。大豆油的轻度氢化可使亚麻酸的含量降至3%以下[11],提高了大豆油的稳定性,同时氢化也提高了大豆油的塑性指标,降低了脂肪酸的活跃度,便于大豆油的贮存和运输[12]。氢化后的大豆油主要用于起酥油、烘焙油、煎炸油及人造奶油[13-15]。然而,在氢化过程中反应活跃易造成反式脂肪酸的大量生成,而且氢气易燃易爆,氢化反应又是放热反应,不易控制。目前,工业化大豆油氢化多选择在较低压力状态下进行,但是这种方法反应速度慢,更易造成反式脂肪酸的大量生成。

为将氢化反应时间适当缩短,同时适当提高压力加快反应速度,降低反应过程中反式脂肪酸的生成几率,试验以大豆油为原料,采用高压催化加氢的方法,考查氢气压力、反应温度、反应时间等因素对大豆油碘值和反式脂肪酸含量的影响研究,以期得到最佳高压氢化反应条件,为大豆油氢化的工业化生产提供理论指导。

1 材料与方法

1.1 材料与仪器

新鲜一级大豆油,九三粮油集团提供;Pd/C催化剂,上海迅凯化工科技有限公司提供;氢气(纯度≥99.9%),哈尔滨黎明气体有限公司提供;37种脂肪酸标样,北京明尼克分析仪器设备中心提供;其余试剂均为化学纯。

XMTD-4000型恒温水浴锅,上海申生科技有限公司产品;DF-101S型集热式恒温加热磁力搅拌器,巩义市英峪高科仪器厂产品;SHB—ⅢA型循环水式多用真空泵,郑州长城科工贸有限公司产品;CP-Sil-88型强极性毛细管气相色谱柱,瓦里安公司产品;Aligent 7890A型气相色谱仪,安捷伦公司产品;高压反应釜,大连通达反应釜厂产品。

1.2 试验方法

1.2.1 工艺流程

大豆油→反应釜→试漏→通入反应气→升温后开始计时→停止反应后降温→膜分离→氢化后产物。

催化剂回收

1.2.2 碘值

依据GB/T 5532—2008进行测定。

1.2.3 反式脂肪酸含量

甲酯化方法,采用氢氧化钾-甲醇室温酯化法[16]进行。

检测方法采用气相色谱分析方法进行检测,具体操作参照文献[17]。

1.3 统计与分析

采用Origin 8.0软件绘制碘值与反式脂肪酸图形结果,利用Design Expert 8.0进行正交试验数据的处理。

2 结果与讨论

2.1 原料的成分指标

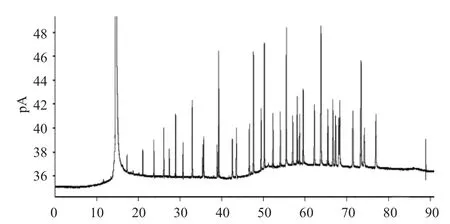

37种脂肪酸标准样品见图1。

包括硬脂酸、软脂酸、油酸(顺式、反式)、亚油酸(顺式、反式)、亚麻酸等脂肪酸。

新鲜一级大豆油的碘值和反式脂肪酸值含量见表1,新鲜一级大豆油的脂肪酸组成见表2。

图1 37种脂肪酸标准样品

表1 新鲜一级大豆油的碘值和反式脂肪酸值含量

表2 新鲜一级大豆油的脂肪酸组成/%

由表1可知,新鲜一级大豆油的碘值为139 g I2/100 g,其脂肪酸主要有棕榈酸、硬脂酸、油酸、亚油酸、亚麻酸组成,反式脂肪酸主要由反式油酸和反式亚油酸组成,总量为1.198%。

2.2 单因素试验

2.2.1 氢气压力的影响

将反应釜氢气通入压力分别设定为0.5,1.5,2.5,3.5,4.5 MPa,其他反应条件分别设置如下:反应温度110℃,反应时间120 min,搅拌速度300 r/min,催化剂添加量1.5%,以氢化后产品碘值、反式脂肪酸含量为指标,考查氢气压力对高压氢化反应的影响。

氢气压力对氢化反应的影响见图3。

图2 氢气压力对氢化反应的影响

增大氢气压力可以增加反应体系中氢气与催化剂之间的有效接触面积,加快反应速度,减少反式脂肪酸的生成几率。由图2可知,当氢气压力增加时,反式脂肪酸形成速度逐渐减小,而且氢化大豆油产品的碘值迅速降低,但当氢气压力高于2.5 MPa时,再增加氢气压力后碘值降低效果已不明显,且反式脂肪酸降低速率也逐渐减小,过高的氢气压力也不利于氢化大豆油的安全生产,所以将氢气压力选为2.5 MPa。

2.2.2 反应温度的影响

在反应釜中按90,100,110,120,130℃的反应温度进行试验,其他反应条件如下:氢气压力2.5 MPa,反应时间120 min,搅拌速度300 r/min,催化剂添加量1.5%,检测氢化后产品碘值及反式脂肪酸含量。

反应温度对氢化反应的影响见图3。

图3 反应温度对氢化反应的影响

温度升高能够降低反应体系的黏度,增加体系中氢气的活跃程度,从而促进氢化反应速度[18]。由图3可知,随着反应温度升高产品碘值迅速下降,反式脂肪酸含量直线上升,且随着温度的升高,上升速率越快,在110~130℃时碘值下降缓慢,而反式脂肪酸生成速率却是越来越高,同时氢化反应为放热反应,升高温度更不利于获得低反式脂肪酸产品。因此,氢化反应温度控制在110℃。

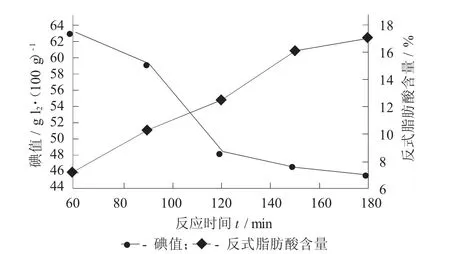

2.2.3 反应时间的影响

在反应釜中按60,90,120,150,180 min的反应时间进行试验,其他反应条件如下:氢气压力2.5 MPa,反应温度110℃,搅拌速度300 r/min,催化剂添加量1.5%,检测氢化后产品碘值及反式脂肪酸含量。

反应时间对氢化反应的影响见图4。

图4 反应时间对氢化反应的影响

反应时间的长短直接影响氢化反应的反应程度。反应时间受反应温度、氢化压力、投料量及反应器搅拌形式等多种因素影响,在间歇设备中随着反应时间的延长,氢气压力逐渐变小,催化剂会由于油中游离脂肪酸、皂、水等的干扰而逐渐毒化,由于氢化是放热反应[17],时间的延长也不可避免地造成温度的升高,这将会造成反式脂肪酸的显著升高。在其他条件不变的情况下,考查了反应时间的影响。由图4可见,随着反应时间的增加,产品的碘值下降,但反应时间超过120 min后,碘值下趋向于放缓,反式脂肪酸却急速生成,所以为保证产品的品质和节约能源,反应时间确定为120 min。

2.2.4 搅拌速度的影响

在反应釜中按200,250,300,350,400 r/min的搅拌速度进行试验,其他反应条件如下:氢气压力2.5 MPa,反应温度110℃,反应时间120 min,催化剂添加量1.5%,检测氢化后产品碘值及反式脂肪酸含量。

搅拌速度对氢化反应的影响见图5。

图5 搅拌速度对氢化反应的影响

搅拌主要有2个目的,一是保持催化剂的悬浮,使其和油与氢气充分接触;二是促进氢气在油中的溶解。理论上充分搅拌可以减少催化剂的使用量,但这种方法在工业上难以实现。由图5可知,随着搅拌速度的增加,产品碘值下降,在搅拌速度超过300 r/min时碘值下降缓慢,说明磁力搅拌速度过快使氢气更易趋向脱附而不利于反应进行,因此搅拌速度应控制在300 r/min以下。

2.2.5 催化剂添加量的影响

在反应釜中按1.0%,1.5%,2.0%,2.5%,3.0%的催化剂添加量进行试验,其他反应条件如下:氢气压力2.5 MPa,反应温度110℃,反应时间120 min,催化剂添加量1.5%,检测氢化后产品碘值及反式脂肪酸含量。

催化剂添加量对氢化反应的影响见图6。

众所周知,在催化加氢反应中,催化剂添加量越大,氢化选择性增强[19],氢化反应速度越快,加氢反应越完全,不过反式脂肪酸形成也会加快。在油中存在的含磷化合物、β-胡萝卜素、氧化产物和由于脱色油中残留较高的铁离子会增加反式脂肪酸形成速度,同时降低氢化速度,所以采用贵金属催化剂时,因考虑多方面因素,故应选用适量的催化剂。由图6可知,随着催化剂添加量的增加,大豆油的碘值逐渐下降,根据产品要求的碘值,选择催化剂添加量为1.5%。

图6 催化剂添加量对氢化反应的影响

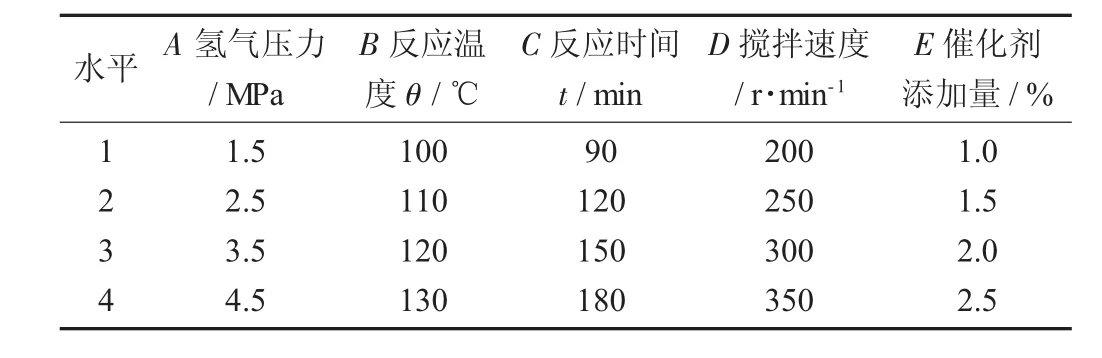

2.3 正交试验

根据单因素试验的结果,为了得到反式脂肪酸较少的氢化产品进行正交试验,确定最佳的氢气压力、反应温度、反应时间、搅拌速度及催化剂添加量。

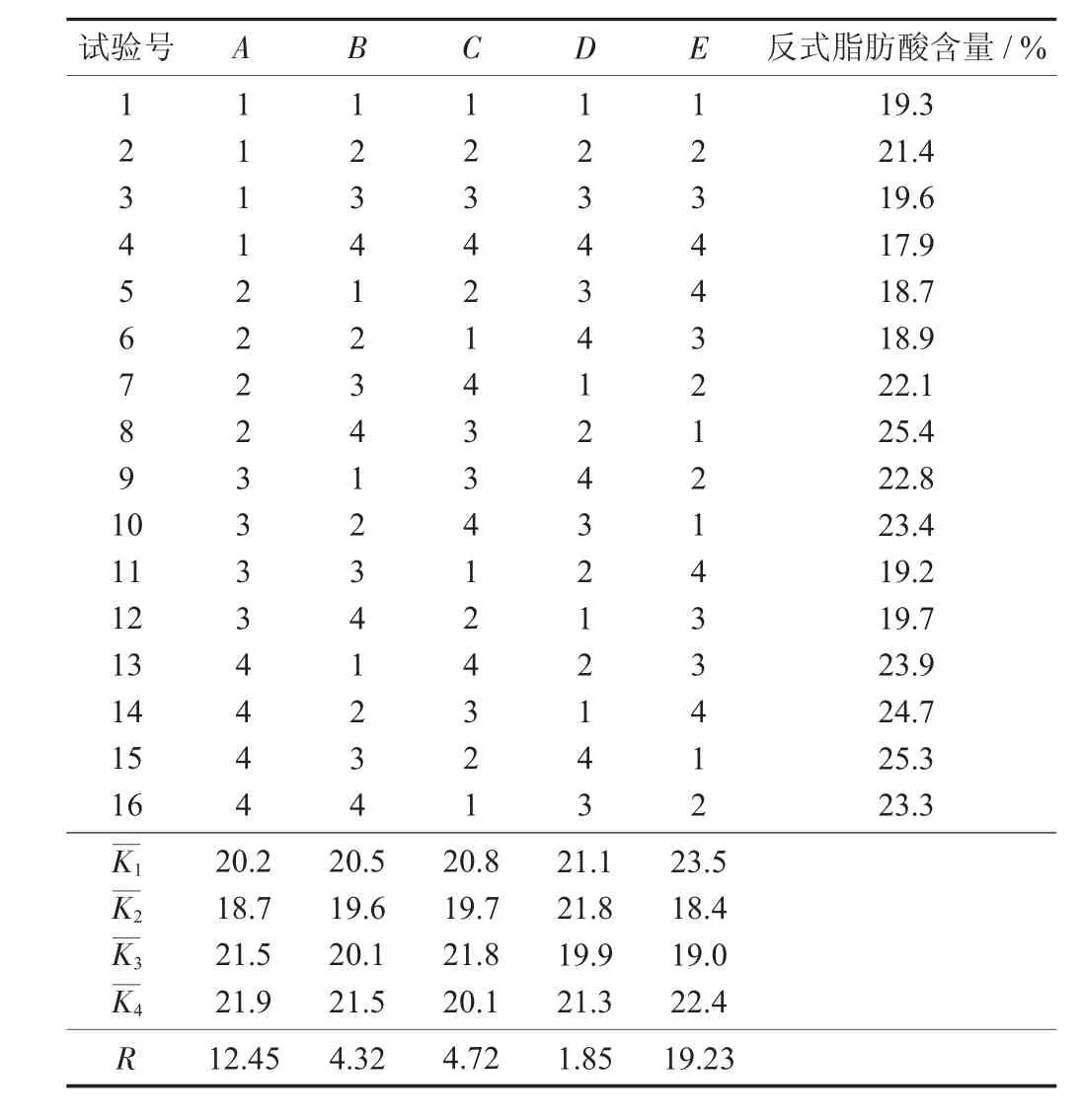

因素与水平设计见表3,正交试验结果见表4。

表3 因素与水平设计

表4 正交试验结果

通过正交试验可以得出,催化剂添加量>氢气压力>反应温度>反应时间>搅拌速度,其最优组合为A2B2C2D3E2,即氢气压力2.5 MPa,反应温度110℃,反应时间120 min,搅拌速度300 r/min,催化剂添加量1.5%。

2.4 高压氢化方法的最佳工艺条件验证试验

在上述正交试验得出的最优条件下,进行氢化大豆油验证试验。

高压氢化方法的最佳工艺条件验证试验结果见表5,高压氢化大豆油产品各种脂肪酸的含量表6。

表5 高压氢化方法的最佳工艺条件验证试验结果

由表5、表6可知,亚麻酸含量降为0.012%,几乎完全氢化,产品中剩余的脂肪酸多为硬脂酸和油酸,相较于精炼大豆油,其风味和稳定性大大提高。且氢化大豆油反式脂肪酸含量只有17.387%,相较于常规氢化产品减少40%左右。

3 结论

通过单因素试验及正交试验,以碘值及反式脂肪酸含量为考查指标,优选出高压氢化大豆油最佳工艺参数为确定了用Pd/C作催化剂,催化剂添加量1.5%,反应釜中氢气压力2.5 MPa,反应温度110℃,反应时间120 min,搅拌速度300 r/min,得到氢化后碘值为42.18 g I2/100 g,反式脂肪酸含量为17.387%的氢化大豆油产品。

在油脂氢化过程中,由于工业需求标准的不同,所需氢化程度也不同,在实际操作中可根据产品需要调整部分参数以达到消费者需求。