含聚合物污水电化学处理中油珠与气泡的变化及对除油效果的影响*

朱宗全,靖 波,王秀军,杨 航,尹先清

(1.石油石化污染物控制与处理国家重点实验室(长江大学),长江大学化学与环境工程学院,湖北 荆州 434023;2.海洋石油高效开发国家重点实验室,中海油研究总院,北京 100027)

由于聚合物的返出,注聚油田开发中产生的采油污水乳化程度高、油珠粒径小,黏度升高,致使污水中油珠和固体悬浮物乳化稳定性增强,加大了油水分离的难度[1-3],尤其是随着生产开发提液量的加大,含有聚合物的污水(简称含聚污水)处理对注聚油田高效开发的影响日益突出[4-6]。含聚污水处理后需回注地层,如处理不达标,污水回注地层后堵塞底层空隙,导致注水能力及油井产量降低。研究人员用电-Fenton、电絮凝、电气浮等电化学方法处理含聚污水,取得了良好的效果[7-10]。含聚污水中乳化油珠以微小颗粒存在,微气泡的均匀分布使得油珠与油珠、油珠与气泡的碰撞与黏附加快,导致乳化油珠粒径变大形成大的油珠,在微气泡的带动下快速浮升,从而提高电化学除油效果[11-12]。

分形理论是一种用来描述和计算粗糙、破碎或不规则客体性质的方法,是指一类无规则、混乱而复杂,但其局部与整体有相似性的体系,其两个重要特征是自相似性和标度不变性[13-15];分形维数是描述分形结构最重要的特征参数,定量描述颗粒的不规则性和空间填充程度,是近年来研究污水处理中絮体形态微观变化的一种先进方法。用该方法研究电化学处理含聚污水中油珠聚集、气泡微观变化规律的机理尚未见文献报道。笔者运用形态原位识别技术真实地描述电化学处理过程中气泡和油珠成长形态变化,对电化学处理含聚污水过程中的气泡与油珠的黏附、油珠的聚集、气泡与油珠的分时形态及变化进行了微观研究,对电化学方法除油微观机理的分析具有较好的指导意义。

1 实验部分

1.1 含聚含油污水水样

研究对象为某典型注聚油田的含聚含油污水,采用驱油用水溶性疏水缔合聚合物(AP-P4)驱油十年之久,污水乳化度高,常规方法难以快速脱稳,处理困难,含油污水中含有一定量的残余聚合物。所用聚合物AP-P4的相对分子质量为1000万,活性物质88.20%。聚驱采出液油水分离后的含油污水的矿化度为9374.13 mg/L,含聚量100数120 mg/L,含油量≤500 mg/L。为防止现场取回的污水放置后油珠聚集浮出,保证实验水样中含油状态的一致性,现场取回的含油污水使用前均用乳化机在12600 r/min转速下乳化5数10 min,水样表面无浮油。

1.2 实验材料及仪器

石油醚,分析纯,福晨(天津)化学试剂有限公司。絮体形态原位识别检测系统(R-V1.0-HIT),哈尔滨工业大学;TU1810PC紫外可见分光光度仪,北京普析通用仪器有限责任公司;WYK-60V30A直流稳压稳流电源,上海意泽电气有限公司;惰性钛电极板表面用RuIr 氧化物处理,宝鸡盛隆公司;PFR电化学反应器(4 L),自制,实验装置如图1所示,极板间距为40 mm;FLUKO 乳化机,上海弗鲁克流体机械制造有限公司。

图1 PFR电化学反应器装置示意图

1.3 电化学除油机理

电化学装置采用透明材料,电极板为惰性钛材(表面用RuIr 氧化物处理),在直流电场作用下,在极板表面产生微小气泡O2、H2,均匀从体系中逸出而发生气浮作用[16-18]。产生的气泡密度小,分布均匀,因此气浮能力比传统的溶气气浮、机械叶轮气浮高,无动力消耗,是近年污水处理技术研究的热点之一[19]。在外加电场的作用下,破坏污水中乳化油珠表面的稳定状态,使乳化油聚集为大颗粒的油珠,得以从水中分离。由于气泡的密度远小于水的密度,而乳化油珠的密度接近于水的密度,气泡在水中上浮的速度快于油滴,促使气泡和油滴发生更有效的碰撞/黏附,加快乳化油珠的碰撞和聚集,在气泡的带动下油滴上浮聚集,粒径变大,加快油珠上浮速度,提高除油效率。

1.4 实验方法

将配好的含聚含油污水充满电化学反应器,以反应器有效容积容量为准,定时定量设置蠕动泵输入量。设置污水在反应器中的停留时间(t),从高到低依次30、25、20、15、10 min 进行系列动态流程处理。按上述过程改变输入电流值4数8 A,启动形态分析软件(R-V1.0-HIT),设置录像截图时间为1 次/s,调整拍摄状态。保持水温60数65℃,静态电化学处理30 min后进行动态连续处理,取动态处理后不同停留时间的水样,按石油天然气行业标准SY/T 0530—2011《油田污水中含油量测定方法分光光度法》测定含油量,用石油醚萃取原始水样及处理后水样,用分光光度仪测定含油量,二者的差值与原始水样含油量的比值即为除油率%。

2 结果与讨论

2.1 动态过程中油珠与气泡的形态特征

运用形态学分析方法研究电解过程产生的气泡和油珠的特性变化,通过微观分析讨论形态因素对油珠结构及其变化过程的影响,研究油珠颗粒聚集规律对于优化电化学除油过程及处理工艺参数具有重要的指导意义。用絮凝形态分析系统处理图片并分别设气泡、油珠的投影面积为A,投影周长为C,以lnC为横坐标、lnA为纵坐标作图,斜率即为油珠及气泡在二维空间的分形维数Df[20-21]。用形态原位识别系统记录体系中油珠和气泡形态的实时变化,中央有白光的灰色圆环为气泡,黑色图案为油珠,如图2(a)和图3(a)所示(放大1000倍)。图2和图3的(b)、(c)分别表示油珠与气泡分时形态的变化和分形维数计算过程。从图中可以看出原位识别系统识别的油珠或气泡与观察结果一致,数据点与拟合线的相关性分别为油珠R=0.987、气泡R=0.996,表明油珠及气泡自相似性一致。

图2 油珠形态及分形维数的计算

图3 气泡形态及分形维数的计算

2.1.1 油珠形态分时变化特征

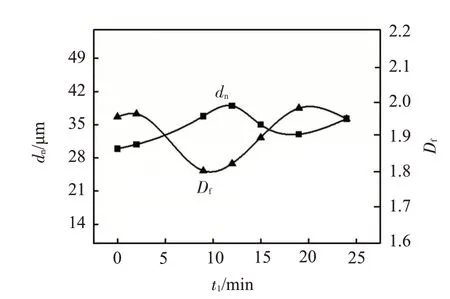

自相似性是分形维数重要的特征之一,分形维数值越大自相似性越好。从图4油珠当量直径dn及分形维数Df随处理时间t1(电化学处理污水的时间点,即某一时刻)的变化趋势可以看出,随着t1的延长,在黏附、气浮作用下乳化油珠逐渐聚集,处理12 min时油珠聚集形态达到饱和,油珠粒径最大,此时油珠平均粒径dn=39.01 μm。由于此过程是动态连续的,油珠粒径会呈现先增大再减小的小幅波动状态,但其整体呈上升趋势。而处理时间从2 min到9 min时,分形维数Df从1.964降至1.804,说明乳化油珠刚开始处于碰撞阶段,聚集颗粒比较松散,油珠形态有较大的差异性,油珠颗粒呈聚集变大的趋势,Df呈小幅振荡增大。

图4 污水停留30 min时油珠dn和Df随电化学处理时间t1的变化趋势

2.1.2 气泡形态分时变化特征

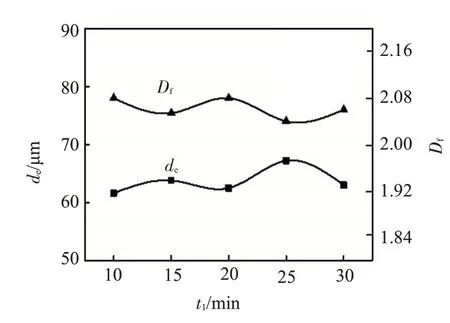

电化学过程中产生的H2、O2等气体在水体中形成微小气泡,气泡的形状和粒径大小主要由气泡的浮升速度和直径决定。在浮升过程中,直径小于100 μm 的气泡形状基本呈球形,1数 10 mm 的气泡形状呈椭圆形[10]。在输出电流为6 A、停留时间为30 min 时,气泡当量圆直径de及分形维数Df随电化学处理时间t1的变化趋势见图5。气泡粒径在61.6数67.2 μm,属于微小气泡;而气泡分形维数在Df=2.05附近小幅波动,随t1的延长变化较小,表明电化学过程中气泡粒径基本不变。微气泡在水体中的稳定状态有助于气泡黏附油珠,利于气浮作用。

图5 污水停留30 min时气泡的de和Df随电化学处理时间t1的变化趋势

2.2 气泡与油珠的相互作用

在处理过程中,气泡与油珠的碰撞、黏附、浮升是气液固三相共同作用的结果,其聚集的大小程度是完成油水分离的关键。气泡与油珠发生有效的黏附、浮升的前提为:气泡与油珠要有一样的运动轨迹,发生接触;气泡与油珠接触后要有效地克服粒子间的范德华力、静电斥力、水动力学斥力等作用,实现气泡与油珠的有效碰撞、黏附和油珠与油珠的聚集;完成前两点的前提下,由于浮力的作用气泡与油珠的共聚体、油珠与油珠的共聚体浮升至水面,实现油水的分离。

微气泡在电化学过程中的动态变化过程见图6(放大1000 倍)。动态条件下,水力动力学斥力阻碍了气泡与油珠的相互作用,大部分油珠分散在气泡周围,油珠与气泡发生黏附;处理时间延长后,油珠在气泡的作用下快速聚集,加快了油珠的上浮分离。

图6 动态条件下气泡与油珠的黏附和油珠的聚集过程

2.3 油珠与气泡对除油效果的影响

2.3.1 处理过程中形成的气泡对除油效果的影响

含聚污水在电化学处理过程中发生电化学反应产生微小气泡。在不同条件下产生不同大小的微气泡,致使微气泡上浮速度不同。粒径小的微气泡浮升速度慢,且比表面积大,更易捕捉小颗粒油珠;粒径大的微气泡浮升速度快,不易黏附油珠,容易破裂,影响气浮作用,降低除油效果。

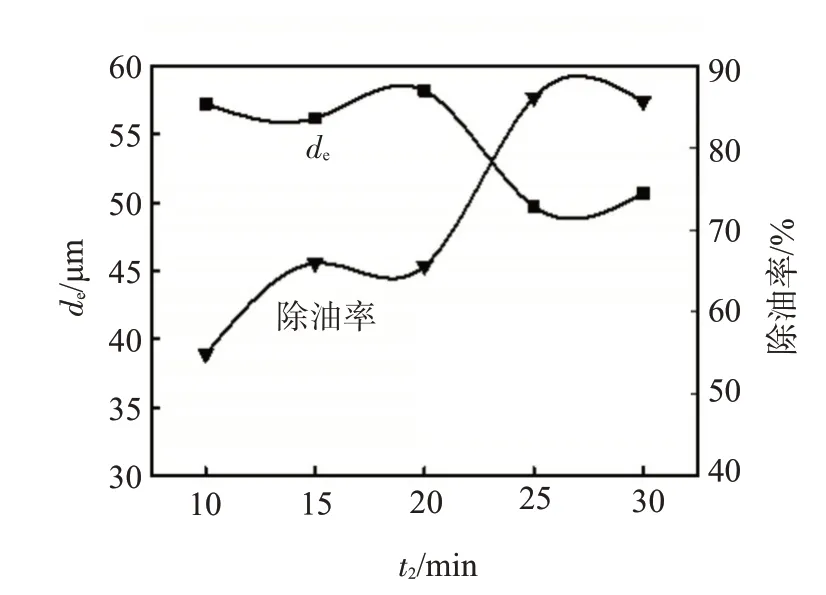

由输出电流为4 A时气泡de和除油率随污水在反应器中动态停留时间t2的变化趋势(图7)可以看出,气泡de值越小除油效果越好。当污水停留时间t2≤20 min 时,气泡de≥56.19 μm;当污水动态停留时间t2从20 min 延长至25 min 时,气泡平均当量圆直径为49.72 μm,除油率从65.60%上升到86.15%,说明在低输出电流条件下较长的停留时间产生粒径较小的气泡,加快气泡和油珠发生更多的有效碰撞和气浮作用,除油效果提高。

图7 输出电流为4 A时气泡de和除油率随污水停留时间t2的变化

2.3.2 油珠变化对除油效果的影响

含油污水中油珠颗粒的形态对电化学除油效果的影响很大。根据斯托克斯沉降定律[12]可知,油珠在水中的上浮速度与油珠直径的平方成正比。大颗粒的油珠与气泡发生碰撞、黏附的机率大,形成大的共聚体颗粒,加快了油珠的浮升速度;而小颗粒的油珠被气泡捕捉的机率小,浮升速度慢,为电化学除油增大了难度。

在输出电流为4 A 时,油珠dn与Df及除油率随停留时间的变化趋势见图8。动态停留时间影响油珠间的聚集。动态处理时间从15 min 延长到25 min 时,油珠粒径从 41.54 μm 增至 57.39 μm。污水在电解槽内停留时间越长,油珠之间发生碰撞的机率越大,增加了油珠的聚集。动态停留时间在10数20 min时,Df在1.96数1.99之间波动,说明短动态停留时间内油珠形态变化不大,聚集大颗粒较少,油珠粒径较小;动态停留时间在25 min 时的Df为1.86,说明在这段时间油珠形态差异较大,小颗粒的油珠聚集为大颗粒的油珠较多,除油率达到86.15%。再次说明在低输出电流条件下,较长的动态停留时间可以提高电化学除油效果。

图8 输出电流为4 A时油珠dn与Df及除油率随停留时间的变化

2.4 电流对电化学除油效果的影响

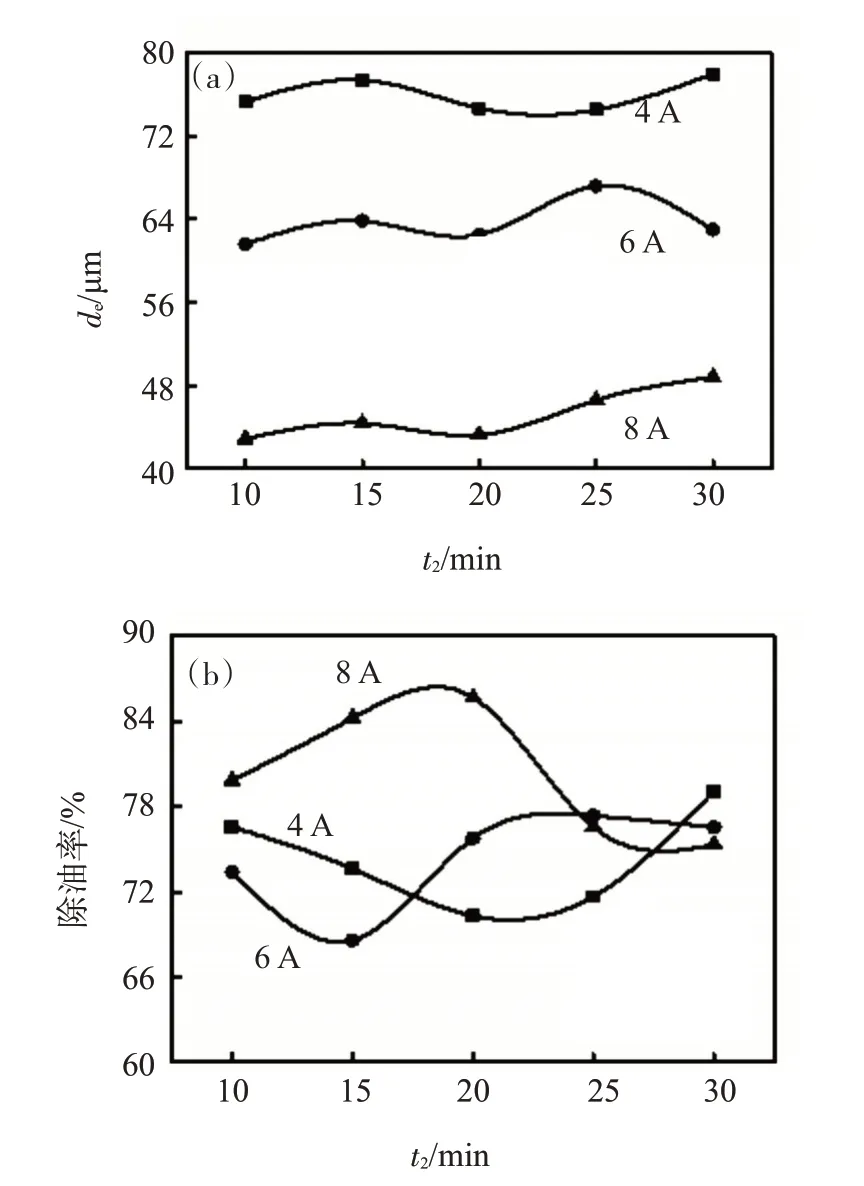

改变输入电流大小和污水动态停留时间t2,选择最佳的电化学条件。在不同电流下,气泡平均当量圆直径de、除油率随污水停留时间t2的变化见图9。输出电流越大气泡de越小,8 A电流下污水停留时间为10数20 min时气泡粒径较小,在较短的停留时间内气泡运动较快,更好地带动油珠颗粒间的碰撞及聚集、发挥气浮作用,提高除油效果,除油率达到80%以上;在4 A 和6 A 电流条件下,产生的气泡粒径较大,不利于与油珠的黏附,除油效果较差;但通过改变污水停留时间,当t2=30 min时,4、6 A电流下的除油效果好于8 A 电流。由此可见,输入电流是影响油滴、气泡形态变化的主要因素,在较高电流下适当缩短动态停留时间,有利于提高除油率;在较低电流下适当延长动态停留时间,有利于提高除油率。

图9 不同电流下气泡de(a)、除油率(b)随停留时间t2的变化

3 结论

电化学处理含聚污水过程中气泡和油珠的分时形态变化有一定的差异。随处理时间延长,油珠颗粒呈聚集变大的趋势,分形维数Df呈小幅振荡增大;气泡的Df在2.05附近波动,气泡当量圆直径de在61.6数67.2 μm 波动;在一定的停留时间内,气泡分时形态变化较小;而油珠分时形态波动较大,与分形维数呈负相关性。

停留时间对除油率影响较小。停留时间长,气泡平均粒径小,油珠平均粒径大;停留时间为25 min时,气泡de=49.72 μm,油珠dn=57.39 μm,除油率达到86.15%。延长停留时间除油率呈上升趋势。

电流是影响油珠气泡分形变化的主要因素。在高的输出电流下,较短的停留时间除油效果好;而在较低的输出电流下,较长的停留时间除油效果较好。