非自行式闪光焊轨车大修工艺探讨

贺 颂 中国铁路上海局集团有限公司科研所

1 背景

上海局工务大修段目前有移动式焊轨车9台,其中非自行式2台,采用中车戚墅堰车辆工艺研究所和上海局科研所联合研制的闪光焊接系统。去年其中一台非自行式3号闪光焊轨车,设备机况不稳定,焊接质量波动大,常出现短路、断火、打滑等现象,焊接不合格率高,重焊概率大,严重影响现场作业质量和效率。故委托上海局科研所对焊轨车系统进行全面的大修,包括机头系统、电气控制柜系统、液压系统、冷却系统和柴油发电机系统。

2 存在的问题及大修项目

3号焊轨车从2010年10月开始投入使用,累积至今一共焊接了1 900多个头,涉及的钢轨有攀钢U75V、鞍钢U75V、武钢U75V、攀钢PD3等。2018年上半年3号车开始陆续出现焊接质量不稳定,其中包括:焊接曲线异常;顶端阶段打滑;连续烧化阶段短路、断火情况;钢轨接头断面灰斑变多等情况。焊接工艺参数已经跟目前的设备机况不相符合,焊接质量稳定性在下降,同时根据总公司TG/GW272-2013《闪光焊轨车检修规则》的规定,3号车已经到达了需要全面检修周期。依据焊轨车检修“预防为主,质量第一”的工作方针,通过对焊轨车系统进行全面的大修,包括机头系统、液压系统、电气系统、冷却系统和柴油发电机系统。通过对焊机的全面拆解检修,改善3号车的机况,提高焊接质量和稳定性,增加现场作业效率。部分大修项目如表1所示。

表1 大修项目类别

3 大修中的改进与创新

根据以往现场使用情况的反馈建议,通过这次大修我们对焊机进行了一定的改进和创新:

(1)增加机头副操作盒。在现场焊轨作业中,存在临线通车的情况,以往出厂的焊机操作面板在机头的一侧,这时就会存在操作人员背对临线操作焊机的情况,安全风险大。为了规避此类安全风险,在机头的另一侧加装一套便携式副操作盒,它具备焊机操作的所有功能。同时增加一套紧急停止按钮,一旦出现情况,操作人员在焊机的两侧任何位置都可以快速停止焊接任务,提高焊机安全保障性,如图1所示。

图1 焊机副操作盒

(2)增加K线中继站。在现场使用的过程中,焊机机头需要频繁调动,连接电气控制柜和焊机机头的16芯K1~K5控制线随机头一起移动,久而久之K线的断线率比较高。由于K线布置在焊轨车架底板下,更换时候需要把底板起开、抽线,工作量大,操作困难。通过这次大修,在焊机吊臂下方做一个航空接头K线中继站,人为的使K线分成两部分,其中控制柜到吊臂这一段,固定在底板下面,只有吊臂到机头这一小段随着焊机在移动。一旦出现断线的情况也只会出现在,吊臂到机头这一段,更换方便,提高作业效率。

(3)电压报警器。作为一种焊机的安全辅助设备,实时监测焊机电压。考虑到电气控制系统的电压调整率为正负20%,为更好的监测焊接过程中发电机端输出电压的稳定性,增设电压监测继电器,如图2所示。

图2 电压报警器

4 焊接工艺

依据TG/GW272-2013《闪光焊轨车检修规则》,大修过后的焊机应做接头型式检验,钢轨焊接接头质量应符合《钢轨焊接》(TB/T1632)的相关要求。

4.1 落锤试验

这次闪光焊工艺参数调试,选用的是攀钢U75V。钢轨的焊接性能取决于其化学成分和力学性能。U75V化学成分和力学性能如表2所示。

表2 U75V化学成分和力学性能

通过对U75V化学成分和力学性能的分析,决定采用以脉动闪光焊工艺为主,前期采用预热闪光焊工艺,两者结合的形式。根据以往调试非自行式戚墅堰焊轨车的经验,选了一组快速送进和长时间焊接的软规范焊接工艺参数作为基础参数,如图3所示。

图3 U75V基础参数

图4 断面灰斑

总焊接时间为120.5 s,使用该套参数一共焊接了5个焊头,5.2 m落锤试验,其中3个两锤断,2个一锤断。焊接曲线上,阶段3到阶段4连续烧化过渡阶段存在电流短路情况。焊接断面整体平齐,5根接头在轨底脚都发现了,大面积的灰斑,颜色较浅呈“亮色”,如图4所示。调整参数思路如下:

(1)U75V含碳量高,加大前期端面的热量输入,提高焊接电压和焊接时间。

(2)阶段3和阶段4做好烧化速度与动架送进速度的匹配,减少电流短路现象。

(3)提高阶段5、6的焊接电压,增加闪光激烈程度,提高轨底脚熔融金属的流动性,已达到消除轨底脚灰斑的目的。

用调整后的参数,再次焊接5根钢轨,经过正火处理,落锤5.2 m,都是两锤不断,锯开断口,断口撕裂状明显,灰斑缺陷小。如图5、图6所示。

图5 调整后的焊接曲线

图6 调整后的U75V焊接参数

通过落锤和断面分析的结果看,前期的调整思路正确。自行再焊10根,落锤结果合格,灰斑面积小。基本确定焊接工艺参数后,一共焊接15根落锤型检轨和15根静弯试验轨,无一断裂。

4.2 静弯试验

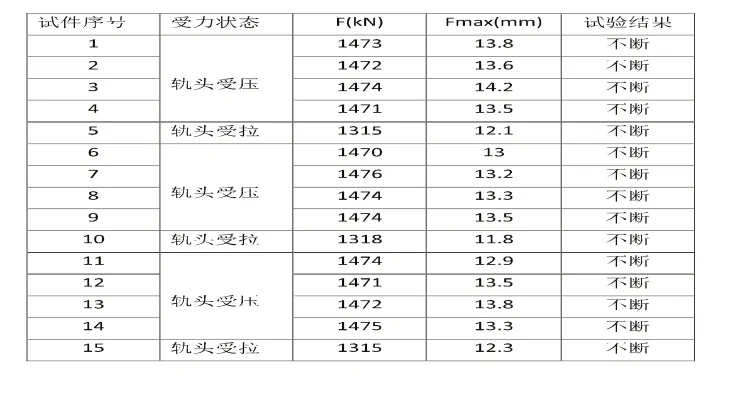

静弯试验的支距为1 m,焊缝居中,焊缝中心承受集中载重。试验规则:每5根试件为1组,其中4根轨头受压,1根轨头受拉,共进行3组。试验要求:轨头受压,F≥1450 kN,不断;轨头受拉,F≥1 300 kN,不断。试验结果如表3所示。

表3 静弯试验数据

5 焊轨车保养维护建议

从3号车这次大修的情况看,经过长期的使用,焊机磨损主要出现在机头系统和液压系统上。针对这些故障率高,影响大的地方,在焊机的日常保养上提出几点建议:

(1)做好机头的润滑工作。特别是中心轴和推瘤活塞杆位置,如果润滑不到位,会产生干磨、爬行和间歇性响声,影响推瘤质量。

(2)做好焊后飞溅物清理工作。尤其是中心轴、顶锻杆电极,当飞溅物积累过多,焊机运动受阻,导致中心轴变形。

(3)做好液压系统保养。使用推荐液压油;防止空气进入;定期清洗检查过滤器。

6 结束语

通过对焊轨车的全面拆解大修,增加一些创新型辅助功能,总体上提高设备的焊接质量,延长设备的使用寿命。同时,通过大修发现设备在现场使用过程中,发生故障的原因,提出日常保养的建议,使焊机处在一种高效、良性的状态,为铁路建设服务。