MCC400A型电动轮汽车后悬挂优越性分析

王新民

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

油气悬挂是电动轮汽车的重要组成部件,连接车桥与大梁,承担载重,其减震功能,为降低电动轮汽车机械故障、驾驶舒适性提供必备条件[1]。油气介质为悬挂提供初始的弹性,而油气介质作为气液两相流体[2],其在悬挂内部的流动状况对应着悬挂的减震性能,关联悬挂的总的弹性系数[3],影响车辆行驶时的平顺性、稳定性、安全性[4]。

2 油气悬挂基本构造与组成

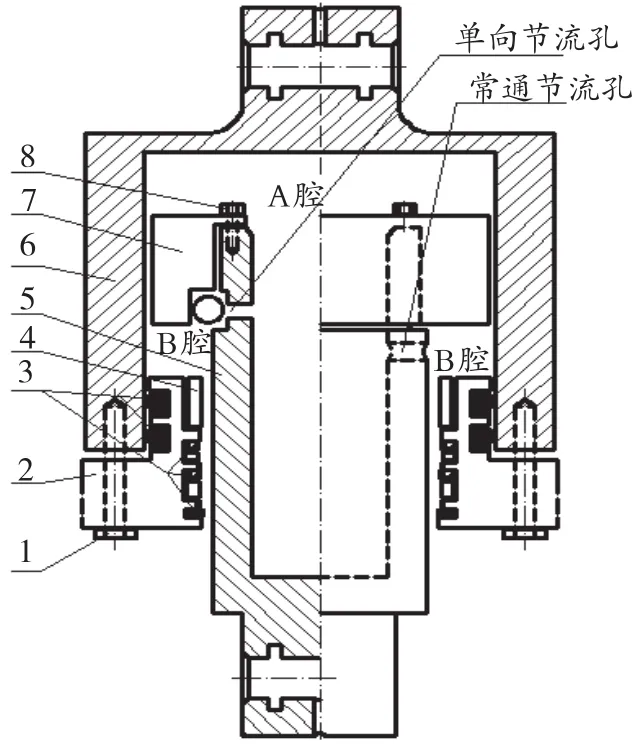

如图1所示,油气悬挂的组成件,主要包括缸筒6、活塞杆5、下导座2、活塞7与密封3等,并按一定的位置顺序集成在一起,内部预充规定压力及成比例的油气介质,以实现承担载荷变化时的伸缩运动功能,达到车辆减震的目的。

图1 悬挂结构示意

3 油气悬挂减震运动的过程分析

3.1 油气悬挂减震运动的基础条件

油气悬挂是一种液压容器,在悬挂内部,A腔与B腔之间依靠两种阻尼[5]小孔相通,一种位于活塞体下部,油道口有弹子球,拉伸时依靠弹子球关闭,只有压缩时相通;另一种是更小的常通孔,这是压缩和拉伸运动时油气介质流动需要的正常的通道;另外,缸壁与活塞之间,也存在泄漏通道,通常情况下,泄漏量很小。

介质液压油,其压缩能力量很小,可以保证在介质气体被大规模压缩或泄漏的情况下,活塞不会与缸筒发生机械相碰,此外液压油还有润滑等作用。介质气体则主要是在运动初始时期起到减震的作用。

3.2 油气悬挂介质流动与平衡原理

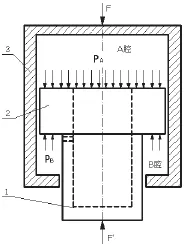

如图2所示,当悬挂承载增加,活塞被作压缩作用时,A腔因容积减小而压力[6]升高,B腔因容积增大而压力减小,A腔压力大于B腔压力,油气介质通过两种孔从A腔流入B腔。油气介质被压缩,使AB腔总容积减小,总压力升高,避免类似机械式的碰撞发生,最终A腔与B腔压力相等,活塞不能再移动,而是平衡在某一位置,即对应着某一个承载量。当承载减小,活塞被作拉伸作用时,作用过程与压缩时相反,但此时单向通道的弹子球关闭了通道,只有常通小孔起流通作用。

图2 悬挂运动过程示意

3.3 油气悬挂承载压力与活塞杆外径的关系

如图2所示,悬挂在静止状态下,A腔与B腔的油气压力是相等的。活塞A腔的作用面积 大于活塞在B腔的作用面积 。两者面积之差产生有效承载压力的面积,其实就是活塞杆的横截面的面积。

悬挂内部总压力不变的情况下,活塞杆的外直径越大,有效承载压力的面积就越大,对外承担载荷的能力就越充足。在一定的外载荷的条件下,活塞杆的外直径越大,缸内平衡运动的最终压力越低,一方面提供了利于减震的基础条件,对电动轮汽车的驾驶舒适性有利,另一方面对悬挂的密封使用也有优势,对减少悬挂故障和提高悬挂的使用寿命都有积极的意义。

3.4 油气悬挂压缩与拉伸运动状况分析

在载荷变化的过程中,悬挂缸内的压力从一个平衡点到另一个平衡点,对应着 A、B腔容积的变化过程,实际上就是油气介质在A腔与B腔之间流动,以实现缓冲作用的过程。而A腔与B腔之间的通道孔径非常狭小,对油气介质流动产生阻尼作用,决定性地控制着油气介质的流动速度,并进而可实际地影响着悬挂动态拉伸与压缩时的行程变化幅度。可见,混合气体的弹性只是缓解载荷冲击过程中的初期起作用;持续的大行程的冲击震动,是依靠阻尼孔的通道所产生的阻尼作用,以控制油气介质的流动速度的方式来完成的。

3.4.1 压缩过程的减震性能

悬挂在外力载荷F作用下的压缩过程中,双向常通孔及单向孔都在导通状态,ρ为介质密度、 ζ为局部

3.4.2 拉伸过程的减震性能与介质摩擦产生内热

悬挂在外部压缩载荷F变小或消失的时候,悬挂将作拉伸运动。悬挂在拉升过程中,单向孔是关闭状态, ρ为介质密度、 ζ为局部压力损失系数,起步流速由于B腔总容积远小于A腔总容积,活塞在悬挂内作拉伸运动的过程中,B腔的容积进一步压缩,且由于B腔的压缩比例很大,使B腔的压力PB升高很快,因此油气混合介质从B腔流向A腔的起步流速ν拉伸较大,且B腔至A腔的流通截面积较小,升高的压力差△PB将在活塞下部产生大的作用力并能持续较长的时间,可以平衡活塞上部因PA作用而产生的部分作用力,使活塞拉伸的速度减慢,并有利于减小拉伸幅度,实现减震的目的。

△PB升高的同时,油气混合介质从B腔流向A腔的起步流速ν拉伸较大,产生大的流速冲击,介质摩擦将产生大量的热,对密封的使用寿命有不利的影响。

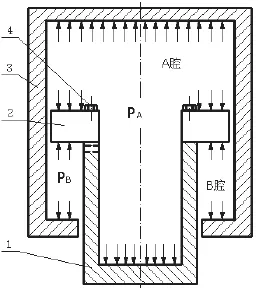

3.5 拉伸减震过程对活塞及下导座固定螺栓的作用力影响

如图3所示,悬挂在作拉伸运动的过程中,B腔的液压力PB将迅速升高,压力差△PB将在活塞下部产生大的作用力,可以平衡活塞上部因PA作用而产生的部分作用力,以实现减震的目的;同时,这对平衡作用力实际表现为对活塞的向上作用与对活塞杆的向下作用,即活塞与活塞杆的受力作用效果相反,并转化成活塞固定螺栓的拉伸力作用。活塞固定螺栓受到的拉伸力作用的大小,其影响因素主要有外界载荷及活塞与活塞杆的面积差。在外界载荷相同的情况下,活塞与活塞杆的面积差值越大,活塞固定螺栓受到的拉力[8]越大。由于B腔压力同时作用于下导座,且受力作用面积为活塞与活塞杆截面的面积差,因此下导座固定螺栓受到的最大拉力与活塞固定螺栓受到的最大拉力等效。

图3 活塞固定螺栓受力

4 MCC400A型后悬挂与载重同吨位某型车后悬挂的比较

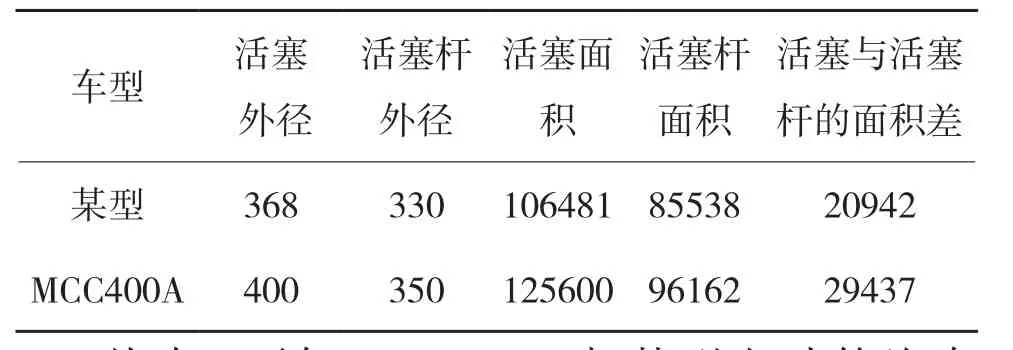

表1是通过测量获得的两型车辆后悬挂的尺寸数据,直径单位是毫米,面积单位是平方毫米。

表1 MCC400A与某型车后悬挂的主要结构尺寸

从表1可知,M CC400A与某型电动轮汽车的额定载重都是220t的情况下,在活塞杆的外径方面,MCC400A型比某型的数值大,增大值为:(350-330)/330=6.1%,说明MCC400A型后悬挂的压缩减震性能比某型已有略胜,即MCC400A型后悬挂缸内的总压力更低,这对减少漏油故障及提高悬挂的使用寿命有利;在活塞与活塞杆的面积差值方面,MCC400A型比某型大得多,增大值为:(29437-20942)/20942=40.5%,说明MCC400A后悬挂的拉伸减震性能可以胜出某型十分之四,即MCC400A型后悬挂缸内的总压力被内部平衡释放的能力更强,这对拉伸减震有利,总之MCC400A型后悬挂比某型有更优越的减震性能,使车辆具有更舒适、机械故障更少的特点。

在活塞与活塞杆的连接固定方式方面,某型电动轮汽车的后悬挂采用了直接的焊接方式固定,具有连接牢固的优点,但是活塞在维修方面难于拆卸,再焊接的工艺要求高;MCC400A型后悬挂采用了螺栓方式固定,具有容易拆卸、方便维修的优点,但是在拉伸交变载荷长时间反复作用的情况下,所采用的活塞固定螺栓有疲劳损坏的可能性。

5 油气悬挂的使用要求

油气悬挂在使用中要发挥良好的性能,基本要求是:油气混合比例合适,节流弹子球单向作用准确,无外泄漏,活塞与缸间内泄漏小。

要保证B腔有完全的油,需要排除B腔的空气,这有两方面的意义:一是保证悬挂的油气比例正常,二是不能有氧化性能的空气。第一种方法,加油从常通小孔流入,空气从节流孔排出(两种小孔在制造时给出了高度差)。由于从常通小孔流入很慢,所以需要缓慢加油。当加油太快,活塞杆的油位迅速从常通小孔升到单向节流孔后,此时B腔的空气将被封闭。油很难再流入B腔,造成实际油量不足。第二种方法,待悬挂已经安装在车辆后,使活塞杆完全伸出,目的在于使B腔在完全无空气状态下加满油,而后让活塞杆缩回到标准的油位,同时排出部分油。

其次, 预充气压要达到标准要求。按标准的高度加油、充气,不仅是要保证悬挂的高度、压力,且是实现正确的油气介质比例的措施,更是悬挂获得良好使用性能的先决条件之一。

对于悬挂的下导座固定螺栓、活塞固定螺栓,要跟踪统计使用时间,根据预期使用寿命,在维修过程中计划有选择地进行报废并更换新件。

6 悬挂故障分析

悬挂漏油,将造成减震性能降低甚至消失,进一步发展成严重故障。

单向节流孔关闭不严,弹子球座孔磨损不规则,将使单向关不死(快速拉伸),而出现减震性能变差,并伴随“咣”响。

如果气压太高,使悬挂的高度超出行程,各个悬挂高度不一,不但对悬挂本身使用不利,还将降低整车的减震性能,容易伴随其它故障早期发生,如钣金件变形、裂纹等。

7 悬挂修理

7.1 悬挂分解的工艺流程

(1)拆解缸筒和活塞杆上轴承限位卡环,采用加热轴承座孔外圈的方式拆除关节轴承。

(2)在悬挂缸筒座孔处安装起吊软绳,用起重机将悬挂总成吊起,使悬挂呈垂直状态安装到拆装架上,紧固好连接螺栓。

(3)拆除充气阀防护罩,参照悬挂放气标准放净悬挂内部气压力后,拆除充气阀、压力传感器以及缸筒上各种堵塞。

(4)拆除活塞杆放油堵塞,将悬挂内的油液排放到废油收集容器中。油液排放净后,转动拆装架使悬挂处于水平位置,拆解下导座螺栓与垫片。

(5)转动拆装架使悬挂活塞杆垂直向上,安装起吊绳,用起重机将活塞杆组件从缸筒中滑出并吊运到分解平台上,进一步分解活塞固定螺栓。

(6)将下导座总成从活塞杆中滑出,拆下活塞耐磨套。拆解下导座耐磨套、双唇密封、防尘密封、“0”形圈组件。

7.2 悬挂组装前备件检测流程

油气悬挂是一种高压容器,从此前分析得知,悬挂的活塞杆处的外部泄漏,将造成悬挂无法实现减震性能,缸壁泄漏将改变正常的阻尼通道的面积,降低减震性能,缩短缓冲时间。

因此在悬挂组装前,必须对缸筒内壁、活塞外表面、活塞杆外表面、下导座内壁等进行粗糙度检查,及测量缸筒内径、活塞杆外径、下导座内径、活塞外径等尺寸,保证备件的尺寸数据在配合公差范围内。

7.3 悬挂组装的工艺流程

组装前的注意事项:必须在干净、无尘的工作区域完成组装。所有部件必须彻底清洁、干燥并且无灰尘或锈皮。用新鲜的悬挂缸油润滑全部内部零部件和孔。

(1)悬挂缸下导座总成的配装。对后悬挂下导座、下导座压板整体均匀加热到可以安装耐磨套的程度后,安装下导座耐磨套。等它们冷却至室温后,将防尘密封,双唇密封、“0”形圈和支承环安装在下导座相应的环槽部位。

(2)用悬挂油润滑下导座所有密封及耐磨套后,将下导座总成滑进经润滑的活塞杆中。安装活塞到活塞杆端,装好活塞固定螺栓。

(3)吊装缸筒到拆装架紧固好连接螺栓,转动拆装架,使缸筒处于轴承座孔端向下的垂直状态。

(4)安装充气阀及缸筒所有堵塞,往缸筒内加注液力传动油(需要预留活塞杆组件安装的空间)。

(5)起吊经润滑的活塞杆组件,将活塞、下导座滑入缸筒中(安装活塞杆组件时要小心以防止损坏加工表面和镀铬表面)。安装活塞杆放油堵塞。用压杆将下导座完全滑入缸筒中后取出压杆,安装下导座螺栓和垫圈并将螺栓拧至标准扭矩。

(6)安装充气阀,使用新的气阀“0”形密封圈。将充气阀的大六角拧紧至标准扭矩。安装气阀防护罩。

(7)悬挂总成下架,进行压力测试,在水箱中检测有无气泡形成。如果有气泡形成则必须重新分解,查找泄漏原因,在泄漏点被处理好后才可以重新组装,并需要再次进行压力测试。

8 结束语

电动轮汽车的油气悬挂结构制造精密,故障检修难度大,且更换备件费用高。在此分析了MCC400A型后悬挂的原理、结构特点,其具有卓越的减震性能和使用寿命长的优点,并提出了使用、维修方面的要求和注意措施,以供业界人员参考。