浅谈降低铜冶炼生产过程废水处理成本的措施

顾 瑞,王文斌

(金隆铜业有限公司,安徽 铜陵 244021)

关健词:铜冶炼;废酸;废水;新水;处理成本

1 引言

金隆铜业有限公司(以下简称金隆)作为一家大型铜冶炼企业,目前已形成阴极铜450kt/a,硫酸1200 kt/a的生产规模[1],铜冶炼及冶炼烟气制酸生产过程中产生大量的废酸、废水。近年来,随着环保形势的日益严峻,金隆加大环保投入,对全厂进行清污分流,先后增设了路面冲洗系统、场面雨水收集系统、初期雨水处理系统、电化学废水深度处理系统。但巨大的废水处理量,大大增加了公司的生产成本。经统计,2016年经处理后外排废水量近3500 m3/d。为减少废水处理量,降低废水处理成本,金隆公司积极梳理、排查生产流程中用水及废水产生情况,通过采取工艺流程优化、废水合理利用等措施,在节水、降低废水处理成本方面取得显著成果。

2 现状分析与优化改进

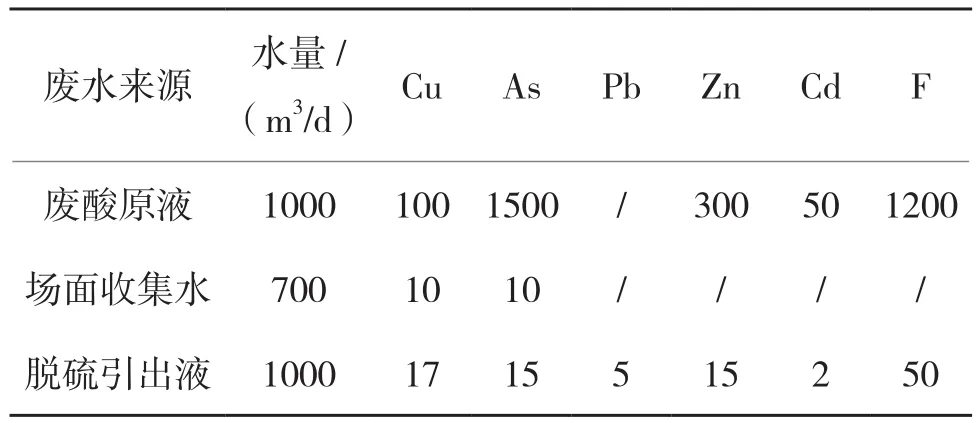

梳理、排查生产过程中主要废酸、废水的来源情况及新水使用情况。主要废水来源见表1。

表1 废水水质及水量情况 mg/L

2.1 优化工艺,减少废酸废水量

针对主要废水来源,通过优化工艺控制、调整参数,逐步降低废水产生量,具体措施如下:

(1)铜冶炼生产过程中产生的烟气含有高浓度的二氧化硫,一般用于制取硫酸。由于烟气中含有大量的铜、砷、铅、锌、氟等杂质,对硫酸产品品质及制酸设备的稳定运行产生影响。制酸前,需对烟气进行洗涤净化,保证送往制酸系统的烟气中尘、氟等杂质含量在合理的指标范围内[2]。在烟气洗涤净化过程中,SO3、铜、砷、铅、锌、氟等杂质进入洗涤循环酸中,且逐渐富集,浓度不断提高。为保证烟气的洗涤效果,需要引出部分循环稀酸,补充部分新水,降低洗涤循环酸浓度。引出的废酸中酸度较高,铜、砷、铅、锌、氟等杂质含量较高,且受前端工序影响杂质含量存在波动。通过循环酸成分分析指标,及时调整净化系统新水补水量,控制循环酸中H2SO4、Cu、As、Zn、F的杂质元素在一个相对稳定的范围内。在不影响烟气净化指标的前提下,逐步降低净化系统新水补水量,以达到降低废酸产生量的目的。通过逐步调整,烟气净化工序新水用量减少,废酸引出量大大降低。同步跟踪制酸系统主风机出口烟气净化指标无明显变化,均在合理范围内[3]。

(2)铜冶炼环集脱硫系统及烟气制酸尾气脱硫系统均采用镁法脱硫工艺,为保证脱硫系统循环液中离子浓度及水平衡[4],环集脱硫系统及烟气制酸尾气脱硫系统均需引出部分循环液至废水处理工序处理,引出循环液浓度偏低、引出量较大。通过优化改进脱硫系统固液分离池底流引出管线,提高浓密机底流浆液浓度。另,在此基础上逐步降低环集脱硫系统循环液引出量,并观察、跟踪降低循环液引出量,是否影响脱硫尾排指标,以及脱硫循环液是否存在亚硫酸镁结晶现象。通过摸索、调整,在不影响脱硫系统烟气SO2脱除效率及系统稳定运行的前提下,脱硫循环液引出量大幅降低。

(3)加强生产过程管理,生产现场清理工作以清扫为主,极力避免使用新水进行场面冲洗、设备清理及长流水等现象,减少清洗废水的产生。

2.2 回用部分清洁废水,减少废水量

根据生产过程中用水需求的不同,通过优化工艺流程,合理回收部分清洁废水,用于对用水水质要求不高的环节。具体措施如下:

(1)制酸烟气净化工序稀酸循环泵轴密封水流入区域场面地坑后,混入净化工序引出废酸中,增加废酸产生量。通过在烟气净化工序区域内新增一收集地坑,收集净化区域稀酸泵轴封水等清洁废水,再通过泵输送至二级动力波洗涤塔(DWII),作为净化系统补水,取代部分新水,每天可节约新水用量约100m3/d;同时减少废酸量约100m3/d。

(2)制酸干吸区域收集的场面废水呈酸性,杂质含量低。通过管线优化,将该部分酸性废水输送至烟气净化工序二级动力波洗涤塔,作为净化系统补水,取代部分新水。减少酸性废水处理量的同时,达到了节约新水的目的。

(3)废酸废水处理过程中需添加石灰乳、硫酸亚铁、消石灰、硫酸铝等药剂,药剂的溶解消耗大量新水,增加外排废水量。通过增设泵及管线,将中和工序出口废水回用于硫酸亚铁、消石灰、硫酸铝、PAM等药剂的溶解,减少新水用量。

2.3 优化工艺流程及控制,降低废水处理成本

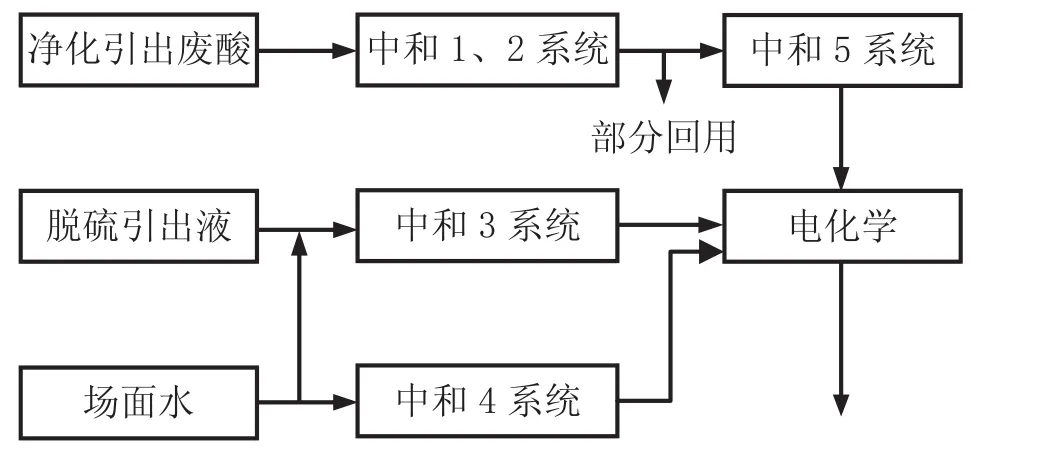

利用现有废水处理设施,根据废水来源及性质的不同,合理分配,采用不同的处理工艺流程,优化后废水处理工艺流程见图1。

图 1 优化后废水处理工艺流程

(1)废酸原液,硫酸烟气净化工序引出废酸,H2SO4浓度较高,成分复杂,Cu、As、Zn、Pb、F等有害重金属含量较高,处理难度大,处理工艺流程长。采用经硫化→石膏→中和→除氟→电化学的处理流程。

(2)脱硫引出液,镁法脱硫系统引出循环液,呈碱性,Cu、As等重金属含量相对较低,但Mg2+、SO3

2-离子浓度较高;与电解车间、酸库区域所产生的酸性场面废水,在中和3系统混合处理后,再进入电化学深度处理。

(3)场面水,指厂区各区域地坑收集水,含有少量Cu、As等重金属。各区域地坑水泵送至3#场面水池汇集混合后,在中和4系统通过添加硫酸亚铁、电石渣浆液,经曝气氧化、絮凝沉降,脱除其中的Cu、AS、F后,再进入电化学深度处理。

(4)废水中和处理工艺所采用的电石渣+Fe2SO4化学沉淀法,药剂投加很难随水质波动而及时调整,药剂需过量添加。系统进口废水所含重金属浓度变化、或药剂添加量不足,均可能导致排水波动,甚至不达标。不同来源的废水经过不同的工艺流程初步处理后,其中绝大部分的Cu、As、Pb等重金属离子已被脱除,再通过电化学废水深度处理,保证外排废水的稳定达标[6]。由于电化学系统进口废水重金属浓度较低,对电化学系统硅整流控制参数进行优化,降低电化学废水深度处理系统电耗、极板消耗。

(5)通过中和废水处理工序废水硫化物化验分析数据对比,确认现场氧化泵氧化效果,停运部分氧化设备后,节省了大量的电耗,而且排水指标仍远低于国家规定指标。停运运转设备总功率约206 kW。

3 节水、降本效益测算

通过对生产过程废水产生、新水使用情况的梳理、排查,加强操作管理,并采取一系列优化改进措施。在节约新水用量、降低废水处理量、降低废水处理成本方面,取得显著成果。

(1)对比2016年,2017年全年新水用量减少约1155000t;

(2)烟气净化工序废酸引出量大幅降低,相比2017年初,每天废酸处理量减少500m3;

(3)废水处理工序外排废水量大幅下降,相比2017年初,每日外排废水量减少1500m3;

(4)电化学电耗、铁极板消耗大幅降低,电化学废水处理成本降低约1.5元/m3;

(5)经济效益测算,见表 2。

表2 经济效益测算(按照全年350d计算)

4 结语

针对生产废水处理量大、处理成本高的现状,通过对生产过程废水产生、新水使用情况的梳理、排查,通过加强操作管理、合理分配废水处理工艺流程、优化工艺控制参数、回收利用清洁废水,实现水资源的循环利用等一系列优化改进措施,在节约新水用量、降低废水处理量、降低废水处理成本方面,取得显著成果。为排水指标的稳定达标提供了保障,环保效益显著。