水平连铸牵引系统优化设计及关键技术研究

刘长荣

(江西铜业加工事业部,江西 南昌 330096)

1 引言

由于铸轧法具有工艺流程短、产品性能稳定、能耗低、生产效率高、成本低等特点,所以被广泛应用于精密铜盘管生产工艺[1-3]。近年来,国内外学者对水平连铸生产技术已进行了大量而深入的研究,陈均言对国内外水平连铸发展情况进行了研究,研究分析了水平连铸的优点以及应用情况[4]。肖世海研究了水平连铸机的发展,研究了水平连铸机在钢铁行业中的应用与发展[5]。范其良研究了水平连铸拉坯频率对铸坯表面质量影响,探究了不同拉坯频率对铸坯质量的影响[6]。上述研究中主要集中在水平连铸的发展以及设备对质量的影响中,而对水平连铸的牵引程序鲜有报道,本文主要研究水平连铸牵引程序的优化以及优化对产能和质量的影响。

2 原系统特点和缺陷

水平连铸是精密圆盘铜管生产的重要组成部分,是生产的首要工序,为圆盘铜管提供合格优质的铸坯,因此,水平连铸的使用质量直接影响了圆盘铜管精深加工的持续稳定生产。而水平连铸的关键就是牵引。

铸坯牵引步进驱动,由1台编程器控制伺服驱动器来实现。编程器使用了BJP-11001型号,该型号的编程器,有8个输入点和5个输出点。8个输入点包括了4个程序选择,1个手动信号,1个停止信号,1个长度清零信号,1个运行命令信号。在实际使用中,牵引程序通道只有4个,只能切换4套程序使用,不利于铸坯牵引工艺的调整。在国内,此型号的牵引编程器无法做到扩展,用仅有的4个通道编排的牵引程序在生产中将结晶固相线基本固定在模具的4个位置,随着牵引时间增加,造成模具的4个位置磨损,缩短模具寿命,引发铸坯表面沟槽、表面粗糙缺陷的产生,使铸坯质量下降和波动。

3 编程器输出通道扩展研究和应用

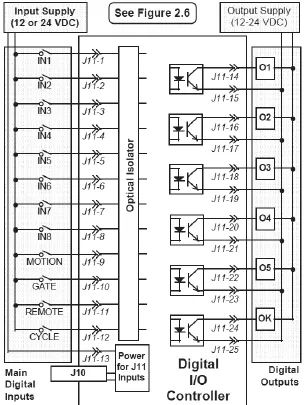

图1是编程器的I/O接口图,左侧是8个可定义的输入点,右侧是可定义的输出点。输入点采用源极输入,24V直流电源。输出通过光耦信号,控制晶体管输出24V信号。

图1 编程器的I/O接口图

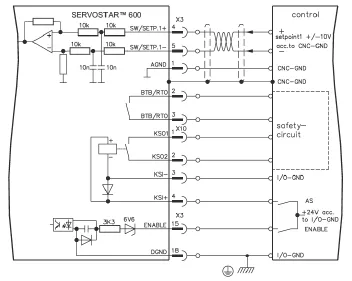

编程器与牵引电机驱动器的连接见图2。通过编程器给驱动器运行指令,实现需要的牵引工艺。驱动器通过步进电源线和角度编码器控制伺服电机的转速、步进方向和步数。

在程序的控制工艺上,采用一定的转动频率旋转到设定的步数。将1个转动循环动作分解为为一进,两退。分10段牵引程序独立运行。I1,I2,I5,I8作为程序选择的输入组合。按一进两退的工艺进行牵引,Q1,Q2,Q3,Q4为输出的程序指示,硬件上通过10个程序选择按钮和PLC输入输出模块,进行组合,新增6个扩容通道,实现10个不同进、退、停速度和位移编程支持。

图2 编程器与牵引驱动器的连接

4 铜管坯牵引程序设计

铜管坯牵引程序是铜管坯质量的关键因素,本设计基于液穴基本稳定的前提通过改变动作频率来逐段改变固相线位置以达到最优结晶点、金相组织、表面状况。

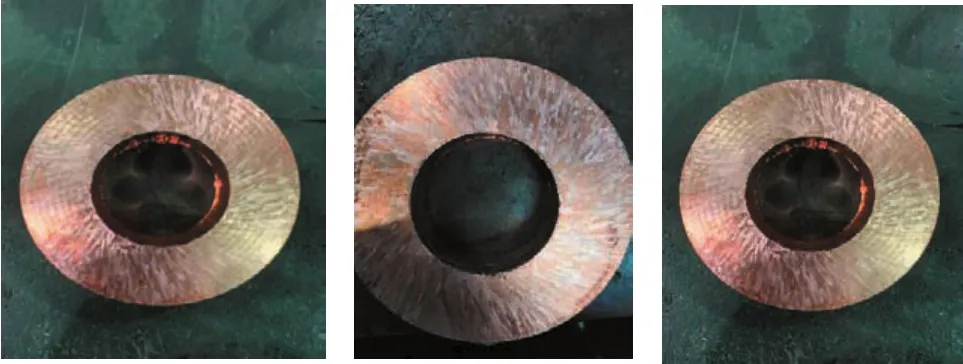

铜管坯牵引程序由拉-退-停三种状态进行组合编排,“拉”状态下液穴填充变大,“退”状态下液穴压缩变小,“停”状态下液穴缓和过渡。铜管坯牵引程序编排的关键是通过控制三种状态的位移和速率来达到液穴和结晶的动态平衡至趋于稳定。同时理论编排程序在实际应用中需要根据设备工况进行调整和实验,铜管坯牵引轮表面摩擦力引起的状态延迟,步进电机联轴器驱动误差,变速齿轮的齿隙变化均是需要考虑和计算的因素。最终通过不断实验金相(如图3)验证推导出最优适用主程序(如表1中程序2、5、8、10)。

图3 金相图

表1 牵引程序

主程序建立后,考虑到石墨模具同一结晶面磨损情况,在主程序附近扩展2~3个频率改变的附属程序,从而在稳定液穴的前提下不断改变结晶点和固相线,在牵引时充分利用模具的结晶位置,以解决模具寿命和表面粗糙沟槽问题。本设计通过新创程序编排计算公式和方法,可以快速编排出双头或单头慢速程序和多头快速程序,实现100~500mm/min速率的大范围稳定牵引,从使用效果来看,铸坯表面裂纹明显减少,石墨模具的使用寿命由原来的48.21h延长至90h以上。铸坯金相合格率由91.89%提升至94.95%。

5 结束语

(1) 通过对程序的优化组合创新,实现了多通道水平连铸牵引程序,在原霍尔摩根电控系统上进行了自主扩展,避免了整个系统升级投资。

(2) 通过牵引程序设计研究,石墨模具的使用寿命由原来的48.21h延长至90h以上。铸坯金相合格率由91.895%提升至94.95%。

(3) 创立铜管坯牵引程序编排计算方法,提高水平连铸牵引程序设计效率,为牵引程序快速设计奠定了基础。