2250mm热轧板坯库上料系统升级优化应用实践

刘爱军

(河北钢铁集团邯钢集团邯宝热轧厂,河北 邯郸 056015)

邯宝2250mm热轧厂是一条生产热轧卷板的现代化生产线,设计年生产能力为500万吨,可轧制厚度为1.2mm~25.4mm规格的带钢,而热轧板坯库是衔接炼钢和热轧生产线的中间纽带,板坯库设备承担炼钢板坯的下线和热轧原料的上线,设备的稳定性直接制约两条产线的正常生产。由于设备设计缺陷等原因,在实际生产过程中,板坯库设备存在故障率高、维护量大等诸多问题,对生产造成了很大的影响。我们通过对设备进行一系列改造,降低了设备故障,为正常生产提供了保障,本文主要针对设备改造和优化内容进行总结,为同类生产线提供设备改造参考。

1 设备组成及存在问题

热轧板坯库设备主要包括上料辊道、2套卸板台。上料辊道与炼钢出坯辊道和加热炉装钢辊道连接,完成板坯的输送,包括电机、减速机和辊道,卸板台主要用来把板坯库内需要上料进行轧制的板坯由卸板台通过推钢机推至上料辊道上,完成上料功能,包括推钢机、升降台和卸板台。

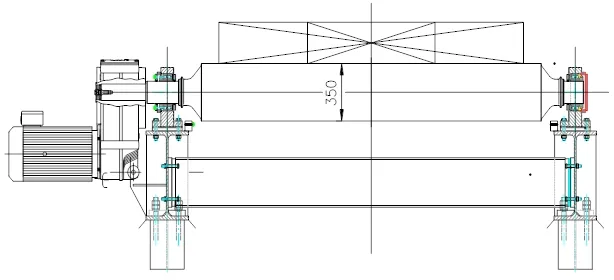

在日常的设备运行中,由于辊道和卸板台设计问题,对生产造成了很大的影响。主要表现在:上料辊道辊子原设计为直径350空心辊、轴承座比较单薄、传动方式为悬挂式减速机传动,经常出现辊子断裂、轴承损坏、轴承座断裂、减速机损坏等事故,对热轧板坯上料和炼钢板坯下线造成了很大的影响,每天的设备事故时间均在30分钟以上,严重影响了生产节奏。卸板台在使用过程中,由于推钢机的同步性较差、卸板台升降臂的销轴磨损等,经常造成上料板坯歪斜、升降台无法提升到位等故障。针对日常出现的设备问题我们进行了大量的维护和改进,但是上料辊道和卸板台的故障率还是居高不下,对板坯库上料造成了很大的影响。图1图2为改进前辊道和卸板台示意图。

图1 改进前辊道

图2 改进前卸板台

2 设备改造

板坯库上料系统优化主要包括两部分内容,即上料辊道部分和卸板台部分。

2.1 辊道部分

针对辊道发生的故障部位和原因,经过详细研究讨论,对辊道进行逐步改进。

2.1.1 辊子改进

参照热轧加热炉辊道设计进行改造,将原350空心辊改为400实心辊,减少由于板坯冲击对辊子和轴承座的损伤。

2.1.2 减速机及传动方式改进

原直连悬挂式减速机,当辊子受到冲击后,易造成减速机螺栓断裂、减速机损坏等故障,我们将减速机改为独立的电机减速机,与辊道连接方式改为万向轴连接方式,以减少上料板坯对辊子冲击时造成减速机损坏。

2.1.3 辊道底座改造

在辊子和减速机及传动方式改造完成后,由于原设计辊道底座钢板厚度为20mm,易出现底座变形造成辊子歪斜轴承卡死故障,我们将板坯库辊道底座进行了改造。将钢板加厚为45mm,考虑到卸板台处辊道下部基础为空心结构,将底座加工为整体式底座,16支辊为一个底座,这样就增加了辊道底座的强度,同时消除了卸板台处基础损坏对底座的影响,大大增强了辊道底座的强度。

图3 改进后辊道

2.2 卸板台部分

卸板台共有两套,02、03跨各一套,均布置于上料辊道的东侧,在使用过程中设备故障率特别高,每次定修的维护量特别大,虽然经过很多的加固改造等,但是故障率仍然居高不下。

2.2.1 设计思路

我们借鉴天车使用原理,提出了固定式龙门提升机的设计思路,经过多方论证和计算,认为固定式龙门提升机从使用功能和上料节奏上完全可以代替卸板台满足热轧厂上料节奏的要求。

经过与起重机厂的多次技术交流,完善了结构设计和详细参数设计及设备选型。

2.2.2 设备组成

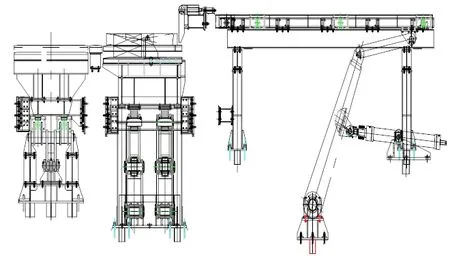

固定式龙门提升机结构主要包括:主体支架、传动平台、两台传动电机、两台减速机、两套卷筒、两套定滑轮、四套制动抱闸、一个板坯夹钳。

2.2.3 设备工作原理

固定式龙门提升机工作原理为:板坯库天车将需要上料的两块板坯吊至上料辊道上,辊道将板坯输送到提升机下部,操作人员扳动提升机夹钳下降手柄,夹钳下降至板坯后,夹钳开闭器打开,电机驱动减速机带动卷筒转动,带动夹钳上升,夹钳4个钳臂将上部板坯夹住后上升,待上块板坯离开下部板坯后,操作人员开动辊道将板坯输送到加热炉装钢辊道上,然后扳动提升机手柄下降夹钳,板坯放至辊道上后,夹钳继续下降,开闭器闭合,夹钳上升,开动辊道将该板坯输送至上料辊道上,提升机完成上料操作。

图4 固定式龙门提升机

3 结语

通过对板坯库上料设备故障分析,找出问题根源,提出解决问题方法,进行相应的设备改造和优化,有效降低了实际生产中设备事故停机时间,为生产稳定性和连续性提供了保证。