成套起重设备拆卸超高层建筑内爬塔吊实践研究

武来生

(广东巨正建设项目管理有限公司,广东 珠海 519000)

0 引言

近年来随着超高层建筑的大量涌现,工程中越来越广泛地使用内爬塔式起重机(以下简称内爬塔吊)。内爬塔吊的安装是在低层或地面环境下进行的,面临的技术与安全问题容易解决,当工程接近竣工时,内爬塔吊的使用已处于超高空的复杂环境状态下,这时拆卸内爬塔吊工作也变得比较困难和异常危险。如何在工程实践中科学组织与安全拆卸内爬塔吊就成为工程管理者与工程技术人员亟待共同研究解决的现实问题。高空拆卸内爬塔吊作为一项新技术,通过实践证明采用组合成套起重设备拆卸内爬塔吊的方法是一个安全可行、经济高效、专业性强、综合效果较好的方法。

1 工程概况

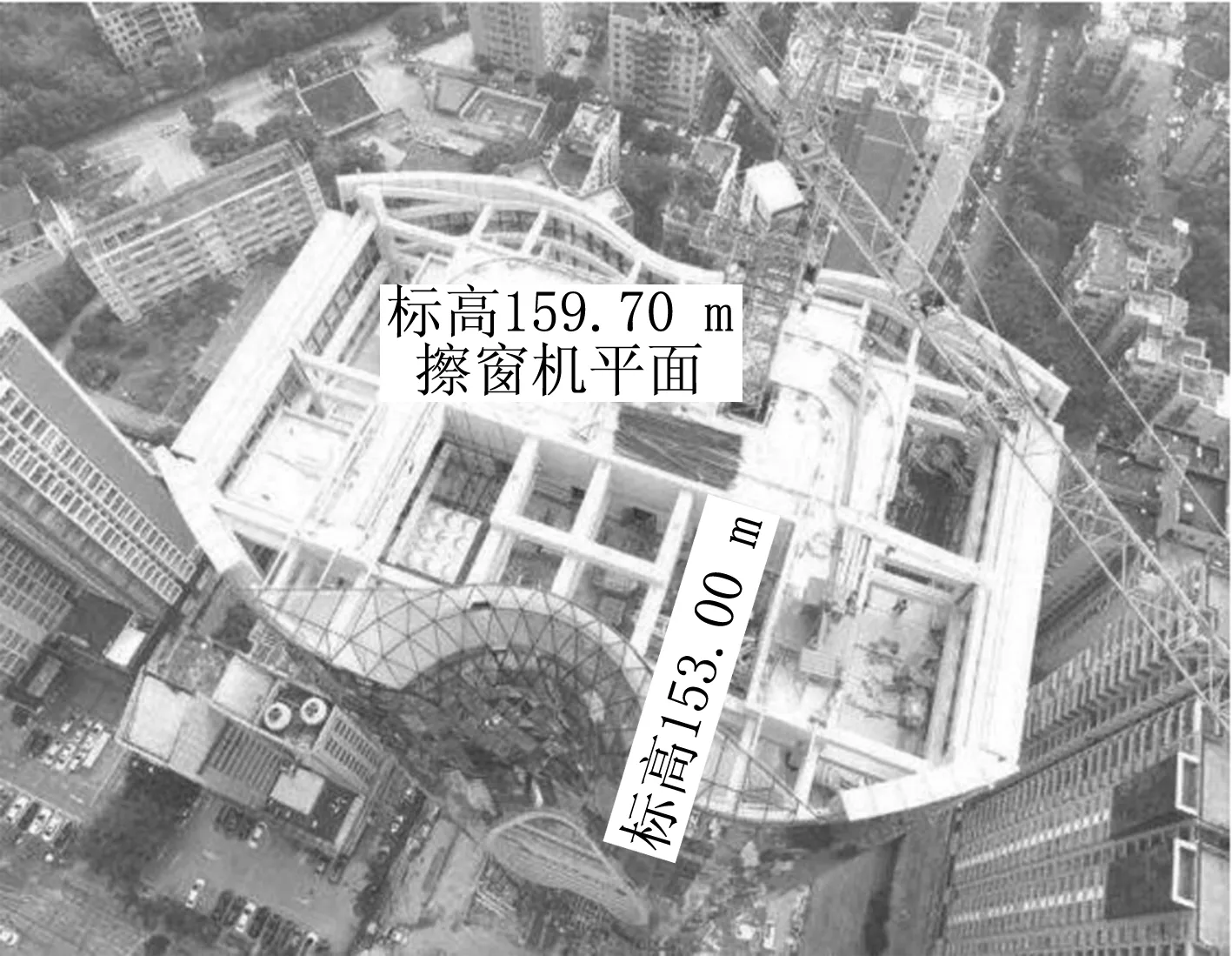

南航珠海区域总部工程项目,建筑面积79 537.93 m2,地上38层,地下4层,地上高度约168.00 m,地下深度约25.50 m。由办公A、办公B、住宅A、住宅B、商业裙楼、地下室等单位工程组成。其中,办公A客梯KT-B6X井道中安装了一台内爬塔吊(型号:TC5013B-6)。内爬塔吊拆卸时平台高度已处于屋面(159.70 m)擦窗机的平面位置(如图1所示),擦窗机平面上设有一座轻钢结构停机坪待建。内爬塔吊拆卸时平台现场情况为:擦窗机已安装完成处于使用中,屋顶钢结构停机坪部分的钢结构材料已堆放在该平面。同时,擦窗机平台平面狭小,平面布置为不规则的“U”型,塔机拆卸难度较大。

2 拆卸前现场分析与准备

内爬塔吊属于特种设备,拆卸前需要按照特种设备的管理要求编制《内爬塔吊拆卸专项方案》,并经专家论证通过[1-2]。为此,拆卸内爬塔吊之前应做好周密的准备,并进行充分的思考,形成周全的拆卸思路,编制切实可行的拆卸方案。

图1 内爬塔吊平面布置航拍图(159.70 m)

2.1 确定拆卸内爬塔吊所用的起重设备

主体工程封顶前,应根据屋面环境、屋面工况、平面状况、内爬塔吊布置状态等分析确定高空拆卸塔吊所需的起重设备类型、型号、起吊能力、设备匹配及数量等。根据工程实际,比较分析有关拆卸手段的合理性,工程项目确定采用组合2台屋面吊和1台专用拔杆接力方法拆卸屋面高空内爬塔吊。

2.2 拆卸内爬塔吊所需的辅助措施准备

屋面主体砼浇注前,应认真分析上述已确定的特种设备安装所需要的基本条件,并对照现场条件查看是否满足,尤其是该起重设备的安装位置现场是否满足其要求,是否需要增设该起重设备安装所需的专门辅助结构构件,该起重设备支脚位置是否需要采取局部荷载加固措施。

2.3 协调各专业施工事项

由于高空拆卸内爬塔吊所用的各种特种设备是严格按照其使用条件进行现场安装的,为此,应提前做好与其冲突的水电管线、消防设施、屋面结构预埋件、屋面动力设施、屋面轨道设施等的避让、保护或修改。

2.4 拆卸所用起重设备计划与组织协调

高空拆卸内爬塔吊所使用的起重设备数量相对较多,设备使用程序严谨,环节紧凑。应提前做好起重设备的进场、安装、检验、使用的筹划,按起重设备使用计划科学组织、合理调配、规范安装与检验、安全使用。

2.5 拆卸专项方案的编审工作

根据上述思路结合选用的起重设备编制《内爬塔吊高空拆卸专项方案》,并组织专家论证通过。

3 内爬塔吊拆卸方法分析与拆卸程序研究

拆卸方法分析:根据内爬塔吊所处环境情况,先进场安装1台QTZ80.12型屋面吊(以下简称12 t屋面吊)作为拆卸内爬塔吊的设备;内爬塔吊拆卸完成后再进场1台QTZ80.6型屋面吊(以下简称6 t屋面吊)作为拆卸12 t屋面吊的设备;12 t屋面吊拆卸完成后再进场1台专用拔杆作为拆卸6 t屋面吊的设备;6 t屋面吊拆卸完成后再将专用拔杆原位解体拆卸,将原位解体拆卸的各部件采用人工清理打包搬运方式走工程客梯通道运输至地面,至此整个内爬塔吊拆卸工作全部完成。

拆卸程序研究:根据拆卸方法分析情况,拆卸内爬塔吊时应严格按照如下工作程序进行:拆卸平台准备与设备平面布置→组合成套起重设备进场(12 t屋面吊、6 t屋面吊、专用拔杆)→内爬塔吊吊运12 t屋面吊至屋面安装→12 t屋面吊安装与检验→12 t屋面吊拆卸吊运内爬塔吊至地面→12 t屋面吊吊运6 t屋面吊至屋面安装→6 t屋面吊安装与检验→6 t屋面吊拆卸吊运12 t屋面吊至地面→6 t屋面吊吊运专用拔杆至屋面安装→专用拔杆安装与验收→专用拔杆拆卸吊运6 t屋面吊至地面→人工原位解体拆卸专用拔杆→人工清理搬运专用拔杆部件(散件)至地面。

3.1 拆卸平台准备与设备平面布置

根据工程现场环境、拆卸用起重设备工作区域及运行路线等情况,合理规划布置起重设备安装位置(如图2所示)。将擦窗机设备运行至屋面西北角位置停放并拆除局部受影响的擦窗机轨道,将屋顶停机坪钢结构材料进行移位整理,对安装起重设备影响区域的电力、消防设施、智能化等线路进行标识保护,同时采用脚手架钢管(D48.3×3.6)搭设必要的拆卸操作平台及临边防护设施。

3.2 组织成套起重设备进场

按计划组织进场1台12 t屋面吊、1台6 t屋面吊、1台1.5 t专用拔杆等起重设备。

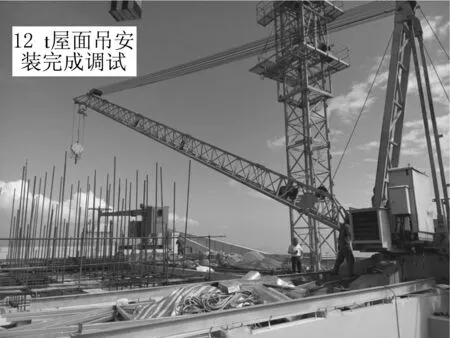

3.3 12 t屋面吊安装及检测验收

使用内爬塔吊将12 t屋面吊吊运至159.70 m的擦窗机平面进行安装,屋面吊安装基本顺序为[3]:支脚→回转机构→平衡臂及配重(动力设备)→支架(A架)→起重臂→滑轮组及钢丝绳(变幅机构)→起升吊钩组→电气设施→调试。调试完成后报送专业机构进行特种设备现场检验(如图3所示)。

3.4 内爬塔吊拆卸

先将159.70 m擦窗机平面以上的标准节通过内爬塔吊自身能力拆卸吊运到擦窗机平面临时堆放(此时应注意内爬塔吊大臂与屋面吊大臂方向的协调配合),然后使用12 t屋面吊吊运至地面转场,再采用12 t屋面吊将内爬塔吊在159.70 m高空处拆卸(拆卸起重臂总成时应合理选择拆卸位置,见下文论述),并将塔吊的配重、起重臂、平衡臂、塔顶、司机室、回转系统、顶升机构、开口爬升架、内爬塔身、内爬装置系统等部件按顺序拆卸吊运至地面转场[4]。

3.5 6 t屋面吊安装及检测验收

内爬塔吊拆卸完成后用12 t屋面吊将进场的6 t屋面吊吊运至159.70 m屋面位置进行安装。6 t屋面吊安装调试完成后报送专业机构现场检验(安装方法及检验程序与12 t屋面吊基本相同)。

3.6 12 t屋面吊拆卸

在屋面擦窗机平面采用6 t屋面吊拆卸吊运12 t屋面吊至地面。12 t屋面吊拆卸顺序与其安装顺序基本相反。

图2 办公A屋顶内爬塔吊拆除平面布置图

图3 12 t屋面吊安装调试

3.7 专用拔杆安装及验收

采用6 t屋面吊将专用拔杆从地面吊运至屋面擦窗机平面进行安装。拔杆标准节长1.2 m,法兰连接,拔杆材质为D150×8无缝钢管。拔杆安装位置为距屋面檐口约2.5 m处(如图2和4所示)。拔杆配置2台电动机,1台为起重吊物用,另1台为拔杆变幅使用。起重用电动机的起重能力为1.5 t。拔杆安装顺序为:基座→基节→标准节→拔杆顶节→变幅用电动机→起重用电动机→滑轮组及钢丝绳→调试→专项验收。

3.8 6 t屋面吊拆卸

在屋面擦窗机平面采用专用拔杆拆卸吊运6 t屋面吊至地面。6 t屋面吊拆卸顺序与其安装顺序基本相反(如图4所示)。

图4 6 t屋面吊拆卸

3.9 专用拔杆拆卸与搬运

在屋面擦窗机平面将专用拔杆拆卸成基本单元散件,然后人工逐件搬运到建筑物客梯位置,使用客梯通道运送至地面。拔杆拆卸顺序与其安装顺序基本相反。需要指出的是由于电动机单元自重较大不便人工搬运,现场将电动机单元进一步拆卸为电动机(转子和定子)本部、钢丝绳滚筒、变速箱、电机基座等更小单元散件以便人工搬运。

4 内爬塔吊高空拆卸注意事项分析

4.1 企业资质与人员资格要求

拆卸起重设备的单位应具备相应企业资质和人员资格条件[1-2]。

4.2 合理规划布置各起重设备安装位置

根据内爬塔吊拆卸顺序及吊运路径,合理布置12 t屋面吊安装位置;根据12 t屋面吊拆卸顺序及吊运路径,合理布置6 t屋面吊安装位置;根据6 t屋面吊拆卸顺序及吊运路径,合理布置专用拔杆的安装位置(如图2所示)。

4.3 设备安全状态检查

拆卸内爬塔吊前应对塔吊各部件进行安全状况检查,应做好12 t(6 t)屋面吊、专用拔杆使用前的专业检验,做好拆卸前的试吊检查工作。在试吊过程中详细检查屋面吊支脚受力状况,检查支脚铺垫方钢、支脚锚固螺栓、支脚锚板等状况,检查支脚加固架体安全状况,确保试吊过程中各设备各部件运行状态正常。同时在拆卸过程中做好班前及例行安全状况检查,确保各种设备在拆卸过程中状态良好。

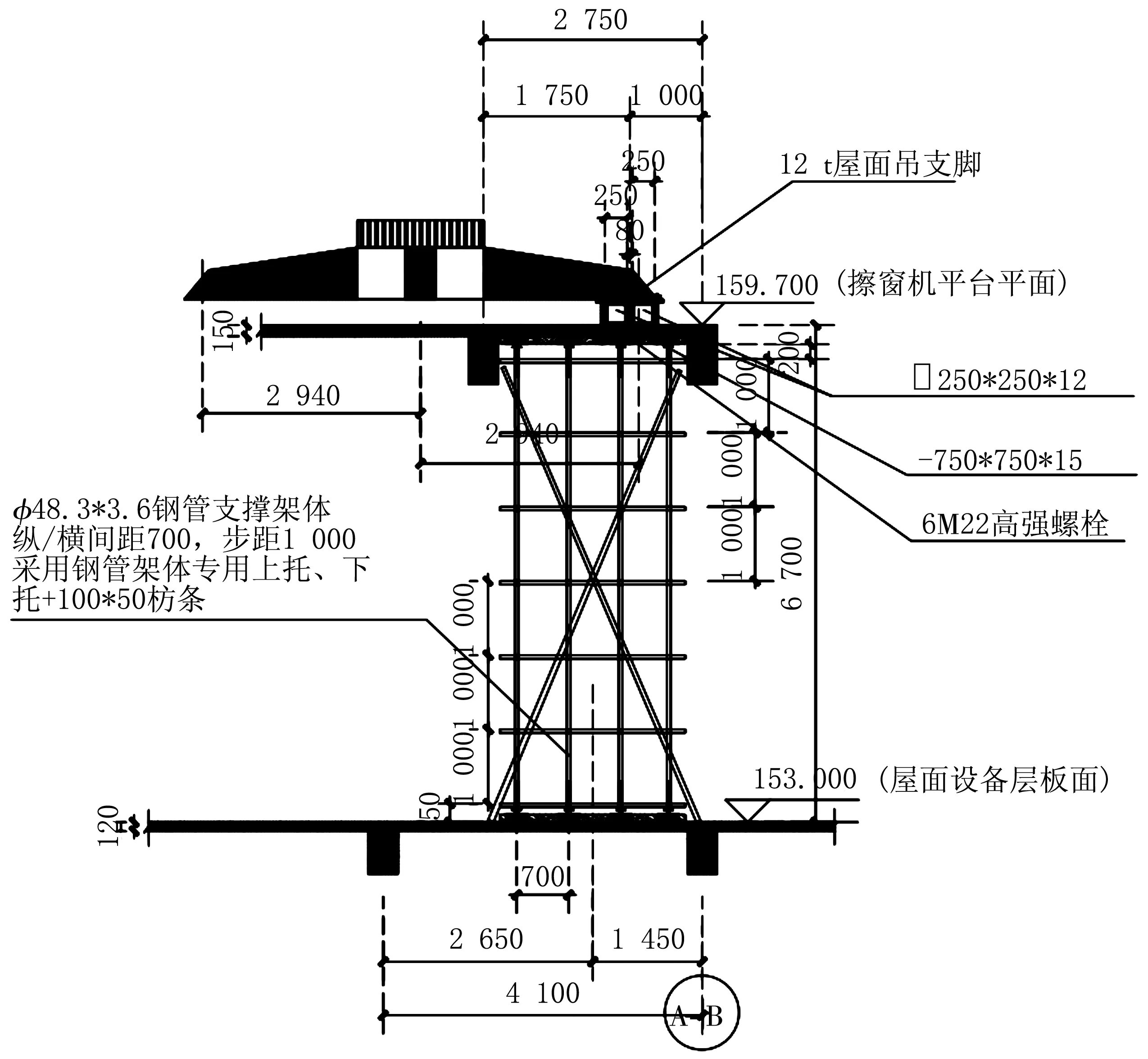

4.4 局部结构加固处理分析与安全验算

由于12 t屋面吊设备自重及起吊物重量(最不利工况:吊运内爬塔吊起重臂总成重量)对屋面结构板的叠加影响,应对支脚位置进行针对性的局部加固处理,并根据屋面吊支脚的安装位置及其工作状态对支脚的局部荷载进行负荷验算。工程中利用屋顶钢结构停机坪之型钢(□250×250×12)及Φ48.3×3.6钢管架体对屋面吊支脚位置进行结构板局部加固处理(如图5所示)。

图5 QTZ80.12屋面吊支脚处加固简图

4.4.1 加固原理

由于屋面吊支脚的局部集中荷载超出屋面结构板荷载设计要求,为此通过将屋面吊支脚局部集中荷载的支脚局部结构板进行加固处理使该局部集中荷载变为等效面积的结构板面活荷载,并验算该结构板面活荷载是否满足设计要求。

4.4.2 加固做法

4.4.3 安全验算

4.4.3.1 设计荷载要求

屋面吊工作平台(擦窗机平台)设计活荷载标准值为q标1=10 kN/m2,屋面设备层设计活荷载标准值为q标2=7 kN/m2。

4.4.3.2 屋面吊支脚处集中荷载F计算

拆卸内爬塔吊的最大最重构件为起重臂总成。根据现场情况,起重臂总成拆卸有2个位置可供选择,一个是南北向(位置Ⅰ),另一个是东西向(位置Ⅱ),如图2所示。拆卸前应通过计算屋面吊支脚负荷大小来选择内爬塔吊起重臂总成的拆卸位置。

据文献[3]可知:12 t屋面吊设备自重分布到每个支脚的重量G=支脚+回转机构+A架+变幅机构+起升机构的重=4 195+9 206.5+4 054.5+2 450+3 325=23 231 N,平衡臂、起重臂的重量参与工况计算。12 t屋面吊起重臂重量G1=23 360 N;平衡臂重量G2=5 262 N;内爬塔吊50 m起重臂总成拆卸件重量G3=58 500 N。12 t屋面吊支脚反力F1、F2可视为一对力偶(取F1=F2=F)。分析屋面吊最不利工况荷载分布及支脚受力情况如图6~7所示。

图6 QTZ80.12屋面吊最不利工况立面简图

1)内爬塔吊起重臂总成拆卸位置Ⅰ。根据屋面吊工况Ⅰ,建立静力学方程式计算屋面吊支脚作用力F:

∑M=GL+G1L1-G2L2+G3L3-F1L-F2L=0,

即:23 231×2.94+23 360×7.5-5 262×3.95+58 500×15-F1×2.94-F2×2.94=0,2F=(23 231×2.94+23 360×7.5-5 262×3.95+58 500×15)/2.94,F=187 111.27 N。

式中:L为支脚至屋面吊回转机构中心距离(L=2.94 m);L1为拆卸位置Ⅰ屋面吊起重臂重心垂线至屋面吊回转机构中心距离(L1=7.5 m);L2为拆卸位置Ⅰ屋面吊平衡臂重心垂线至屋面吊回转机构中心距离(L2=3.95 m);L3为拆卸位置Ⅰ屋面吊起重臂吊钩垂线至屋面吊回转机构中心距离(L3=15 m);取F1=F2=F;其他符号意义同前文。

2)内爬塔吊起重臂总成拆卸位置Ⅱ。根据屋面吊工况Ⅱ,建立静力学方程式计算屋面吊支脚作用力F:

∑M=GL+G1L1-G2L2+G3L3-F1L-F2L=0,

即:23 231×2.94+23 360×3.5-5 262×3.95+58 500×6.7-F1×2.94-F2×2.94=0,2F=(23 231×2.94+23 360×3.5-5 262×3.95+58 500×6.7)/2.94,F=88 643.58 N,

式中:L为支脚至屋面吊回转机构中心距离(L=2.94 m);L1为拆卸位置Ⅱ屋面吊起重臂重心垂线至屋面吊回转机构中心距离(L1=3.5 m);L2为拆卸位置Ⅱ屋面吊平衡臂重心垂线至屋面吊回转机构中心距离(L2=3.95 m);L3为拆卸位置Ⅱ屋面吊起重臂吊钩垂线至屋面吊回转机构中心距离(L3=6.7 m);取F1=F2=F;其他符号意义同前文。

3)内爬塔吊起重臂总成拆卸位置选择。比较上述内爬塔吊起重臂总成拆卸位置Ⅰ和位置Ⅱ对屋面吊支脚产生的作用力大小,可知内爬塔吊起重臂总成拆卸位置Ⅱ对屋面吊支脚产生的作用力F比较小,为此拆卸内爬塔吊起重臂总成应选择内爬塔吊起重臂总成拆卸位置Ⅱ进行。

4)屋面吊支脚影响区域等效均布活荷载验算。根据文献[5]附录C楼面等效均布活荷载的确定方法之规定,屋面吊支脚影响区域等效均布活荷载计算如下:

①屋面吊工作平台(擦窗机平台)荷载验算。12 t屋面吊支脚局部荷载板面有效分布宽度b及等效均布活荷载qe计算,如图8所示。

b=2/3bcy+0.73l=2/3×4+0.73×2.75 =4.67 m,

式中:bcy为局部荷载作用面的长边,bcy=4 m;l为屋面吊支脚局部荷载结构板跨度,l=2.75 m。

qe=8Mmax/(bl2)=8×62 050.51/(4.67×2.75×2.75)=14 055.72 N/m2,

式中:Mmax为简支单向板的绝对最大弯矩,计算方式为:

Mmax=kFl1l2/l=1.1×88 643.58×1×1.75/2.75=62 050.51 N·m,

式中:k为动力系数,取1.1;l1、l2为支脚集中荷载距两侧支座的距离;其他符号意义同前述内容。

由此可知,qe=14 055.72 N/m2>10 000 N/m2(擦窗机平台设计活荷载标准值),为此,需要将超出设计活荷载标准值部分的荷载通过结构板面下钢管支撑架体传递到下层屋面设备层来承担。传递到屋面设备层的局部荷载F传计算为:

F/qe=(F-F传)/q标1,

F传/q标1=F/q标1-F/qe,

F传=(F/q标1-F/qe)×q标1=(88 643.58/10 000-88 643.58/14 055.72)×10 000=25 577.74 N。

②屋面设备层荷载验算。12 t屋面吊支脚局部荷载传递到屋面设备层板面有效分布宽度b及等效均布活荷载qe计算,如图9所示。

b=bcy+0.7l=2.2+0.7×4.1=5.07 m,

式中:bcy为局部荷载作用面的短边,bcy=2.2 m;l为屋面设备层局部荷载结构板跨度,l=4.1 m。

qe=8Mmax/(bl2)=8×26 368.47/(5.07×4.1×4.1)=2 475.14 N/m2,

式中:Mmax=kF传l1l2/l=1.1×25 577.74×1.45×2.65/4.1=26 368.47 N·m;l1、l2为屋面设备层局部荷载距两侧支座的距离;其他符号意义同前述内容。

由此可知,qe=2 475.14 N/m2<7 000 N/m2(屋面设备层设计活荷载标准值),满足设计要求。

综合以上情况,采用Φ48.3×3.6钢管支撑架体对屋面吊支脚处结构板进行局部加固处理,使得支脚处擦窗机板面与下方屋面设备层板面整体协同作用,合理解决了屋面吊支脚处局部荷载超出设计要求的问题。

图9 QTZ80.12屋面吊支脚局部荷载传递到屋面设备层板面有效分布宽度计算简图

5)Φ48.3×3.6钢管支撑架体稳定性验算。钢管支撑架体立杆稳定性(如图5所示)应符合文献[6]第5.4条之规定,综合考虑钢管支撑架体的工作环境,按不组合风荷载进行架体立杆稳定性验算应符合式(1)的要求:

①N/(φA)≤f;

(1)

②N=1.2∑NGk+1.4∑NQk。

(2)

式中:N为立杆轴向力设计值;φ为轴心受压构件的稳定系数,取值根据长细比λ=l0/i数据由文献[6]附录A.0.6表查得(根据下述内容:顶部立杆段l0=2.78 m计算得λ=278/1.59=174.84,查表得φ=0.232;非顶部立杆段l0=2.80 m,计算得λ=280/1.59=176.10,查表得φ=0.230)。

其中,l0为立杆计算长度(分为:顶部立杆段l0=kμ1(h+2a)=1.155×1.719×(1+2×0.2)=2.78 m;非顶部立杆段l0=kμ2h=1.155×2.426×1=2.80 m);i为立杆截面回转半径,i=1.59 cm;k为支撑架计算长度附加系数,取k=1.155;μ1、μ2为支撑架整体稳定因素的单杆计算长度系数,取μ1=1.806-(1.806-1.546)/3=1.719,μ2=2.608-(2.608-2.062)/3=2.426;h为步距,h=1 000 mm;a为立杆伸出顶层水平杆中心线至支撑点的长度,a=200 mm;A为立杆的截面面积,A=5.06 cm2;f为钢材抗压强度设计值,f=205 N/mm2;NGk为永久荷载对立杆产生的轴向力标准值总和,该工况取NGk=0;NQk为可变荷载对立杆产生的轴向力标准值总和,该工况NQk=F传=25 577.74 N,折算到单根立杆,可变荷载对单根立杆产生的轴向力标准值为NQk=F传/16=25 577.74/16=1 598.61 N。

根据上述条件,计算可得:

N=1.2∑NGk+1.4∑NQk=1.2×0+1.4×1 598.61=2 238.05 N;

顶部立杆段的抗压强度N/(φA)=2 238.05/(0.232×506)=19.06 N/mm2≤f=205 N/mm2,满足要求;

非顶部立杆段的抗压强度N/(φA)=2 238.05/(0.230×506)=19.23 N/mm2≤f=205 N/mm2,满足要求。

4.5 安全防范与监控

根据内爬塔吊屋面拆卸流程及吊运撤场运行路线,应做好以下安全事项:1)充分掌握拆卸起重设备期间的气象信息和气候条件,根据现场滨海气候特点,必须满足能见度800 m、无雨无雾、风力≤3级等要求;2)拆卸前做好屋面施工区域的临边防护;3)做好屋面擦窗机平面、设备层平面、地面设备临时堆场、吊运转场区域的安全监控;4)做好屋面吊(专用拔杆)覆盖范围的地面交通管制与安全警戒;5)鉴于紧邻海边,为防止吊索、钢丝绳在吊运设备过程中因内力作用旋转缠绕或因风力作用打转,预防吊物摆动撞击外墙造成成品破坏及安全事故,从屋面高空吊运设备至地面过程中应严格使用缆风绳进行吊物控制(如图10所示);6)做好安全帽、安全带、工作斗、工具袋的规范使用等。

4.6 有限空间安全事项

由于内爬塔吊的内爬塔身、内爬装置等部件的拆卸是在电梯井道的有限空间中进行,施工空间、照明条件、联络手段等都十分有限,为此应在拆卸位置的电梯井道门口及屋面设备出口位置安排专人联络指挥,确保拆卸过程安全可靠。

5 内爬塔吊拆卸效果

采用组合成套起重设备高空拆卸内爬塔吊的方法,合理应对了屋顶拆卸内爬塔吊所面临的各种复杂环境(平面不规则、操作平面狭小、空间场地异常等),起重设备在屋面布置可根据屋面空间场地情况灵活布设,起重设备起吊能力相互接力匹配,拆卸施工流畅,拆卸作业可按计划工期控制,拆卸总体费用较低,安全风险可控。实践证明该拆卸手段是一个技术比较先进、工期与安全可控、综合效果较优的方法。

图10 缆风绳使用

6 结语

组合成套起重设备高空拆卸内爬塔吊方法是一项技术难度较大、安全风险可控、专业性强、经济实用、对现场组织与协调要求较高的系统性工作,也是一项新兴技术。对该方法成功运用的实践研究,不仅使项目管理层及操作层对超高层建筑物高空拆卸内爬塔吊的基本思路、方法、程序及注意事项有了清晰的认识,而且为超高层工程项目科学组织高空拆卸起重设备提供了详实的案例参考。