新型合金铸铁对汽车冲压模具质量的影响

陶 磊

(安徽工贸职业技术学院机械与汽车工程系,安徽 淮南 232001)

0 引言

我国的汽车模具产能在世界上极具优势,模具材料的质量和性能是影响模具质量、寿命和成本的重要因素。近年来,在大中型冲压模具上选用铸铁材料,对提高模具加工质量效果明显。目前,汽车覆盖件拉延模具大量使用合金铸铁,如MoCr铸铁、GM241与GM246等。针对在轿车车身覆盖件冲压模具拉延模上应用最多的两种合金铸铁材质MoCr及GGG70L,研究了其性能提升对模具淬火质量的影响,为模具部件材料的选取尤其是模架制造提供参考。

1 MoCr合金铸铁原始基体组织对淬火质量的影响

1.1 MoCr铸铁现状

MoCr基体组织为:铁素体F、珠光体P、渗碳体Fe3C和片状石墨,因MoCr碳当量低,且含一定量的Mo、Cr、Cu等合金元素,此类合金元素增加珠光体含量的同时也是碳化物形成的元素,所以基体中铁素体相对较少,其最主要的基体为珠光体与渗碳体[1-3]。MoCr等同于NAAMS标准的G3500材质,其性能标准见表1所示。

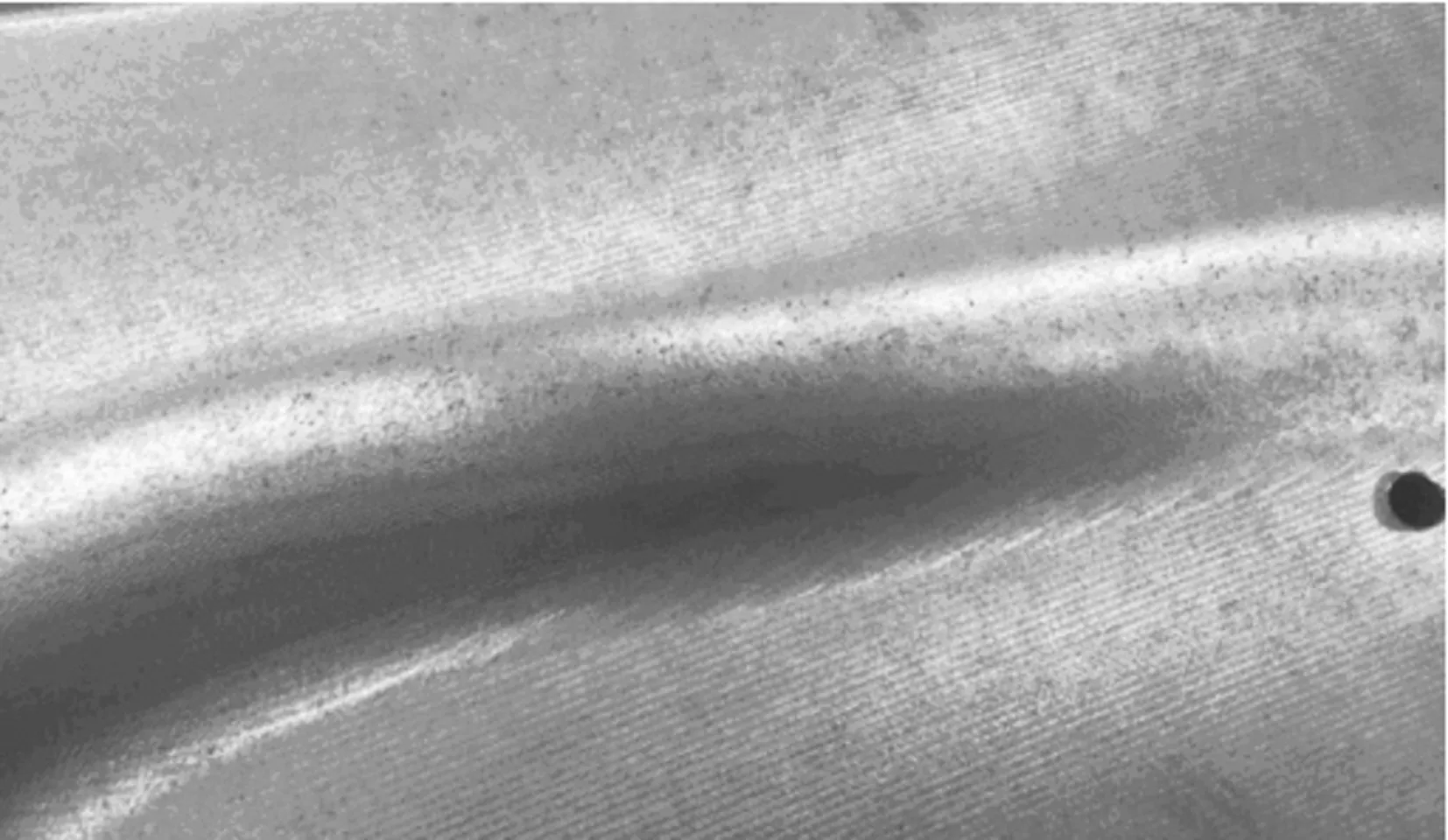

在满足标准的前提下,在实际应用中,MoCr铸铁仍然会出现不同程度的淬火麻点问题和淬火硬度不足等问题,如图1所示。

图1 MoCr铸铁麻点图片

1.2 MoCr铸铁原始组织对麻点问题的影响

片状石墨淬火过程易造成石墨脱离,且石墨越大,脱离越明显,造成麻点,反之不考虑淬火工艺对脱碳的影响,石墨越细小越不容易脱碳,所以控制石墨形态、石墨形核、石墨二次生长是关键要素[4-6]。

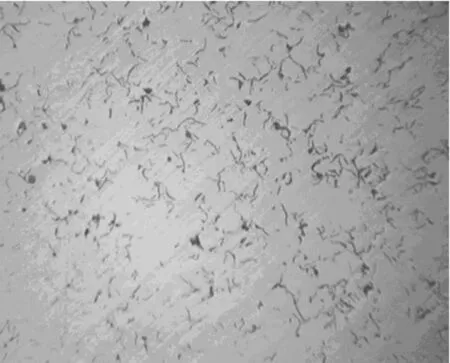

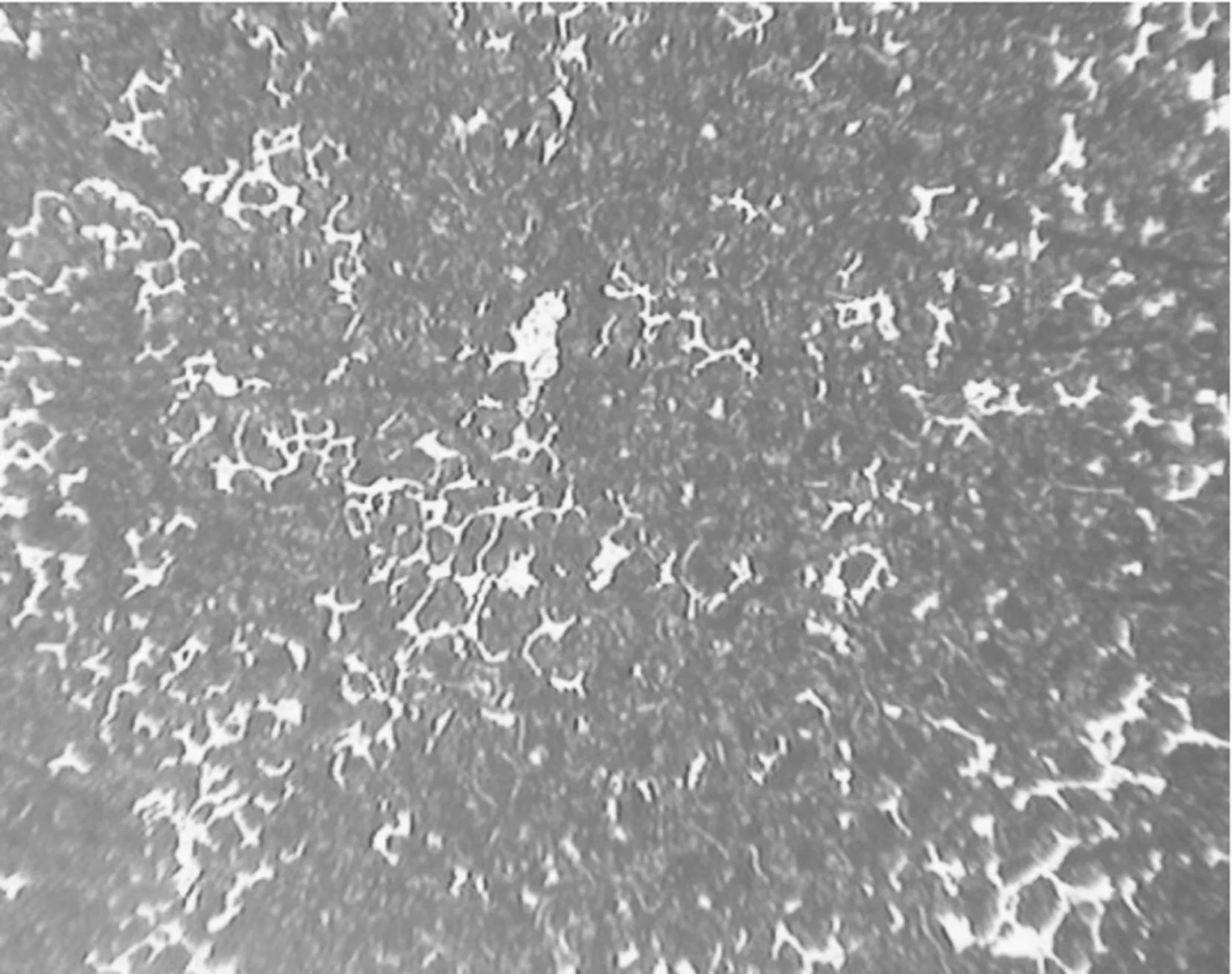

改变材料配伍,降低碳当量、调整促形核材料配比SiC,应用反石墨化合金元素Cr、钝化石墨生长S,通过增加铁液过冷度,利用渗碳体里固溶度高不易剥离的特点,先形成A型石墨,石墨的析出导致周边铁液进一步脱碳,过冷度进一步增加进而形成过冷石墨B型石墨,形成了A+B型石墨的组合体,控制了厚大断面石墨的生长,石墨进一步变窄、数量增多、石长变短,固溶度高,优化调整后MoCr淬火过程中碳剥离减少,消除了麻点问题。孕育剂采用特种合金,利用合金特点促进珠光体生成及阻碍石墨二次生长,起到加强细化的作用。行业标准A型石墨形态和改良后A+B型石墨如图2和图3所示。

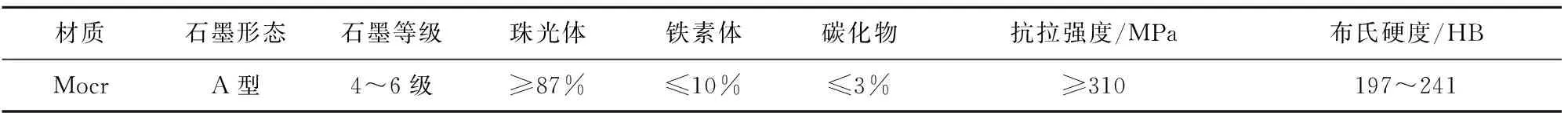

表1 MoCr性能标准

图2 行业标准A型石墨形态

图3 改良后A+B型石墨

由图3可以看出,同等倍数的前提下,视场内石墨数量和大小有了明显的变化。由于数量的增多,石墨片变窄,石长变小,固溶度高,抗剥离性能明显增强。

1.3 MoCr铸铁原始组织对淬火硬度的影响

受石墨粗大的影响,使得组织不致密、淬火后麻点,洛氏硬度计落点变化造成检测硬度偏差。珠光体含量不稳定,淬火转变成马氏体受碳量的影响,其C主要来源于珠光体中的渗碳体和自由渗碳体中的碳原子[7-9]。调整珠光体和渗碳体的比例关系后,获得了马氏体转变所需要的碳。采用同一标准合金含量的条件下,受产品壁厚偏差冷却条件的影响,珠光体会发生不稳定情况。

实验中,控制石墨和基体转变,降低碳当量,通过增加反石墨化元素Cr的量调整。增加组织中自由渗碳体的含量,渗碳体碳含量为6.69%,增加马氏体转变所需的含碳量,使得基体变为珠光体加渗碳体组织,基体里面转变的碳总量为1.2%~1.4%,达到针状马氏体的碳含量。渗碳体里面的碳为化合物,固溶不易析出,设定渗碳体含量为10%~15%。需要依据壁厚调整合金加入量。

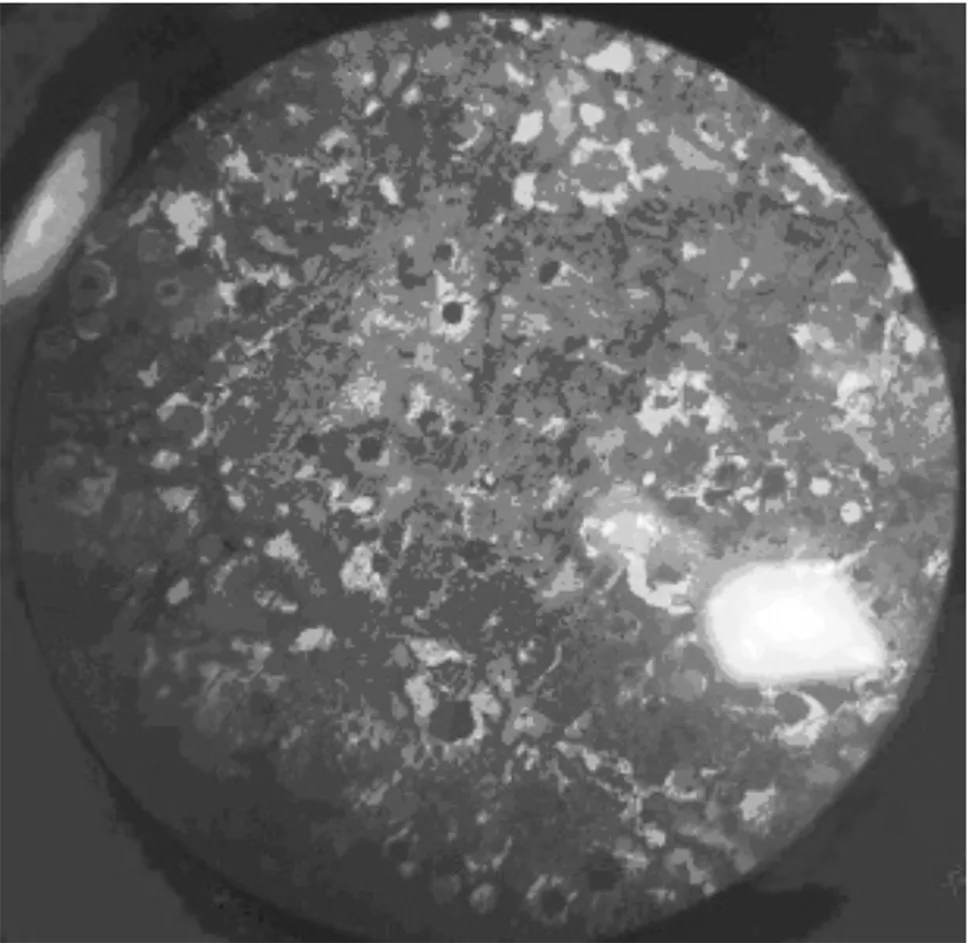

MoCr铸铁原始组织对淬火硬度的应用验证如图4~6所示。试验表明,减少碳当量、增加阻碍石墨化元素、改变基体组织含量、通过特种孕育剂强化细化石墨的措施,进一步调整碳化物含量标准,可获得更高的淬火硬度,提高模具使用性能,降低模具成本,提升模具质量。

图4 调整前碳化物含量≤3%

图5 调整后碳化物含量12%

图6 淬火后表面光洁无麻点

试验获得的新型MoCr合金铸铁与行业标准要求性能对比见表2所示。实践证明,新开发的MoCr合金铸铁具备更加稳定的机械性能和良好的淬火质量,从而有效减少拉毛,提升冲压模具使用寿命,扩大材料的应用领域,降低模具毛坯采购成本。

表2 新型MOCR合金铸铁与行业标准要求性能对比

2 GGG70L高合金球墨铸铁原始组织对淬火质量的影响

2.1 GGG70L铸铁现状分析

GGG70L基体组织为铁素体F、珠光体P和球状石墨。为了获得高的强度和硬度必须用珠光体作基体,虽然渗碳体里的碳总量更易提高马氏体的硬度和强度,但由于合金含量高和渗碳体会加大收缩率,故必须要限制渗碳体的存在,基体中含碳量主要来源于珠光体中的渗碳体Fe3C。实际生产中由于产品壁厚不均匀,珠光体含量不稳定,碳总量不能满足马氏体的需要,造成淬火硬度值波动。GGG70L行业标准,见表3所示。实际生产中,在满足上述标准的前提下,仍然有不同程度的淬火硬度不足和淬火开裂等问题,影响模具质量及开发周期。

2.2 GGG70L原始组织对淬火硬度的影响

假设基体中为100%的珠光体,理论上基体碳含量为0.77%,此范围内随珠光体中C含量达到0.6%及以上一定区间时淬火硬度越高,所以,确定珠光体稳定的区间,获得合适的碳含量以满足马氏体是关键。珠光体的形成在A1点至550 ℃之间,过冷度高低会影响珠光体的形成。

表3 GGG70L行业标准

合金元素除Mo、Ni可以强化基体强度外,加入一定量的Cr、Sb元素,也可以非常好地促基体强化及形核,控制石墨球的大小,改变材料标准配伍,才能获得更稳定的珠光体。改变材料配伍,在现有材料标准里增加Cr合金,增加过冷度,促进形成更多的珠光体,稳定在80%~90%,这时,马氏体碳含量为0.61%~0.69%,可获得较高的淬火硬度和强度。孕育剂中添加Sb及特殊合金,促进珠光体和石墨球细化,提高球化等级和石墨等级。

2.3 GGG70L原始组织对淬火开裂的影响

珠光体不稳定,基体组织偏析大,石墨球大小等级低,石墨球数量少将严重影响基体强度。淬火时低碳部位的Ms点高,会先转变成马氏体,而高碳部位的Ms点低,会后转变成马氏体。由于马氏体转变的时性不同,会产生较大的组织应力差,又由于高碳马氏体和低碳马氏体的比体积不一致,进而增加了内应力,致使淬火开裂。所以,当珠光体含量不足,马氏体所需要的碳不足0.6时,提高淬火温度,增加变形及内应力,获得强度高且石墨球数量多的均匀的珠光体,是解决淬火裂纹的关键。

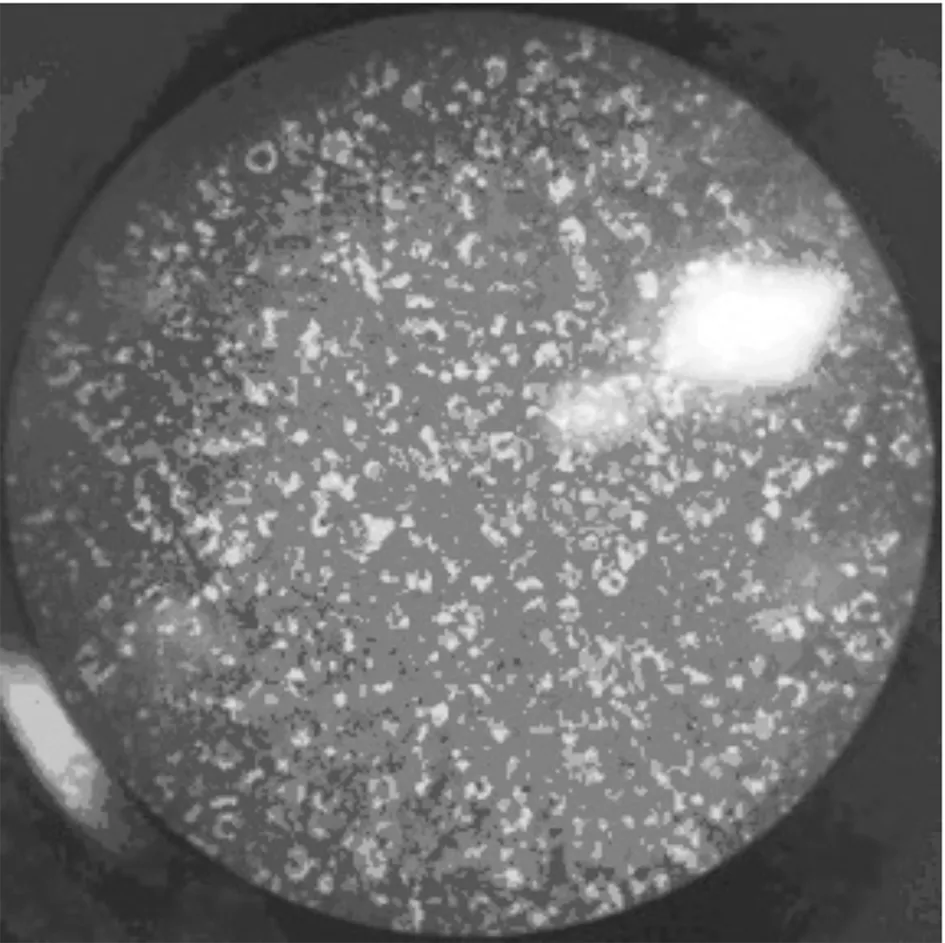

实验表明,调整熔炼工艺、改良化学成分、添加特殊合金材料提升珠光体含量,通过特种球化、孕育材料应用,提升球化率、增加石墨球数量,细化晶粒,可以有效解决淬火硬度不足及开裂的问题,提升并稳定高牌号合金铸铁的质量。随机抽取市场现有GGG70L高牌号球墨铸铁,试验改进后,GGG70L高牌号球墨铸铁性能分析见表4所示。改进前后GGG70L高牌号球墨铸铁金相组织如图7。

图7 改进前后GGG70L金相组织

分析对比可知,市场现有GGG70L高牌号球墨铸铁金相珠光体含量较高,淬火硬度可以满足要求,但球化率偏低,石墨球少,石墨粗大,晶粒粗大,延伸低,其淬火开裂倾向较大。经试验改进后,金相石墨球圆整,石墨球细小,组织的晶粒细小均匀,延伸性高,珠光体含量高,分布饱满,淬火性能相对较稳定,不易出现硬度不足或开裂问题。

表4 改进前后GGG70L高牌号球墨铸铁性能

新型GGG70L高牌号球墨铸铁金相力学性能与行业标准要求性能对比见表5所示。

表5 行业标准与新型GGG70L金相力学性能

3 结语

1)要保证MoCr合金铸铁具有更好的淬火质量,一方面需要石墨更加细小,另一方面需要基体中具有一定含量的碳化物以强化基体。在金相力学性能上,要求金相具备更高的石墨等级,一般为5级以上,基体具备更高的碳化物含量,一般为10%~15%。

2)要保证GGG70L高牌号球铁具有更好的淬火质量,从原始组织分析,一方面需要晶粒细小、均匀,另一方面需要足够且饱满均匀分布的珠光体含量。在金相力学性能上,材质需要较高的球化率、细而多的石墨球、较高的珠光体含量,且具备良好的综合力学性能,即兼具高抗拉强度和高延伸率。