上跨既有铁路混凝土箱梁顶推施工安全控制技术研究

李兰强

(中铁十四局集团第二工程有限公司 山东泰安 271000)

1 引言

新建桥梁上跨既有铁路施工时,为了减少对铁路运输的干扰,一般不采用落地支架现浇和悬臂施工。而顶推施工法对跨越铁路的影响小,机具设备简便,施工精度容易控制,施工难度不大,应用较广泛[1-2]。但顶推施工对工程条件要求苛刻,需采取多种控制措施以保障施工安全,故亟需对上跨铁路条件下顶推施工安全施工技术进行系统研究。

Granata等[3]对梁体由于自重引起的弯矩情况进行了研究,并成功应用到曲线梁上;Fontan等[4]研究了梁体的力学状态,并提出新型设计方案;Kwanghoe等[5]对钢导梁的长度进行优化研究,并对钢导梁整体安全性进行了验证;李杰等[6]以郑州黄河铁路项目为依托,研究了钢桁组合梁第一联顶推施工,并对杆件力学进行分析;高波[7]、刘高锋[8]对顶推施工的整体施工过程进行研究,并分析了顶推的安全性;张培炎[9]、白烜宁[10]研究了顶推过程中主梁的力学状态,并对弯矩及支座反力的分布进行计算,分析顶推施工上端梁体悬空造成的应力分布,提出相应安全措施;彭玲丽等人[11-13]对顶推施工过程中桥墩的受力以及稳定性进行分析;张谦等人[14-15]对顶推施工关键施工技术进行研究,并提出安全施工建议。

尽管近年来顶推施工的应用范围更为广泛,但是理论研究与实际工程应用情况有较大出入。国外专家对钢导梁以及梁体的力学分析研究较为深入,但实际工程应用较少;国内有的专家对钢桁架梁顶推施工依托实际工程进行了力学研究,但对混凝土箱梁力学分析的涉及面较为狭窄;有的专家对关键施工技术进行研究,但在不同工程中实用性有较大的差异。因此有必要对混凝土箱梁顶推施工安全控制技术进行研究。

以上跨汉宜高速铁路混凝土箱梁顶推施工工程为项目依托,结合有限元数值分析软件,对混凝土箱梁、钢导梁的应力分布进行分析,确定最大应力分布位置,并采用现场监测的手段对模拟值进行验证,结合分析结果提出针对性治理措施,指导施工。

2 主梁应力计算理论

连续梁在顶推过程中,支座与梁的相对位置随着施工进度不停变更,主梁截面都会经历正负弯矩的交替重复作用,在成桥阶段的跨中附近截面受到正弯矩作用,顶推至桥墩附近则截面承受负弯矩作用。从理论方面研究施工过程中主梁受力状态时,为了简化计算公式,作出以下假设:

(1)采用顶推施工的工程均能保证各跨跨径一致,当桥梁跨径为L时,钢导梁长度同跨径L的比值为x;

(2)主梁纵向抗弯刚度在纵桥向上始终保持不变,用EcIc来代表,钢导梁的纵向抗弯刚度在纵桥向上也用固定值EsIs来代表;

(3)结构自重将被转化为荷载集度作用在梁体上,其中主梁的自重集度在顺桥向上是固定值g1,导梁的荷载集度在顺桥向上相同,数值是主梁集度的γ倍,即γg1。

能够使主梁产生负弯矩的最不利情况可以归纳为两种:前一种情况产生在导梁外伸悬臂最大的状态下,即导梁推进至最接近下一个桥墩墩顶时;后一种发生在导梁已经通过了某一个墩顶且向前推进了一段长度为aL的距离时。

第一种情况下最大负弯矩可通过以下公式求解:

第二种情况下最大负弯矩可通过以下公式求解:

其中,μ是一个计算系数,它的取值和导梁伸出长度a有关,也与导梁纵向刚度同主梁纵向刚度的比值K=EsIs/EcIc相关联,其具体取值可参考范立础于《桥梁工程》中提及的μ值曲线图。

通过理论公式,结合有限元模拟,寻找负弯矩最大时的工况及位置,进一步确定顶推过程中导梁的参数变化将会对施工造成的影响,从而保证顶推过程的安全性。

3 工程概况

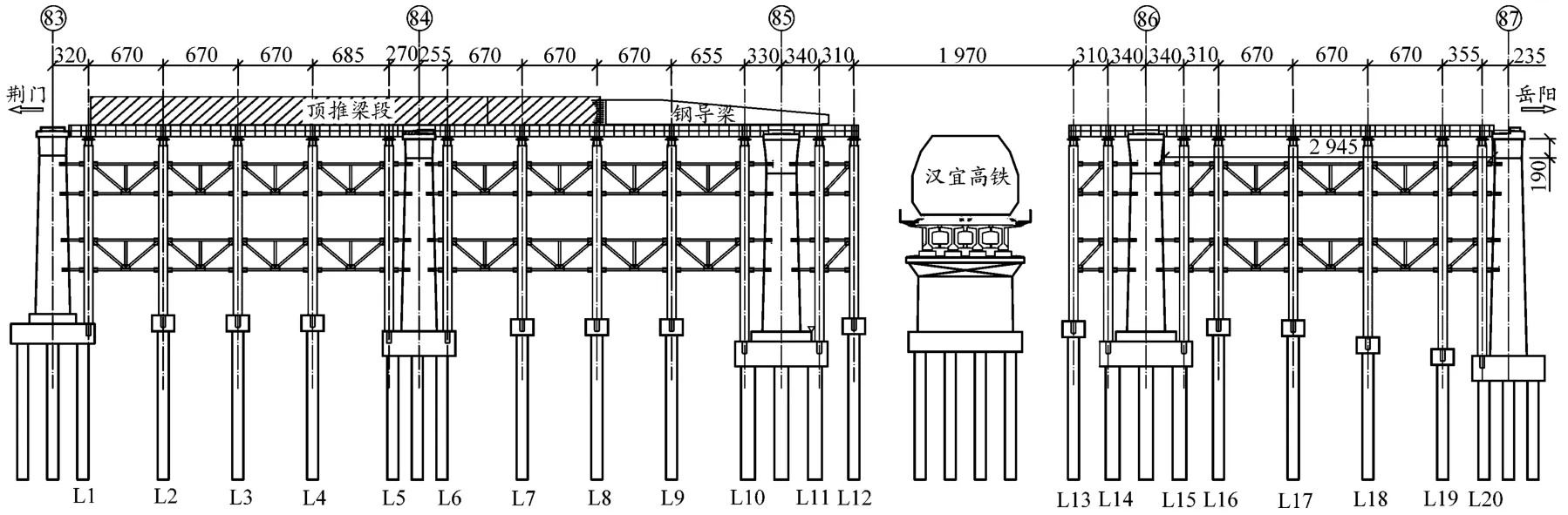

跨汉宜高铁特大桥采用3×32 m连续混凝土箱梁,采用先在钢管支架上现浇45.7 m长混凝土箱梁,顶推55.4 m至目标位置,然后再现浇剩余部分梁段的施工方法。

主梁截面形式为单箱单室、等高度连续箱梁,截面梁高2.8 m,梁顶宽13.02 m,梁底宽6.4 m,跨中截面顶板厚度0.35 m,腹板厚度1 m,底板厚度0.6 m,支点截面顶板厚度0.65 m,腹板厚度1.3 m,底板厚度0.9 m。钢导梁采用两片变高度工字型截面梁组合而成,梁体分为预埋段、前段、后段三个部分,各部分之间采用高强螺栓连接。下部临时结构在横桥向上不等间距的对称布置,5根立柱的间隔距离依次是2.08 m、2.92 m以及2.92 m、2.08 m,纵桥向上根据梁长采用相同的间距6.7 m来布置,纵横向排布的各个立柱之间的连接均通过双槽钢实现。8根56b工字型钢焊接构成滑道梁,在现浇梁体腹板下方布置滑道,各个滑道的横向间距按5.84 m设置。顶推施工示意见图1。

图1 顶推施工示意(单位:cm)

4 顶推施工过程有限元分析

4.1 计算模型

本文采用数值模拟软件建立了主梁、导梁、滑道系统、支架及桥墩的空间梁单元模型对顶推施工过程仿真计算。为了更精确地模拟实际顶推施工步骤下的结构受力与变形,将上部结构与下部结构进行有限元整体建模。按照1 m为单元长度进行模拟,沿纵桥向建立47个梁单元构成主梁模型。钢导梁与滑道梁所用钢材均为Q345钢,其中导梁全长由22个单元构成,而滑道梁通过209个单元来模拟。滑道系统、临时支架桥墩与永久桥墩均根据施工图纸建立有限元模型。

混凝土主梁及钢导梁与滑道梁之间采用只受压刚性弹簧连接,以模拟主梁及钢导梁与滑道梁之间的传力特点,以此达到二者变形协调的目的。

通过主梁节点处剪力突变值确定主梁与滑道梁竖向相互作用力,再乘以摩擦系数确定主梁与滑道梁之间的摩擦力。施工过程的模拟是根据顶推施工方案,建立主梁与导梁在不同顶推位置时的有限元模型进行计算分析。

4.2 顶推过程梁墩应力状况

4.2.1 主梁应力

通过计算,顶推过程中主梁在施工荷载与自重下产生最大拉应力为2.1 MPa,发生在顶推距离为55 m时,距主梁前端23 m处截面下缘;最大压应力为1.9 MPa,发生在顶推42 m时,距主梁前端20 m处截面下缘。预应力作用下,各截面应力基本相同,截面上缘最小压应力为2.9 MPa,最大为3.1 MPa;截面下缘最小压应力为2.5 MPa,最大为2.8 MPa。顶推阶段,主梁全截面始终受压,容许拉应力为1.6 MPa,容许压应力为16.7 MPa,拉、压应力均未超过容许值。

4.2.2 钢导梁应力

钢导梁在顶推过程中应力处于不断变化之中,且有不小的变化幅度。顶推过程中钢导梁在最大悬臂时刻,支点处负弯矩较大,截面上缘拉应力较大,下缘压应力较大,该阶段导梁最大拉应力和最大压应力分别为13.4 MPa、12.9 MPa。

导梁搭上临时墩滑道之后,支点处负弯矩变小,跨中部位弯矩增大,通过模拟结果显示,最大拉应力和最大压应力分别为14.3 MPa、16.8 MPa;主梁搭上临时墩滑道后,钢导梁应力变小,均小于前两个阶段。经验算,钢导梁在顶推过程中满足规范要求。

4.2.3 桥墩应力

通过计算,顶推过程中,83#~87#墩最大压应力分别为0.43 MPa、0.66 MPa、1.03 MPa、1.12 MPa、0.76 MPa,均出现在墩底截面。顶推施工过程中没有出现拉应力,各墩最大压应力为1.12 MPa,发生在86#墩墩底,此时主梁已顶推55 m,桥墩强度满足要求。

5 施工过程梁体应力监测

5.1 传感器布设

连续梁桥采用顶推法施工时,梁体在自重、施工荷载、温度等作用下,会产生应力,随着顶推的进行不断变化,不但应力大小改变,其应力属性(拉、压)也会发生改变。为达到安全施工的目的,对顶推过程进行动态监测,并将监测结果与模拟结果进行对比分析,用于判定模拟的可靠性,并为安全施工提供技术支撑。

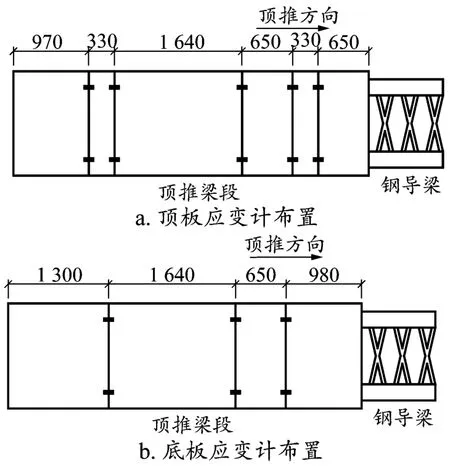

本桥的主梁截面应力采用预埋在混凝土箱梁内的钢弦式应变计实时监测,现场及时处理数据,得出箱梁的应力及其分布。传感器埋置在距主梁前端与钢导梁连接处6.5 m、9.8 m、16.3 m、32.7 m、36 m五个断面,其中距主梁前端9.8 m、16.3 m、32.7 m三个断面中,每个断面在腹板上方顶板及下方底板处埋置应变计,而距主梁前端6.5 m与36 m两个断面仅在腹板上方顶板处埋置应变计,如图2所示。

图2 箱梁截面埋入应变计示意(单位:cm)

5.2 混凝土箱梁应力监测结果

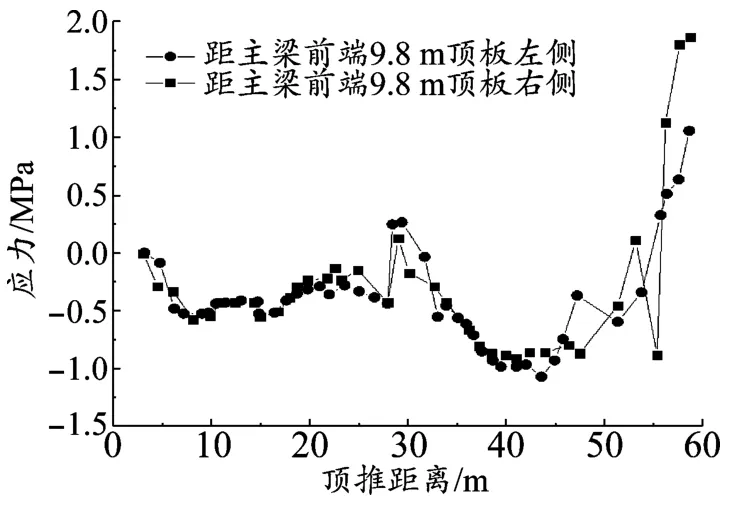

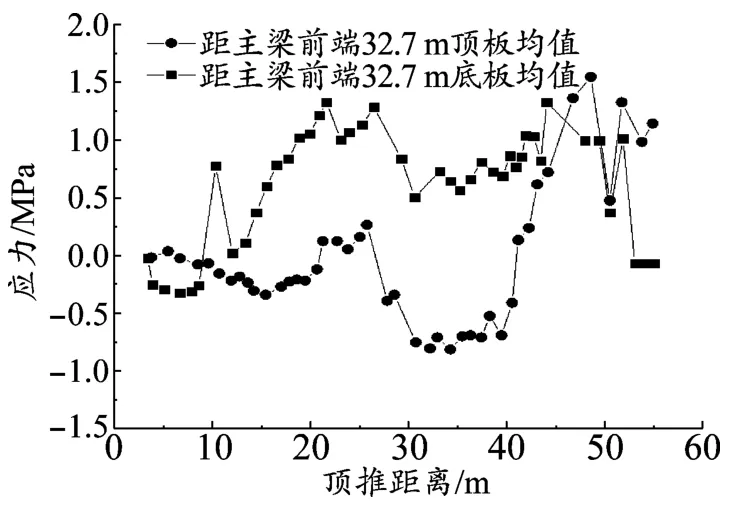

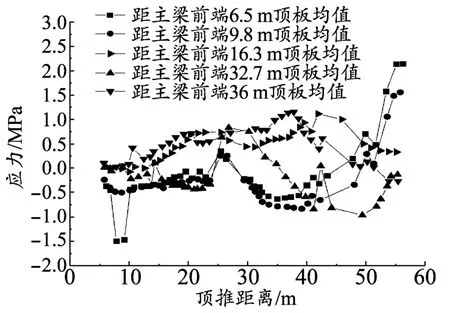

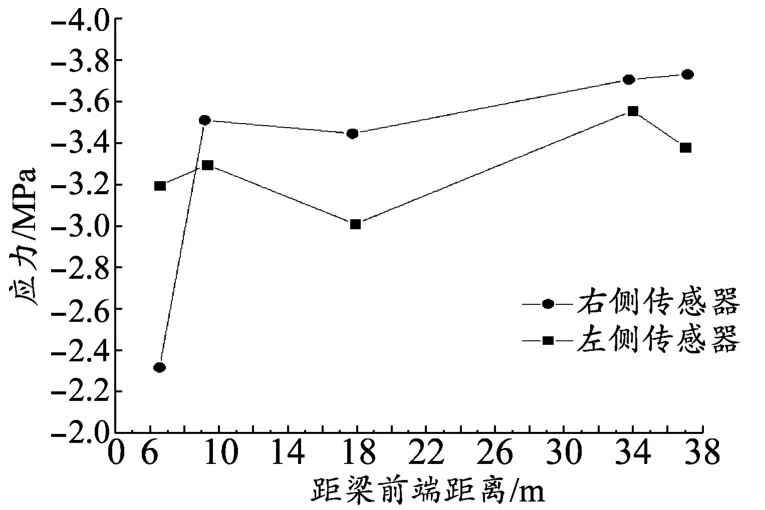

随着顶推距离的变化,各断面的应力也在变化,为更好分析顶推过程中施工荷载下梁的应力变化,将顶推开始时主梁应力值作归零处理,其中9.8 m处断面上缘面向顶推方向左侧与右侧监测结果如图3所示,32.7 m处断面上缘与下缘监测结果如图4所示,5个监测断面上缘监测结果如图5所示,顶推开始时顶板测点应力如图6所示。

图3表明,在顶推过程中,距主梁前端9.8 m处混凝土箱梁顶板左、右侧应力变化值差值很小,顶推过程中主梁受力横向较为对称,梁横向受力没有较大偏差。如图4所示,主梁截面上下缘应力变化时增时减,二者基本呈负相关的变化趋势,大致关于零点对称,但对称点有波动。这表明顶推施工过程中梁截面弯矩也时刻变化,且主梁弯矩在截面上下缘的应力相反,对称点的波动说明梁在顶推过程中,顶推力与摩擦力作用下梁的轴力在变化。

图3 顶推过程距主梁前端9.8 m处应力变化

图4 顶推过程距主梁前端32.7 m处断面应力变化

图5 顶推过程主梁各顶板测点应力变化

图6 顶推开始时主梁顶板各测点应力

根据图5显示,主梁各监测截面上缘,由施工荷载引起的最大拉应力为1.95 MPa,最大压应力为1.55 MPa;有限元计算结果中,主梁截面上缘最大拉应力为1.6 MPa,最大压应力为1.3 MPa,与实测值较为吻合。

有限元计算结果中,主梁各截面在预应力作用下截面上缘压应力为3.2 MPa;实际监测结果中,主梁各截面在预应力作用下截面上缘压应力平均值为3.3 MPa,与计算值比较接近。

由图5、图6可知,顶推过程中各测点应力变化值中最大拉应力为1.95 MPa,顶推开始时测点最小压应力为2.3 MPa,在顶推施工过程中梁截面未出现拉应力,与有限元计算结果吻合。监测结果表明,梁体在顶推过程中应力水平满足规范要求,且施工过程无受力裂缝出现。

6 顶推施工安全控制措施

顶推施工安全控制除了需要研究分析各个施工阶段下结构的整体受力,并通过施工监控掌握所有控制截面的局部应力、变形、裂缝发展等要素以外,还需要对部分关键施工阶段采取一定措施以确保结构顶推时各个施工阶段的安全性。

6.1 滑道系统减摩措施

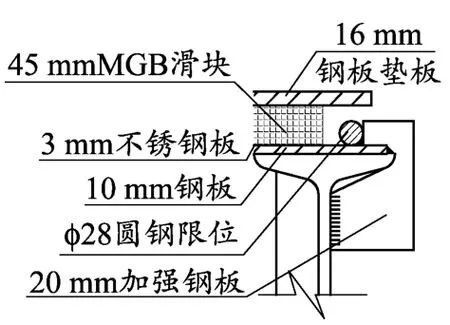

滑道系统能够保证顶推过程中梁体可以顺利移动,当滑道面无法保证较高的平整度时,将会造成顶推力过大,进而引发桥梁墩底开裂甚至对移动梁体带来严重阻碍。本桥滑道梁顶层设置一层3 mm厚不锈钢板与滑道梁上钢板焊接,混凝土梁底为钢板垫板加MGB板,两者之间采取榫接技术,解决了梁体后端MGB板与梁体脱空而无法跟进的技术难题,在滑动面上涂抹二硫化钼减小摩擦系数[16]。

6.2 限位控制措施

桥梁的顶推施工中,为了保证主梁不偏离既定轨迹线,在主梁的两侧设置限位装置,来限制主梁的前进轨迹,当主梁横向偏移轨迹线较大时,需采用纠偏装置来使主梁回到预定轨迹线上。

本桥横向限位装置有两种,第一种限位装置(见图7)由φ28 mm限位圆钢及20 mm厚加强钢板(间隔50 cm一道)组成,设置在83#墩~L12(铁路小里程侧),通过对滑块进行限位实现对梁体横向限位。第二种限位装置由20 mm厚限位钢板、20 mm厚加强钢板和2榀40a工字钢(间隔6.7 m一道)组成(见图8),设置在L13~87#墩(铁路大里程侧),通过对钢导梁进行限位,从而引导梁体不致偏位过大。

图7 第一种限位装置

图8 第二种限位装置

6.3 纠偏控制措施

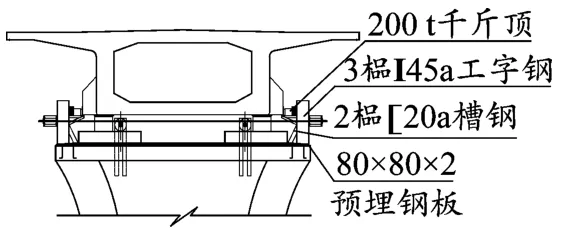

顶推时配设3套液压泵站以及6台横调千斤顶,为了进行横向纠偏,在顶推施工过程中将装置对称布置在84#、85#、86#墩主梁底板的左右两侧,纠偏装置除了有钢垫板和反力座以外,主要由行程为100 mm的200 t双作用千斤顶构成。顶推时,对横向偏移量进行动态测量,及时进行梁体偏位调整。如图9所示。

图9 纠偏装置(单位:cm)

6.4 梁体试顶

正式顶推施工之前需要预先进行梁体的试顶,试顶阶段荷载应在启动荷载理论值60%的基础上逐步增加,直至梁体克服静摩擦力产生相对滑动,据此确定正式顶推时的启动荷载。若梁体本身设置了纵坡,还需要保证顶推时梁体不会在自重荷载作用下产生相对滑移。

试顶可以检查顶推各工序的运行情况,及时发现问题,为正式顶推顺利进行积累经验。

6.5 落梁

顶推过程完成前的最后一项工序是具有高技术难度的落梁,由于落梁阶段对精度的要求也很高,在该阶段施工方应当有针对性地制定专项方案以便应对实际施工情况,包括对桥下既有线路进行封锁或根据列车运行时间间隔进行起、落梁作业等。

本桥在85#、86#墩顶分别设置1组4台千斤顶,每个墩顶4台千斤顶设一套泵站及PLC控制系统,操作平台设在对应墩中心梁顶处,千斤顶配置位移传感器及压力传感器。采用PLC控制系统进行同步控制,保证均匀落梁。

7 结束语

跨既有线桥梁施工具有难度和特殊性,需要对跨线桥梁的顶推过程进行监测并采取安全控制措施,保证施工过程的安全。通过理论分析,结合数值模拟对跨汉宜特大桥连续梁顶推施工进行安全控制,确保了施工过程的顺利、安全进行。

(1)研究了混凝土箱梁弯矩计算方法,在不同工况条件下对主梁的弯矩计算公式进行分析,总结出理论方程,为模拟提供理论支撑。

(2)通过建立有限元模型,计算分析了结构在顶推施工全过程的受力与变形,计算结果表明,最大拉应力发生在顶推距离至55 m时,距主梁前端23 m处截面下缘;最大压应力发生在顶推42 m时,距主梁前端20 m处截面下缘,顶推全过程结构变形与应力均在容许范围内。

(3)通过有针对性地进行监测和控制,对比分析了实测值与理论值,保证施工安全进行。监测结果与理论计算吻合度较高,且顶推施工全过程结构均在安全范围内。

(4)针对施工中出现的问题,提出了顶推施工过程中滑道系统减摩、限位纠偏、梁体试顶与落梁的安全控制措施,为施工顺利完成奠定基础。