一种用于不良地质的新型硬岩锚杆钻机系统

张明明

(中国铁建重工集团股份有限公司 湖南长沙 410100)

1 前言

在硬岩隧道施工中,TBM施工工法在长距离硬岩隧道掘进中具有比其他施工工法更高效、安全以及环境友好等特点因而得到了广泛的应用[1]。锚杆钻机系统是TBM硬岩掘进机掘进过程中为了保护隧道施工安全的重要一环,它配备有液压凿岩机可以高效地对洞壁钻孔,钻孔可以在隧道施工中起到释放岩石内部挤压应力的作用。之后,使用钢筋插入洞壁中配合锚固剂又可以起到加强洞壁强度的作用[2]。以国内某引水隧道使用的TBM硬岩掘进机为例,它装备的由法国蒙特贝品牌HC109液压凿岩机通过活塞冲击钎尾做功进行凿岩,其钎尾每分钟要承受2 800余次高频撞击以及传递每次400 J的冲击能。钎杆和钎头在工作情况下要受到高频冲击、与岩石接触导致的扭转以及拉压应变力的作用,受力情况十分复杂。如何在隧道施工各种不良工况中提高锚护作业时液压凿岩机和钎具的使用寿命,减少消耗量进而达到降低施工成本、提高掘进效率效果是值得研究的问题[3]。

本文针对TBM隧道施工中液压凿岩机工作过程中存在的空打、卡钎等现象对现有TBM产品的锚杆钻机液压系统提出设计改进方案,达到有效地减少钎具的消耗,降低施工成本,提高施工效率的设计目的。

2 钻机系统卡钎和空打

2.1 液压凿岩机结构简介

TBM硬岩掘进机钻机系统配备的液压凿岩机主要由冲击活塞、蓄能器、旋转马达、钎尾、壳体、冲洗通道等组成,具体结构如图1所示[4]。

图1 液压凿岩机结构

2.2 卡钎原因分析

TBM硬岩掘进机锚杆钻机系统配备的液压凿岩机通过高压油驱动马达旋转从而带动钎尾以及连接在钎尾上的钎具转动,钎具旋转不仅可以让凿岩的能量均匀地作用于岩石上,钎头对破碎岩石的剪切力也起到了加速岩石脱落的作用。钎具旋转所要克服的阻力有:钎具和钻孔之间的摩擦力,以及由于成孔的不规则性对钎具造成的阻力。根据以上分析可得,钻机在凿岩过程中承受的阻力矩M主要由钎具旋转剪切凿碎的岩石阻力矩以及钻具和洞壁、岩石残渣的摩擦力矩等组成。

在钻孔过程中,通常会遇到下列不良地质的情况:岩石层硬度突然加大时,冲击功率没有相应加大或相应地减小液压凿岩机的进给速度;遇到锚杆孔串孔,冲洗水大量流入其他孔后流出,冲渣不完全等。

当遇到上述不良地质情况时,钎具旋转的阻力转矩M1大于液压凿岩机旋转马达所能够提供的转矩M2时,就会出现卡钎[5]。一旦隧道施工中出现钻机系统卡钎,则需要对TBM整机进行停机处理,对掘进效率造成了极大的影响。不仅如此,卡钎如果无法取出钎杆,则需要对其进行现场切割等破坏性处理,造成了钎具的浪费,增加了隧道掘进成本。

2.3 空打原因分析

液压凿岩机并不是通过高压油控制冲击活塞直接撞击工作介质,它通过钎杆(力学模型中常称之为弹性杆)将冲击活塞的冲击能以应力波的形式传递到工作介质岩石上,在冲击机械大家族中液压凿岩机属于二元冲击机械。由于液压凿岩机二元冲击的这种能量传递形式,如果在钻孔施工过程中出现了岩层的裂隙、断层等不良地质情况以及推进速度和凿岩速度不匹配的情况,则有可能会出现活塞撞击不到钎尾或者钎头没顶到孔内岩壁导致活塞撞击到钎尾后能量不能用于破岩的空打现象。空打的钻机系统的损害非常大,如果不能有效地控制空打,使得冲击活塞的冲击动能部分或者完成由凿岩机自身吸收,不仅会产生振动和引起液压凿岩机内部的破坏,还会导致钎尾的经常性断裂[6-7]。

3 TBM钻机系统分析

3.1 常见防卡钎系统分析

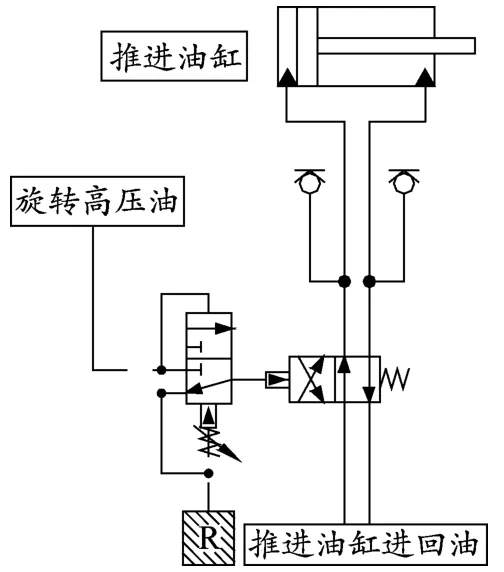

国内现阶段大多数TBM硬岩掘进机,其配备的钻机系统防卡钎功能主要靠RPCF(rotation pressure control feed)防卡钎阀来实现,即通过钻机马达旋转压力的变化来控制防卡钎阀的换向达到支护钻孔时防卡钎的效果。如图2所示,当钻机旋转负载端压力因为岩层的缝隙、断层空洞或者岩石抗压强度相差太大以及出现泥岩等工况而迅速增大时,来自旋转马达高压油会控制液压换向阀(防卡钎)换向,液压钻机推进油缸快速反应,从推进无杆腔进油变化成有杆腔进油。具体表现为液压钻机由向前推进动作变为向后退动作,带动钎具离开卡滞位置,从而达到防卡钎的目的[8-10]。

图2 常见防卡钎系统

3.2 常见防空打系统分析

TBM硬岩掘进机上钻机系统中防空打的措施为操作手通过遥控器上的旋钮调节电控比例减压阀的压力来调节进油减压阀的压力从而控制凿岩机推进的速度和推力。如图3所示,电比例阀控制推进油缸进油减压阀控制油压力,减压阀调节弹簧可以控制电比例阀对推进速度控制的灵敏程度,弹簧预紧力越高则灵敏度越低,反之则越高。这种控制方式对锚杆钻机系统操作手的经验要求较高,熟练的操作手可以通过耳听是否有活塞撞击钎尾的清脆声音、钎杆是否被顶弯等判断方法来判断推进速度是否和凿岩速度匹配。通常,如果出现撞击声音不清脆的现象则说明钎头没有顶紧岩石,冲击活塞无法完全冲击到钎尾端面,需要操作手加大推进力;如出现钎杆被顶弯时则说明岩石太硬,推进速度大于凿岩速度,需要操作手减小推进力[11-12]。

图3 常见防空打系统

3.3 小结

现有的常见TBM锚杆钻机系统,在防卡钎和防止冲击活塞空打两大性能关键点上都存在一定的不足之处。在防卡钎控制系统设计中,只要旋转压力大于防卡钎阀的设定值则使钻机推进油缸的高压油液换向而后退。这种设计不仅会在一定程度上降低凿岩效率,而且对防卡钎阀的压力设定值准确性要求很高,很难在防卡钎和提高打钻效率上寻求一个平衡压力设定。在冲击活塞防空打设计中,靠主观判断来调节推进压力对隧道施工者的技术要求较高,在一定的环境下难以判断钻机的使用情况导致出现操作问题从而出现空打的情况。

4 新型钻机控制系统设计

4.1 防卡钎控制系统设计

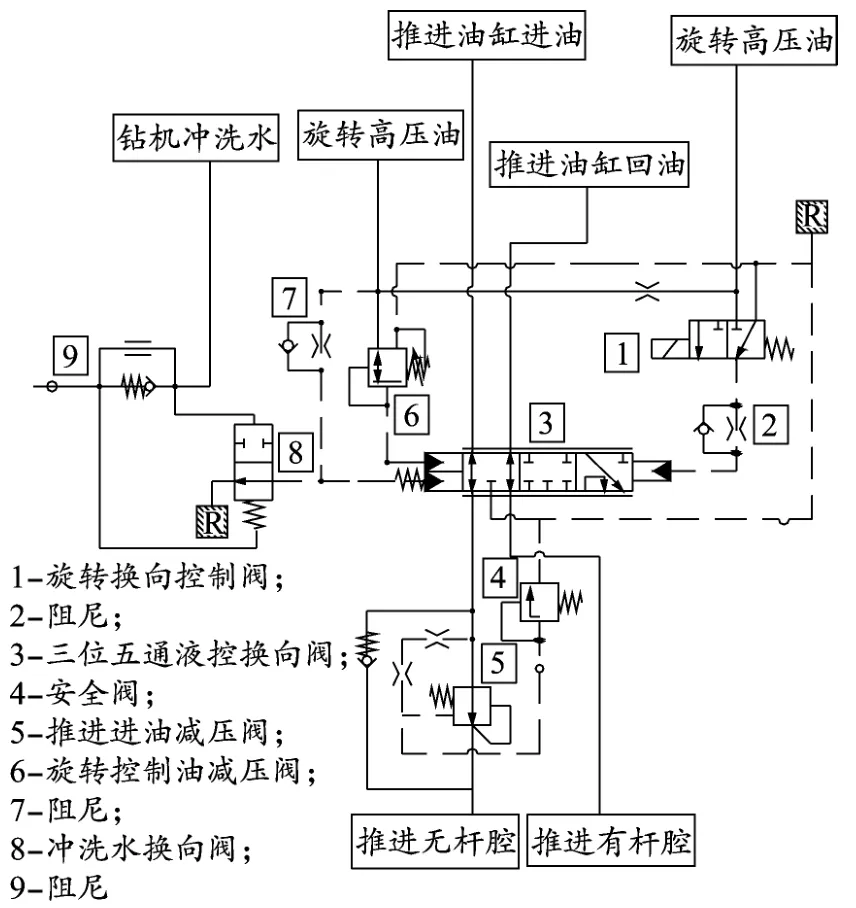

根据TBM防卡钎系统高效、压力设定简便等要求,设计了一种新型钻机防卡钎控制系统,如图4所示。

液压凿岩机正常凿岩时,序号1旋转换向控制阀处于得电状态。当钻机凿岩速度小于推进油缸的推进速度时旋转压力升高,由于序号6减压阀的作用序号3液压换向阀右边控制油压力会高于左边,此时液控换向阀向右位换向,钻机系统推进速度变慢。如果出现旋转卡滞的极限情况则液控换向阀完全换位到右位,钻机向后退防止卡钎。当钻机冲洗水功能正常时,序号8两位两通换向阀处于不通油的状态,钻机系统处于正常工作状态。当钻机冲洗水系统出现水流量低或者无冲洗水的突发情况时,二位二通换向阀换向,液控换向阀左边控制油直接回油钻机向后退,防止因钻机系统冲洗水不足导致岩石残渣无法及时从孔中排出导致卡钎。

图4 新型防卡钎系统

该新型钻机防卡钎系统采用旋转压力和钻机冲洗水两大变量来控制推进油缸压力和流量的方式,三位五通液控换向阀可以根据钻机旋转压力的变化比例控制推进油缸压力、流量等参数,系统能够在一个更加节能高效的情况下工作。在没有冲洗水或者冲洗水流量小的情况下,极易出现因积渣而导致的卡钎,冲洗水换向阀可以保证在冲洗水参数不达标的情况下减小推进速度或者后退凿岩机防止卡钎。

4.2 防空打控制系统设计

针对常见TBM钻机系统防空打功能存在对操作手熟练程度要求较高、自动化程度不高等缺点,设计了一种新型防空打系统,如图5所示。

液压凿岩机正常凿岩时,序号1和序号3电磁换向阀处于得电状态,此时钻机系统提供给液压凿岩机一个进给力,推进油缸无杆腔压力远高于有杆腔压力。序号6减压阀控制压力为控制油压力和弹簧预紧力之和,凿岩机正常高压冲击。当钻机推进速度变慢时,推进油缸无杆腔压力变小、有杆腔压力升高,序号5液控换向阀通过推进油缸两腔的压差比例调节序号6减压阀控制压力的大小,冲击压力减弱直至到极限情况停止冲击。

图5 新型防空打系统

该新型TBM钻机系统防空打功能采用推进油缸有杆腔和无杆腔压力差值来控制液压凿岩机冲击压力的方式,二位三通液控换向阀能够根据推进油缸大小两腔压力变化比例控制凿岩的冲击压力大小。当出现推进压力和速度降低时,液压凿岩机冲击压力下降,从而达到自动防空打的目的。

5 结束语

本文主要分析了:(1)液压凿岩机基本结构和凿岩过程中卡钎、空打的原因机理;(2)TBM硬岩掘进机常见的防卡钎和防空打的控制系统;(3)设计了新型防卡钎钻机系统,通过旋转压力控制液控比例换向阀来调节推进压力和流量的大小,并且考虑钻机冲洗水的因素。通过推进油缸有杆腔和无杆腔的压力差来控制凿岩压力的大小。所有的控制都是为了寻求凿岩速度和推进速度的一个高度匹配,从而达到钻机在凿岩作业过程中防卡钎和防空打的效果。