一种矿井无轨运输受电弓装置的研究与应用

樊 桃

(中国铁建电气化局集团有限公司 北京 100043)

1 前言

在电气化铁路中,受电弓的作用是将电能安全可靠地传输到机车电动牵引装置上。受电弓安装在机车或动车车顶上,一般由主架、臂、弓头和传动装置等部件组成[1]。

接触网与受电弓的相互作用决定供电可靠性和供电质量,其相互作用依赖于受电弓和接触网的设计方案。接触网及受电弓系统要求通过连续的电气和机械接触给牵引车辆供电,与此同时要使接触线和滑板的磨耗保持尽可能低的程度。为了实现令人满意的受流质量,滑板与接触线间的接触压力、过渡电阻、接触面积等因素应该遵循标准要求。

受电弓和接触网相互作用的基本要求是:由于受电弓在运行中相对于接触网横向运动,而受电弓弓头总是超出接触线最不利的位置,只有在运行中接触线不离开受电弓弓头的工作范围才能使系统顺利运行。

目前国铁及地铁的受电弓的应用研究比较成熟,受电弓主要由弓头、框架、底架和传动结构四部分组成,受电弓种类繁多,按传动系统的工作方式可分为弹簧操作式和非弹簧操作式,按照臂杆的结构形式可分为单臂式和双臂式。单臂弓和双臂弓,均由滑板、上框架、下臂杆(双臂弓用下框架)、底架、升弓弹簧、传动气缸、支持绝缘子等部件组成。其工作原理是将压缩空气经电空阀均匀进入传动气缸或将压缩空气经受电弓缓冲阀迅速排向大气,使受电弓匀速上升或下降脱离接触网。列车通过安装在车身上方的受电弓沿接触线滑动,从接触网取流,列车运行时弓网耦合作用是决定列车安全稳定运行的重要因素之一。但是国铁及地铁均为有轨交通系统,其受电弓形式无法直接应用于无轨运输供电系统上。

在高速铁路及城市轨道交通的弓网接触力以及驱动方式决定了跟随性能[2-3]。无轨电车系统参数对系统的稳定性影响很大,且参数之间相互关联[4]。受电弓动态特性主要为受电弓幅频特性及其跟随性,它与受电弓结构参数密切相关[5-7]。无轨电车弓顶双导电滑板在一定的高度范围内能够随网始终保持平面接触、平行滑动,以保证弓和网之间紧密良好的电气机械弹性接触,从而稳定地连续受电[8]。

针对矿井内无轨运输供电系统中接触网的结构及环境的特殊性,本文提出了与三轨式接触网相匹配的受电弓装置,并通过液压和电控方式实现动态跟踪、协调控制,保证了受电弓取流稳定性和良好的弓网跟随性。

2 结构组成

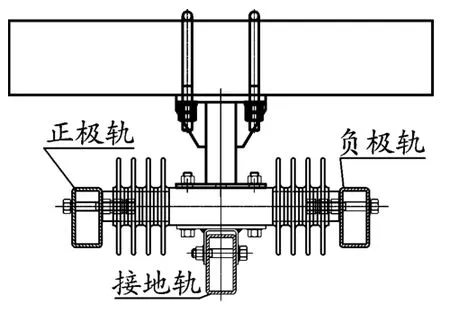

刚性架空接触网对隧道净空要求相对较小,可节省土建费用[9]。针对矿井巷道的特点,无轨运输供电系统的三轨式接触网子系统结构如图1所示,由正极轨、负极轨和接地轨通过横向悬挂的支撑绝缘子安装固定,形成一个稳定的倒三角型结构。

图1 三轨式刚性接触网结构

为了适应无轨运输供电系统的矿井地面凹凸起伏特点以及更好地匹配上述结构形式的接触网,降低离线率,保证受电弓的跟随性,同时在综合考虑无轨运输供电系统的受电弓的导向以及受电弓与正极轨和负极轨平顺接触和取流,受电弓的结构以及控制方式就至关重要。

本文提出一种基于液压弹簧复合动力系统,采用电控技术与液压技术联合控制的三极滑触式受电弓装置。其组成包括受电弓的弓头、举升机构、底座以及液压和电控系统,如图2所示。

图2 受电弓装置结构

2.1 受电弓弓头

受电弓弓头包括弓头绝缘支架主体、受电碳刷组合、导轨轮组合、中心轴弹簧组合、弯板组合、软铜排、接地刷组合,如图3所示。

图3 受电弓弓头

(1)弓头主体

绝缘支架主体作为受电弓弓头的主体部件,由环氧树脂绝缘材料冲压成型,除了作为其他零件的安装主体,还保证了电气安全绝缘。绝缘材料制成的模具整体成型,其放射型的结构保证弓头绝缘,增大弓头的爬电距离。弹簧轴采用铜合金,两端螺杆上安装内弹簧、电缆、受电刷。上、下端盖由不锈钢制成,用于连接固定弹簧轴和本体,防止弹簧轴的左右摆动。内弹簧承受电刷组合的重力,其惯性小,动作快,补偿及时,能快速消除轨道不平顺引起的振动。

(2)受电刷组合

受电刷分为正极、负极,分别安装在绝缘支架的两侧和弹簧轴上端,主要包括受电刷和导电铜板。受电刷由铝青铜制成,具有高耐磨抗腐蚀性,表面平直光滑,保证与导轨接触平滑,用于从接触网上取电;导电铜板采用铜银合金,其中部和左右两侧开有不同直径的通孔,中部通孔利用螺钉与受电刷相连,左右两侧通孔与弹簧轴连接。受电刷下部增加编织铜带跳线及电缆连接转接板,作为车辆取电电缆的连接固定点。

(3)导轨轮组合

导轨轮组合安装在弓头前后两端,主要包括导轨轮、轮支架、轴套和拉簧。导轨轮和轮支架都采用不锈钢制成,导轨轮两侧带凸缘,实现受电弓导向,抑制脱轨;轮支架上焊接螺栓与弓头主体连接。拉簧安装在导轨轮左右两侧,调整导轨轮位置,有利于升弓。导轨轮与接触网的接地导向轨接触,保证了受电弓弓头时刻跟随接触导轨前进不左右偏离。

(4)弯板组合

弯板组合利用螺栓安装在弓头主体底部,主要包括弯板和接近开关。弯板采用不锈钢,折弯成型,上端开孔用于安装接近开关。接近开关选用电容式接近开关,检测受电弓运行状况。

(5)接地刷组合

接地刷组合利用销轴安装在弯板组合上,主要包括转臂、接地刷、连接导线。转臂由不锈钢制成,随弯板自由转动,调整接地刷高度。接地刷采用铝青铜,连接接地电缆,实现整车接地。

(6)中心轴弹簧组合

中心轴弹簧是为了让受电弓弓头对接触网保持有一定的压力,保证弓头不脱轨。中心轴弹簧组合主要包括中心轴弹簧、中心轴、上端盖和轴套。中心轴由不锈钢焊接成型,上端连接弓头主体,下端连接举升机构;中心轴弹簧随路面及净空高度的变化而伸缩,快速消除振动,保证弓头的跟随性。

2.2 受电弓底座及举升机构

受电弓底座主要包括底座主体、固定转接座、锁定机构、接近开关,如图4所示。

图4 受电弓底座

底座主体承接以上各部件及液压系统、电控系统,下部与车辆连接。固定转接座通过销轴与回转转接座铰接,安装受电弓举升机构。锁定机构包括锁定油缸和挡块。锁定机构在降弓到位后锁定举升机构,其驱动部分为双作用油缸。接近开关检测举升机构是否降弓到位,当接近开关灯亮表示降弓到位,将信号反馈给电控系统。

受电弓举升机构包括腕臂组合、举升油缸、回转油缸,如图5所示。

图5 受电弓举升机构

腕臂组合如图6所示,导电电缆用于传输电能;锁定碰卡用于锁定受电弓;圆形和方形杆在回转油缸或举升油缸的作用下实现转动或抬升;水平拉线固定在受电弓弓头上,其作用是保持受电弓弓头平行于轨道;油缸连接板用于连接举升油缸。

图6 腕臂组合

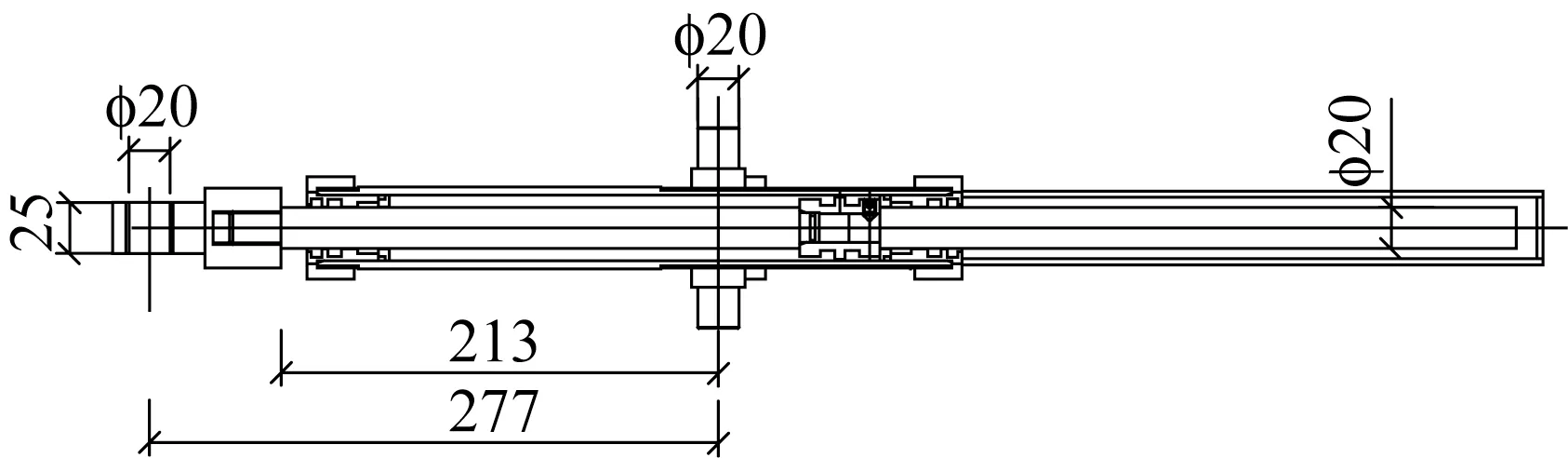

举升油缸如图7所示。举升油缸串联压缩弹簧,油缸伸出时,通过弹簧向接触网施加压力,保持滚轮对接地轨压力。举升油缸为双作用油缸,行程181 mm,工作油压20 MPa。油缸弹簧补偿线路及轨道引起的导高长时间连续变化。

图7 举升油缸

回转油缸为双活塞杆油缸,驱动举升机构实现回转,如图8所示。回转油缸为中间绞轴式油缸,行程200 mm,工作油压20 MPa。

图8 回转油缸

机械机构配合液压系统能快速灵敏实现受电弓的举升动作,保证弓头的运动轨迹。

3 控制系统

传动系统传递并实现对受电弓升降运动控制,控制机构控制受电弓的升降弓运动[10]。为了解决普通气缸的受电弓动作速度易受负载变化产生振动,容易发生弓网离线甚至脱弓事故、影响取流效果的问题,提出基于液压弹簧复合动力的电动控制受电弓装置。

液压技术传动平稳、承载力大、易于实现过载保护[11],而弹簧能快速反应线路和接触网不平顺引起的振动,保持弓网良好持续接触。中心弹簧是为了让受电弓弓头对接触网保持一定的压力,保证弓头不脱轨。通过液压缸和弹簧的串联保证受流良好,避免发生脱弓、脱网等事故,很好地解决了传统气动传动受电弓装置存在的问题。

其中液压弹簧复合动力系统由举升油缸、回转油缸、锁定油缸构成。举升油缸中串联一组弹簧,其作用是实现受电弓装置的上下抬升动作和减振;回转油缸控制受电弓左右回转的动作。

液压系统通过液压阀组控制三个油缸动作,实现升弓、降弓、快速降弓、左转、右转、锁定、解锁、回转锁定等功能,液压系统原理如图9所示。

图9 液压原理

其中V1是电磁球阀,得电打开,失电关闭,液压系统执行任何动作,首先V1得电。V1失电关闭时,关闭整个受电装置液压系统高压油源,以保持车辆蓄能器液压油量。

通过各种液压电磁阀的配置,实现不同的动作和功能。通过控制阀V1、V2得电时升弓,阀V1、V3得电时降弓,阀V1、V3、V4得电时快速降弓,阀V1、V5、V6得电和阀V1、V5、V7得电时分别实现左转和右转,阀V1、V8得电和阀V1、V9得电时分别实现锁定和解锁,阀V1、V5得电时回转锁定,如表1所示。

表1 功能动作

液压弹簧复合动力系统重量轻、体积小、运动惯性小、反应速度快。其三个液压缸能实现抬升、回转和锁定动作,使受电弓操作控制更简单,其紧急保护功能大大提高了人、车的安全系数。与弹簧的串联系统,使受电弓能适应长时间、快频率的振动,保证受电弓持续稳定接触供电轨,降低了脱弓事故的风险,提高运行可靠性。该受电弓采用电控技术与液压技术联合控制,实现了更高程度的自动控制过程。

电控系统采用PLC控制,包含位置监测、通信、面板操作、继电器动作等,如图10所示。

图10 电控系统

通过安装在前后导向轮上的两个接近开关来实现脱轨检测,当两个接近开关同时感应到导轨时,则“升弓到位”指示灯亮,当两个接近开关检测不到导轨时,则认为脱轨,系统自动启动快速降弓程序。

采用安装在底座回转位置的接近开关,检测升降和回转角度进行左右极限检测,判别车辆是否偏离轨道,若检测到极限信号则系统启动快速降弓程序。

4 结束语

将本文提出的受电弓装置在模拟试验段及某矿井辅运平硐供电系统中进行了弓网冷滑及热滑试验,在试验期间,受电弓装置对接触轨的跟随性良好,试验电车受流稳定,接触网系统零部件机械性能满足电气化铁路接触网零部件标准[12],试验工作取得圆满成功。

本文提出的受电弓装置是针对特殊的无轨运输供电系统三轨式接触网相适应的重要部件,在矿井巷道的试验验证了该装置的机械性能和电气性能的可靠性和稳定性。