缝洞型碳酸盐岩油藏重复改造工艺研究与应用

李永寿,鄢宇杰,赵 兵

(中国石化西北油田分公司石油工程技术研究院,新疆 乌鲁木齐 830011)

塔河油田碳酸盐岩油藏地质储量13×108t,占93.8%,基质无储集能力,缝、洞是主要储集空间,其中溶洞型储量占70%。由于缝洞体与井的空间关系复杂、连通性差、规模小[1-4]、稳产能力弱,50%以上的井生产超过1.5年就需要进行重复改造增产。随着塔河油田开发进入提高采收率阶段,目前原投产缝洞采完后,非主应力方向上缝洞体需要重复改造沟通;投产缝洞未采完,通道在生产过程中失效,需要重复改造恢复,每年重复改造工作量达到60余井次,已成为制约老区剩余油潜力动用的瓶颈。针对如何通过重复改造沟通动用井周更多缝洞体,恢复井-储通道等问题,重点攻关形成了暂堵转向、深部通道改善两大关键技术。

1 暂堵转向技术

暂堵转向酸压技术的机理是在施工过程中向地层中加入暂堵剂,根据流体向阻力最小方向流动的原则,暂堵剂首先进入地层中已张开的裂缝,形成架桥或充填堵塞,阻止后续液体继续进入,同时产生一定的附加压差,当此附加压差与已张开裂缝的延伸压力之和高于未张开缝或基质的破裂压力时,则裂缝转向从新的地方起裂,从而沟通新储集体[5-8]。

1.1 高强度暂堵剂的优选及性能评价

1.1.1 暂堵剂优选标准

暂堵剂需满足以下条件:①耐酸,避免与酸接触快速溶解,失去暂堵能力;②悬浮性能好,方便现场加入;③施工期间溶解率低于30%(按两级之间施工液量500 m3估算,预计施工时间约2 h),保证施工时的持续暂堵效果;③最终可完全降解,避免伤害储层。

1.1.2 纤维材料优选

取2 g纤维分别加入100 g清水或20% HCl中,放入事先准备好的封闭钢筒中,将准备好的样品放入已经加热到140℃的滚子炉中加热,每隔一定时间取出过滤,烘干后称取剩余样品质量,得到不同时间在不同介质中的溶解率。

对5号纤维进行溶解性评价,实验结果显示:140℃,2 h,在清水中溶解率仅1.1%,在20%HCl中溶解率16.7%,最终溶解率均达到100%(见图1),满足暂堵要求。

图1 140℃5号纤维溶解率

1.2 不同缝宽暂堵工艺参数设计

暂堵转向技术成功的前提是获得裂缝的宽度信息,从而针对性进行暂堵组合。通过开展酸蚀导流实验和酸压施工曲线拟合统计分析(见图2),获得了塔河油田酸压缝宽(缝口)为2~8 mm,以此作为暂堵转向实验设计依据[9-11]。

针对不同的裂缝宽度进行暂堵组合研究。实验装置主要性能指标为:①最大承压能力:20 MPa;②暂堵液容积:10 L;③最大排量:2.1 L/min;④调缝宽度:2~8 mm;⑤裂缝高度:45 mm;⑥裂缝长度:230 mm。

图2 酸压曲线分析获取的缝宽分布

实验结果如图3所示:①对于2 mm缝宽,暂堵压力15 MPa的最优组合为:1.5%纤维+1%的1 mm颗粒;②对于4 mm缝宽,暂堵压力15 MPa的最优组合为:2%纤维+1%的1 mm颗粒+0.2%的3~4 mm颗粒;③对于6 mm缝宽,暂堵压力15 MPa的最优组合为:2%纤维+2.5%的1 mm颗粒+2.5%的3~4 mm球;④对于8 mm缝宽,当纤维及颗粒加量达到现场无法实施的浓度时,仍不能有效封堵。

图3 不同参数的暂堵压力曲线

1.3 现场配套优化

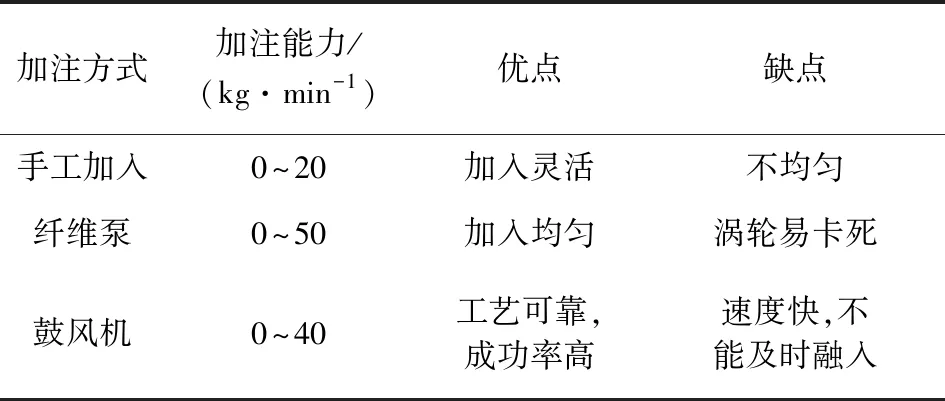

加注工艺的配套和携带液的携带稳定性是施工成功的重要保证,目前已经形成了手工加注、鼓风机加注、纤维泵加注3种加注工艺,暂堵剂携带液主要是以压裂液为主。针对前期配备的纤维手工加注方式存在加注浓度不稳定、纤维团漂浮;压裂液携带纤维分散性较差等问题,创新形成工艺配套设备及高效携带液。

1.3.1 加注工艺配套优化

目前已形成了3种加注工艺,分别是手工加注(见表1)、鼓风机加注、纤维泵加注。前期形成2套加注设备(纤维泵、鼓风机),可基本满足现场加注需求;目前结合纤维携带液,已部分解决纤维团漂浮及冒顶等问题。

表1 3种加注方式优缺点对比

1.3.2 暂堵剂携带液配套优化

针对纤维在压裂液中分散性较差,现场施工时纤维不能均匀加入的问题,研发含多个羟基的阳离子型双长链季铵盐表面活性剂,形成了一种粘弹性溶液作为携带液。并开展了粘弹性携带液携带实验研究,优选5%粘弹剂溶液进行纤维携带实验(先采用2%粘弹剂混合纤维,再通过交联剂泵泵入3%粘弹剂),结果显示该液携带能力强、悬浮性好。

1.4 暂堵转向施工参数优化

不同施工参数(压裂液粘度、施工排量及施工规模)对转向半径的影响模拟结果如图4所示。在水平应力差及裂缝净压力一定情况下,提高压裂液粘度、施工排量、施工规模均能增大转向半径。最终优化结果:压裂液粘度200 mPa·s、施工排量大于6 m3/min、施工规模不小于800 m3,可实现裂缝半长大于100 m、转向半径大于30 m的施工需求。

2 深部通道改善技术

近井储集体经过多轮次酸化+注水替油后,剩余油挖潜潜力变小,而常规酸化仅能解除近井导流下降问题,难以恢复远端导流能力。深部通道改善技术通过优选低缓速的深穿透酸液、优化酸液浓度、优化施工参数,增大处理范围,疏通远端通道,以充分挖潜远端潜力[12-15]。

图4 暂堵转向施工参数优化

2.1 酸液类型优选

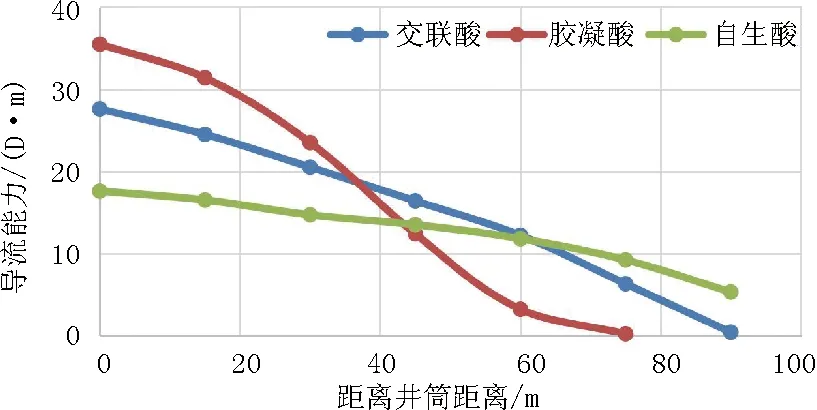

液体体系优选交联酸、自生酸深穿透酸液体系,其缓蚀性能好、穿透距离远的优点,对于改善储层远端通道优势显著。地面交联酸在140℃、170 s-1条件下剪切90 min后粘度仍保持在180 mPa·s,具有较好的耐温、抗剪切能力,注入地层之后粘度依然保持较高,可以有效降低酸液滤失,提高酸液的作用距离。自生酸在改性黄原胶稠化剂的悬浮作用下,随着温度的升高,高聚合度羰基化合物(难溶于水)和盐类发生反应逐渐生成酸,酸液体系具有深穿透、低溶蚀的特点,可减缓酸岩反应速率,加大酸蚀裂缝长度,实现深度改造的目的。

如表2所示,从酸液体系的反应动力学参数对比结果表明,交联酸、自生酸的缓速性能优于常规胶凝酸体系。

表2 缓速酸液与其它酸液体系反应动力学参数对比表

注:J为反应速率;C为酸液浓度

经分析对比显示,高闭合应力50 MPa下,距井筒40 m以外深部储层,地面交联酸及自生酸在裂缝远端的导流能力明显高于胶凝酸(见图5)。

图5 不同酸液裂缝不同部位的导流能力

2.2 酸液浓度优化

导流能力实验表明:整体来看,在高闭合应力下导流能力下降快;由于28%交联酸酸浓度过高,HCl的电离度下降幅度超过HCl分子数目的增加幅度,有利于降低近井溶蚀,交联酸体系28%酸液浓度整体导流能力高于20%酸液浓度,从而提高酸液穿透距离(见图6)。

图6 不同酸液浓度的导流能力

2.3 施工参数优化

导流能力实验表明:最优排量为300~400 mL/min,刻蚀形态以直沟槽状刻蚀为主,分布不均、过度刻蚀现象较少,超过此排量后岩板平均刻蚀体积提升缓慢(95.41↑101.56cm3),导流能力增速逐渐降低(75%↓1%),根据相似准则折合现场排量为3~4 m3/min。

最优泵注时间为60 min,超过60min后刻蚀体积增量减小(10↓6 cm3),导流能力增速逐渐降低(18%↓1%),结合最优排量获得合理酸液规模为180~240 m3(见图7)。

图7 暂堵转向施工参数优化(排量、酸液规模)

3 现场应用

截至目前,重复改造工艺矿场试验38井次,成功率98%,累计增油20.7×104t,较常规重复改造工艺吨油成本降低35%,真正达到了低成本高产出的目的。

3.1 暂堵转向技术

目前暂堵转向酸压共应用9井次,整体来看工艺有效率89%,累计增油12.5×104t。其中T1井首次酸压后生产呈供液不足特征,重复酸压过程中首次注入纤维150 kg后,套压很快由28.5 MPa上升到30.5 MPa,分析为纤维封堵了微裂缝口,起到了降滤失的作用。第二次注入纤维300 kg后大约30 min,套压上升到31.9 MPa,较初期的28.5 MPa上升了3.4 MPa,分析为纤维进入裂缝后起到了暂堵作用,迫使裂缝转向。转向后的裂缝持续延伸,注酸期间,泵压由31.8 MPa下降至20.5 MPa,压力降幅大,分析为沟通了新储集体(见图8)。

3.2 深部通道改善技术

深部通道改善技术实施29井次,累增油8.2×104t,与常规酸化相比吨油成本下降14%,有效期增加61.1%,增油能力提高了1.2倍。T2井位于主体溶洞储层边部,深抽时显示供液不足,酸化前注水1 000 m3左右起压,表明近井通道通畅且剩余油挖潜完毕。采用200 m3地面交联酸实施深部通道改善技术,酸化后初期形成自喷,转抽后日增产9 t,措施累增油2 140.9 t(见图9)。

图8 T1井重复酸压施工曲线

图9 T2井深部通道改善技术施工曲线

4 结论与认识

(1)通过暂堵剂优选及压前缝宽预测技术对2 mm、4 mm、6 mm 缝形成了耐压15 MPa的最佳暂堵组合;并形成暂堵转向合理施工参数,成功解决原投产缝洞采完后,非主应力方向上缝洞体沟通问题。

(2)通过大尺度岩板导流能力实验,形成深部通道改善技术:采用28%地面交联酸或自生酸,排量为3~4 m3/min;酸液规模为180~200 m3,改善储层远端通道优势显著。

(3)重复改造工艺现场试验效果显著,成功率98%,累计增油20.7×104t,较常规重复改造吨油成本降低35%,有效解决缝洞型碳酸盐岩井周储集体二次动用的难题。