受污染底泥陶粒化回填技术及其底泥修复效果

方红卫,李晓翠,黄 磊,张 涛,韩 旭,高圻烽

(1.水沙科学与水利水电工程国家重点实验室,北京 100084; 2.清华大学水利水电工程系,北京 100084)

底泥广泛存在于河流、湖泊和水库等天然水体中,是水生生态系统中众多底栖生物赖以生存的场所,同时也是大量有毒有害污染物的蓄积库[1]。社会经济的快速发展导致水体污染严重,而底泥则承接了水体中的各种环境物质,从营养盐、重金属到有机污染物等,对其迁移转化起着显著的源和汇的作用。底泥中积累的污染物受到一定的扰动时,会释放进入上覆水体,使其成为潜在的内源污染[2-3],造成水体富营养化、藻华、黑臭等极端污染现象,威胁水、环境和生态安全,直接影响人们的生产生活。研究[4-6]表明我国大部分湖泊以及河道的底泥均受到不同程度的污染,如太湖、鄱阳湖、湘江等,受污染底泥的处理处置越来越受到人们关注。

关于受污染底泥的处理,国内外已开展了大量的研究,主要包括原位处理和异位处理两种方式。原位处理涉及原位覆盖、原位固化和原位生物处理等方法[7-9],旨在增加污染物在底泥中的稳定性,防止污染物扩散和迁移。原位覆盖是用干净材料(如砂砾石等)直接覆盖受污染底泥,形成底泥与上覆水体间的物理隔离[10];原位固化通过添加固化剂(如磷灰石、沸石、白云石等),将污染物封存或转为惰性污染物[11];原位生物处理则通过动植物和微生物降低或消除底泥中的污染物质[12],但因其处理时间长,在实际中应用较少。1978年,原位处理技术最早在美国应用,随后日本(1983年)、挪威(1992年)、加拿大(1995年)等国家相继采用[13],在实际工程中取得了较好的效果。除原位生物处理外,其他方法并没有降低底泥中的污染物总量,当水环境发生变化时,稳定化处理后的污染物可能再次被释放到上覆水体中[14-16]。Bona等[17]对意大利Venice环礁湖沙土覆盖工程效果进行了评估,结果表明原位覆盖可有效地阻止污染物扩散,满足底栖生物的需要,但只适用于受扰动程度较小、污染程度不高的底泥。与此同时,原位处理通常需要引入外来材料(覆盖材料或固化剂等),其对周围水体的潜在风险仍有待研究,可能带来新的污染问题。岳亚萍[18]在利用炭质修复剂对多氯联苯(PCB)污染底泥进行修复的过程中发现,添加炭质修复剂对底栖生物的生长发育有一定的抑制作用,会对底栖生物的存活产生不利影响。

当底泥中污染物浓度较高时,通常需要对受污染底泥进行疏浚,然后再异位集中处理[19]。20世纪80年代,美国就对Trummen湖[20]和New Bedfold港[21]的污染底泥进行了疏浚处理,效果明显。国内云南滇池、安徽巢湖、无锡太湖、杭州西湖等污染底泥疏浚案例[22-23]表明,疏浚工程实施后可清除大部分底泥污染物,改善水质和水生态。底泥疏浚也存在一定的局限性。研究表明,99.7%的持续性有害污染物被吸附在直径小于74 μm的细颗粒上,疏浚产生的强烈扰动易引起细颗粒泥沙再悬浮,从而增大了底泥污染物释放的概率[24]。同时,疏浚工程实施后,会导致深层污染底泥的再暴露,如1998年玄武湖平均清淤30 cm,工程竣工约50 d后的底泥释放试验发现,疏浚后的污染物释放量反而超过了疏浚前[25];故疏浚工程还需结合一定的疏浚后原位覆盖等措施[26],如日本Biwa 湖的底泥治理项目中便采用了先疏浚后原位覆盖技术来控制底泥磷释放[27]。此外,疏浚底泥的处置(出路)也是亟待解决的问题。根据各省2016年度的清淤招标数据[28],我国年产疏浚底泥共计5亿m3(水下体积),疏浚后将形成淤泥(密度为1.4 g/cm3)约6.7亿m3。目前,堆场用地已十分紧缺,而受污染底泥的堆放问题更为明显,存在着长期占用土地和处理不当易产生二次污染等问题。依据目前我国对水泥、砖和陶粒的需求量统计,通过这些资源化利用途径,可分别消耗淤泥约1.6亿m3、1.6亿m3和130万m3,还有约一半的疏浚底泥只能采用堆场堆放等方式处理。显然,疏浚底泥的处理处置问题十分严峻。

基于对受污染底泥原位、异位处理中相关问题的认识,本文提出了受污染底泥陶粒化回填技术,将疏浚底泥脱水干化及无害化处理后,烧结成型并回填至原疏浚区域。该技术作为底泥疏浚与原位修复的结合,通过增强床面稳定性、清晰泥水界面、改变底泥中溶解氧垂向分布和减少底泥污染物释放通量等方式,可解决底泥内源污染问题;同时,直接采用原区域的疏浚底泥,避免了原位覆盖引入外来材料,也避免了大规模占用土地,可有效解决疏浚底泥的出路问题,为河湖生态治理提供了一种新思路。

1 技术流程

1.1 疏浚底泥预处理

底泥疏浚主要采取薄层清淤方式以实现减量化的环保疏浚,而疏浚底泥的处理越来越强调以减量化、无害化和资源化利用等为原则[29]。泥水分离、脱水干化是实现减量化的有效措施。底泥脱水方法主要有自然干化法、机械脱水法和土工管袋法。自然干化法主要依靠下渗和蒸发对疏浚底泥进行自然脱水、干燥,该方法施工工艺简单、运营成本较低,但占地广、周期长、受天气条件影响大。机械脱水法对疏浚底泥进行预处理,改善其脱水性能后使用过滤法和离心法脱水,该方法所需的时间较短。土工管袋法利用土工管袋的透水性,对疏浚底泥进行压密搁置促进脱水,再将其作为填土进行填埋或利用,该方法投资较大、施工周期长,需长时间占用大量场地堆放管袋。当疏浚区附近不具备堆场设置条件时,宜采用就地脱水压滤的处理方式。选择机械脱水方式时,建议通过试验,确定合适的压滤压力和压滤时间,并从经济的角度考虑确定合适的絮凝剂。

通常情况下,疏浚底泥经过脱水干化处理后,可用作农田、菜地、果园基肥,或资源化用于道路、土建基土等。对含有有害物质的疏浚底泥,应先进行无害化处理。通常在底泥中加入固化材料如石灰(脱水,杀菌)[30]、纳米零价铁(固定污染物)[31]、粉煤灰(骨架,防止脱水时细颗粒堵塞滤膜)[32]等对底泥进行固化和改性,一方面形成有一定力学强度且可供工程利用的底泥改性土,同时对有害物质实现固封和钝化,防止其对周边环境产生二次污染。

1.2 陶粒制备

1.2.1制备工艺

疏浚底泥的主要化学成分为SiO2、Al2O3和Fe2O3等,同时含有一定量的碱金属氧化物和有机物,是制备陶粒的良好原料,在不添加或少量添加辅助原料条件下,经适当的工艺便可制备出性能良好的陶粒[33]。制备陶粒有烧结法和免烧法两种工艺,免烧法耗能少、成本低,但对原料要求较高,且成品陶粒密度大、强度低。故为满足回填陶粒的稳定性,建议选用烧结法制备陶粒,其流程为:原料预处理→造粒成型→自然干燥→陶粒烧结→自然冷却。

先对含水率较高的疏浚底泥采用一定的脱水工艺,降低其含水率;然后将预处理后的底泥放入造丸机中,得到满足粒径要求的陶粒胚体。因刚制备的陶粒胚体湿度大,受挤压易变形,故需将其在室温条件下放置约24 h,自然风干。风干后即可在回转窑中进行陶粒烧结,控制烧结时间和温度等因素,并将烧结后的陶粒放置约20 h,自然冷却至室温,便得到成品陶粒。

1.2.2影响因素

烧结温度、时间和配料是陶粒烧结工艺控制中的三大主要因素,对陶粒性能影响很大。由于烧结陶粒所选用原料成分和成球工艺不同,烧结工艺自然也会有所不同,不能一概而论。

a. 当烧结温度在1 000 ℃以下时,陶粒不膨胀;1 000 ℃以上,陶粒开始膨胀,且随着温度的升高,陶粒内部膨胀力持续变大,膨胀率变大,表观密度变小;但随着温度进一步升高,陶粒的体积会相对回缩直至稳定状态。故如果烧结温度过高,不仅增加成本,而且密度过小的陶粒也会大量漂浮在水面。

b. 陶粒膨胀非常迅速,烧结1 min时便开始膨胀;在10 min内,陶粒膨胀率会不断增大,导致表观密度减小,但膨胀率变化会随时间逐渐变慢;当烧结时间大于15 min时,陶粒体积出现相对回缩现象,即陶粒出现过烧现象[33]。

c. SiO2和Al2O3是陶粒的骨架成分,可增加陶粒的热稳定性和机械强度;烧结过程中Al2O3可与Fe2O3反应生成CO2,属于成气成分,Al2O3含量过高需要较高的熔融温度,导致膨胀性能变差,而含量过低则烧成陶粒的强度降低。Fe2O3在高温作用下发生分解和还原反应生成CO,是主要的产气成分,其还原产物又可作为强助熔剂。K2O、Na2O、CaO和MgO主要起助熔作用。如果在原料中增加粉煤灰添加比例,则会提高陶粒烧结温度,增大陶粒强度和密度(密度范围为800~2 000 kg/m3)[34]。此外有机物主要起产气作用,可降低陶粒密度,增加比表面积。

1.2.3陶粒对污染物的固定作用

高温条件下制备陶粒时,有机污染物和部分重金属会被破坏成为气体释放。同时,底泥中的无机硅酸盐矿物会熔融,将重金属固定在陶粒中,降低其向环境释放的风险。

章丹等[33,35]试验研究表明,烧结后,重金属Zn、Hg和Pb的固化率达到80%以上;同时,部分重金属在烧结过程中挥发,如As、Cu和Cr的烧失率约为50%~60%,而Cd烧失率达80%~90%,可通过尾气净化等方式对其进行回收或处理,减少对环境的污染。即底泥在烧结过程中重金属得到了固化或挥发,使陶粒中重金属浓度在烧结后降低。此外,重金属浸出试验[36]发现,所有浸出液中重金属浓度都低于浸出液最高允许浓度,表明底泥在陶粒烧结过程中,高温烧结形成的晶格不易被破坏,重金属得到了很好的固化,不易溶出,不会对环境造成二次污染。

1.3 回填

陶粒回填的施工方法主要有以下几种:①机械设备表层倾倒法,即采用卡车、起重机等机械设备直接向水里倾倒,通过自身的重力作用将陶粒回填至河床。该方法施工工艺简单,成本低,但受卡车等机械所能够到达的范围限制,一般适用于岸边区域,且回填的厚度不均匀。②移动驳船表层撒布法,即用驳船载着陶粒在水面回填区域内缓慢移动,驳船底部是活底式,可将其打开抛撒陶粒。该方法施工简单,不受地理条件限制,可回填大型水域。③水力喷射表层覆盖法,即用平底驳船载着陶粒,用高压水将船上的陶粒冲洗入水中,适合水深小于4 m水域的覆盖。④驳船管道水下覆盖法,通过驳船上的传输管道将陶粒注入水体下层,传输管道下端呈圆锥体,可使覆盖物更好地分散。该方法对底栖生物扰动小,但施工工艺相对较复杂,成本也相对较高[37]。受污染底泥陶粒化回填技术的基本流程如图1所示。

图1 受污染底泥陶粒化回填技术的基本流程

2 底泥修复效果评估

太湖是我国第三大浅水湖泊,现在面临着严重的湖泊富营养化问题。底泥是太湖水生态系统的重要组成部分,对湖泊水质有着重要的影响和制约作用。以大于0.1 m 厚度的底泥层计,全湖底泥分布面积为1 632.9 km2,占全湖的69.8%,底泥蓄积总量为19.15亿m3,平均底泥厚度为0.82 m,中值粒径约为0.02 mm,湿密度约为1 450 kg/m3(孔隙率约为72.7%)[38]。本节以太湖底泥为例,从床面稳定性、底泥中溶解氧分布以及污染物释放3个方面,分析受污染底泥陶粒化回填技术对底泥的修复效果。

2.1 床面稳定性

床面稳定性直接关系到底泥再悬浮以及内源污染物释放,是天然水体内源污染控制的重要物理基础。泥沙颗粒的起动条件反映了床面稳定性,受颗粒大小及密度的影响。

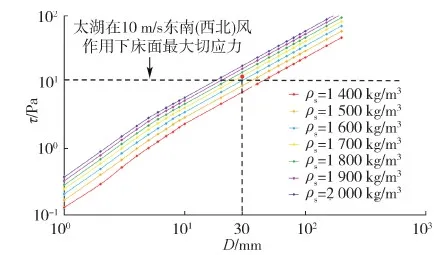

为确保床面稳定,依据研究区域的水动力条件,将预处理后的疏浚底泥烧结成不同粒径和密度组合的陶粒。如太湖在10 m/s东南风或者西北风作用下,垂向平均流速约为0.2 m/s,床面最大切应力约为11 Pa[39],为使太湖底泥床面稳定,则需要回填陶粒的临界起动切应力大于11 Pa。陶粒的临界起动切应力可按照无黏性沙计算,借助Shields曲线,利用辅助线的方法求得[40]。本文选取粒径1~200 mm、密度1 400~2 000 kg/m3的陶粒,其临界起动切应力计算结果如图2所示。

图2 不同密度和粒径陶粒的临界起动切应力

从图2可以看出,陶粒的临界起动切应力随粒径的增大而增大,同时,密度越大,颗粒越难起动。基于太湖的水动力条件,需选用临界起动切应力大于11 Pa的陶粒粒径和密度组合,本文选择粒径D=30 mm,密度ρs=1 700 kg/m3的陶粒,开展后续的陶粒化回填技术底泥修复效果评估。显然,陶粒回填前,底泥颗粒较细,容易发生悬浮,导致泥水界面不清晰,床面稳定性较差;而陶粒回填后,临界起动切应力增大,相同水动力条件下颗粒不易发生再悬浮,床面稳定性增加。

2.2 底泥中溶解氧分布

底泥中溶解氧平衡方程为

(1)

由于半饱和常数KO2很小(约0.2 mg/L),平衡条件下式(1)可简化为如下形式:

(2)

太湖底泥在疏浚前,底泥粒径很小,透水率较低,处于分子扩散控制的区域,有效扩散系数约等于分子扩散系数(De≈2.02×10-10m2/s);而陶粒回填后,底泥粒径和床面透水率等物理参数均显著增大,水体的紊动作用将影响到底泥层(紊动扩散起主导作用),使得有效扩散系数显著增大(De≈4.73×10-8m2/s)。此外,陶粒制备过程中,高温烧结使得底泥中有机质含量显著降低,进而减小耗氧速率。这里假设最大耗氧率μ降低为底泥疏浚前的1/10,疏浚前、陶粒回填后分别取值为200 mg/(L·d)和20 mg/(L·d)。设水沙交界面处的溶解氧质量浓度cw=8 mg/L,摩阻流速为u*=0.001 33 m/s,则可计算得到陶粒回填前后溶解氧的垂向分布曲线,如图3所示。

图3 底泥中溶解氧的垂向分布

由图3可知,太湖底泥疏浚前,水沙界面的溶解氧通量很低,底泥处于相对缺氧状态,底泥中溶解氧渗透深度约为1.18 mm;而陶粒回填后,底泥中溶解氧质量浓度升高,溶解氧渗透深度约为57.2 mm。陶粒回填后溶解氧渗透深度明显增大。值得注意的是,假设疏浚后(回填陶粒前)的底泥粒径与疏浚前类似,故其底泥溶解氧垂向分布也与疏浚前一致,即图3“底泥疏浚前”曲线所示。

2.3 底泥污染物释放

Thomas等[42]将湖泊中非生物性内源释放划分为3个过程:分子扩散、紊动扩散和再悬浮过程。紊动扩散引起的底泥释放通量通常比分子扩散大若干个数量级,而再悬浮过程引起的释放通量显著大于紊动扩散过程引起的。采用床面剪切应力τ区分这3个过程:

b. 当τ1<τ<τ2(τ2为紊动扩散和再悬浮过程间的临界床面剪切应力)时,湍流涡夹带孔隙水中的污染物进入上覆水体,底泥释放通量J由紊动扩散过程控制,其大小为J=E(c2-c1),其中E为传质系数,c1、c2分别为上覆水和孔隙水中的污染物质量浓度。

c. 当τ>τ2时,风浪、水流等作用造成床面泥沙发生再悬浮,导致大量颗粒态和溶解态的污染物释放到上覆水体中,此时的释放通量可以用经验公式估算,如太湖底泥磷释放通量的经验公式为JP=36.78e3u[43],其中u为垂向平均流速。

同样,以太湖底泥为例,在10 m/s东南(西北)风作用下,底泥会发生再悬浮,取垂向平均流速u=0.2 m/s,则底泥磷释放通量约为JP=36.78e3×0.2≈67 mg/(m2·d)。而陶粒回填后,底泥磷释放通量由再悬浮过程控制转为紊动扩散过程控制,取传质系数E=1.0×10-7m/s,c2=0.30 mg/L,c1=0.05 mg/L,此时底泥磷释放通量约为JP=E(c2-c1)=2.16 mg/(m2·d)。由此可见,通过陶粒回填技术,床面稳定性增加,在相同的水动力条件下底泥不容易发生起悬,底泥释放通量明显减小。

此外,受污染底泥陶粒化回填技术通过疏浚直接去除了大部分表层污染物,使有机污染物和重金属等得到有效削减;陶粒制备过程中,高温烧结使得疏浚底泥中的有机污染物分解、重金属固化或挥发,从而极大地降低了其污染程度;而烧结形成的陶粒孔隙率高且表面粗糙,回填后对水体中(孔隙水)污染物还具有一定的吸附作用。

3 结 语

本文提出了受污染底泥陶粒化回填技术,并从增强床面稳定性、清晰泥水界面、改变底泥中溶解氧垂向分布、减少底泥污染物释放通量等方面,分析其底泥修复效果。底泥疏浚可直接去除大部分表层污染物;陶粒制备过程中,高温烧结会使得有机污染物分解、部分重金属挥发、无机硅酸盐矿物熔融而将重金属固定,从而降低疏浚底泥的污染程度。不采用该技术情况下,底泥颗粒较细,容易发生悬浮,底泥释放通量较大;而陶粒回填后,临界起动切应力增大,相同的水动力条件下,颗粒不易发生再悬浮,故床面稳定性增加,底泥释放通量明显减小;且陶粒回填后的床面有效扩散系数增加,使得溶解氧渗透深度相应增加,改善了床面的氧化还原条件。此外,受污染底泥陶粒化回填直接采用原区域的疏浚底泥,未引入外来材料,避免了带来新的污染问题,也避免了疏浚底泥大规模占用土地的问题。受污染底泥陶粒化回填技术为河湖生态治理提供了一种新思路。