环形通道内液态铅铋合金流动换热特性实验研究

朱锋杰,武俊梅,*,石磊太,苏光辉

(1.西安交通大学 机械结构强度与振动国家重点实验室,陕西 西安 710049;2.西安交通大学 动力工程多相流国家重点实验室,陕西 西安 710049)

液态铅铋合金以其低熔点、高沸点、良好的导热性能等优点,成为目前加速器驱动的次临界系统(ADS)设计中冷却剂的首选材料[1],同时采用气泡泵代替传统的机械泵来强化冷却剂的循环能力,能有效提高ADS的固有安全性[2]。但由于液态铅铋合金的热工水力性质与常规流体(水、油等)相比有较大的差异,因此常规流体的流动换热计算关系式并不适用于液态铅铋合金。

目前,国内外一些学者已在气泡泵对液态金属循环流动影响的方面做了一些研究[3-8],并且对液态金属的流动换热特性也有相关的研究[9-12]。本文主要针对内壁面加热的环形通道内液态铅铋合金的流动换热特性进行实验研究,通过对实验数据的分析,得出气泡泵的注气速度对液态铅铋合金循环能力的影响以及液态铅铋合金在环形通道中的流动换热特性关系式。

1 实验系统

1.1 实验回路

图1 实验回路示意图Fig.1 Schematic diagram of experimental facility

图1为液态铅铋合金流动换热实验回路示意图,包括液态铅铋合金回路系统和注气系统。主要部件有储液罐、氩气瓶、上联箱、下联箱、液体槽、差压变送器、电磁泵和电磁流量计等。储液罐用来储存和熔化铅铋合金;氩气瓶用来储存氩气;上、下联箱连接实验管段;差压变送器用来测量实验段进出口压差;电磁泵为回路提供循环动力;电磁流量计用来测量液态铅铋合金的质量流速。注气系统中氩气的作用有两个:1) 在实验开始阶段,氩气注入储液罐中将液态铅铋合金压至整个回路;2) 在实验过程中,氩气从注气孔(实验段上方)注入液态铅铋合金回路中,为铅铋合金循环提供额外动力。整个实验回路管道采用不锈钢管,外缠加热丝和保温棉,在上升管段、下降管段、水平管段、储液罐中及注气孔处均布置有热电偶,以监测整个回路温度,防止温度过低导致液态铅铋合金凝固。整个回路高度为3 m,其中实验段高度为1.4 m,注气孔距上联箱0.5 m。

实验开始时,首先将储液罐中的铅铋合金加热至熔化,并对整个实验管道进行预热和排气,管道预热至铅铋合金熔点以上,打开气阀1、2、5、6通过注气孔向回路中注气,排空管道内空气,其中气阀6外接橡胶管,出口浸没在水中。然后关闭气阀2、5,打开气阀3,向储液罐中通入氩气,将罐中液态铅铋合金压至整个回路中,由液体槽内液位探针2探测到液位到达指定位置后关闭液体调节阀,停止向罐内注气。然后打开电磁泵,使整个回路中铅铋合金循环流动,进行实验。在电磁泵开至最大后,打开气阀1、2、5、6,开始从注气孔向回路上升段注气,记录不同注气速度下的液态铅铋合金质量流速。气阀4的作用是在实验结束时,打开液体调节阀和气阀4,将液态铅铋合金回收至储液槽中。整个实验过程中要保证每个测点的温度均不低于铅铋合金熔点温度,防止液态铅铋合金凝固。

1.2 实验段

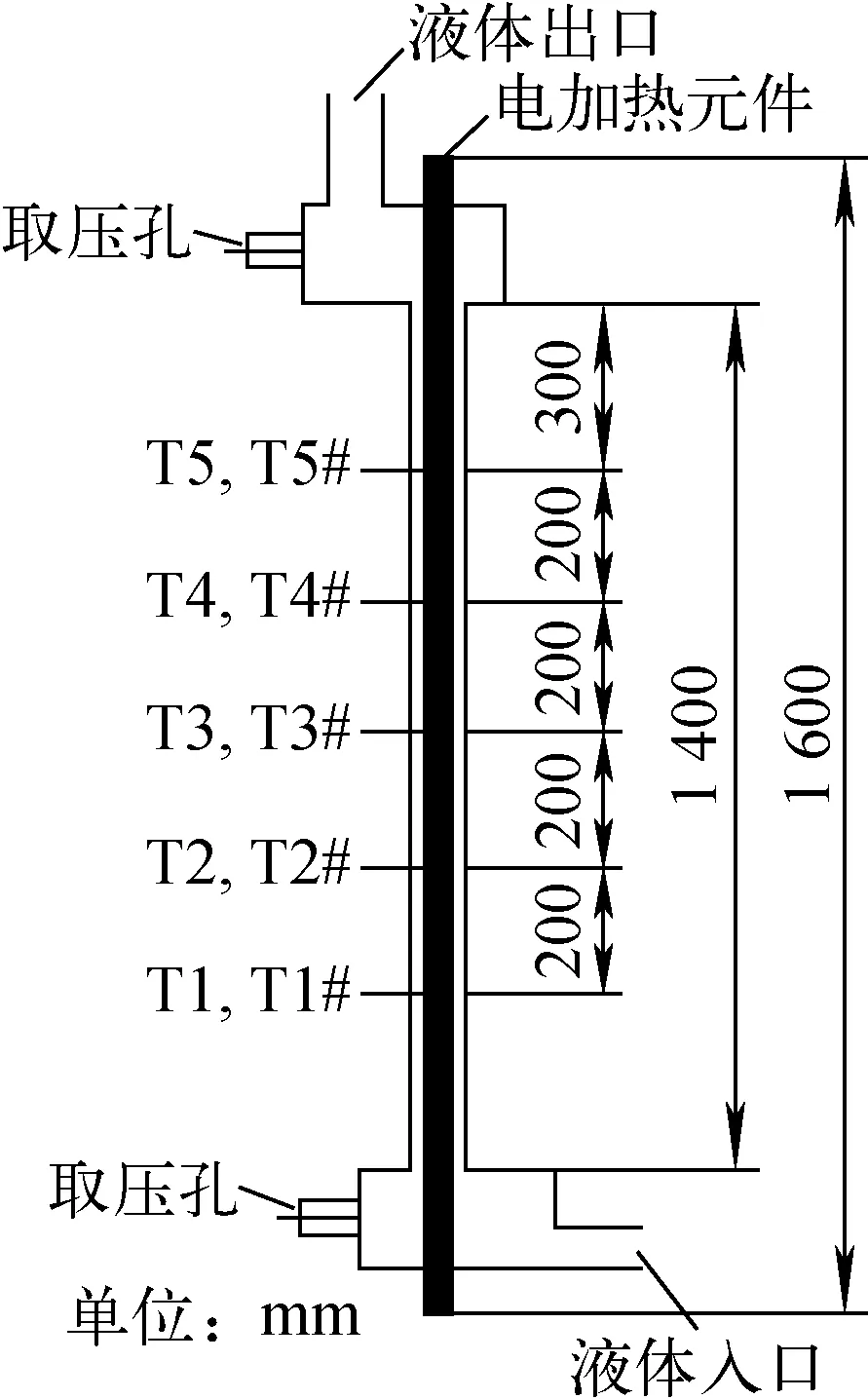

实验段示意图如图2所示。实验段由电加热元件、上联箱、下联箱、外套管和若干热电偶组成,上、下联箱均有取压孔,外接差压变送器。液态铅铋合金由液体入口进入下联箱,经过由电加热元件和外套管组成的环形通道到达上联箱,再由液体出口流出。图2中热电偶T1、T2、T3、T4、T5用来测量流体温度,热电偶T1#、T2#、T3#、T4#、T5#用来测量电加热元件外壳内表面的温度,热电偶之间距离均为200 mm,与上、下联箱距离均为300 mm。

电加热元件为直径20 mm、长1 600 mm的金属棒,其内部结构如图3所示,外壳为不锈钢,加热丝和外壳之间填充氧化镁粉,热电偶贴附在外壳的内壁上。实验段外套管为内径26 mm、壁厚3 mm的不锈钢管,与电加热元件组成内径20 mm、外径26 mm、长1 400 mm的环形实验段。电加热元件与上、下联箱采用焊接的方式连接。

图2 实验段示意图Fig.2 Schematic diagram of experimental annular channel

图3 电加热元件示意图Fig.3 Schematic diagram of electric heating element

2 实验数据处理

2.1 铅铋合金热物性

相同压力、温度条件下,液态铅铋合金的热物性和水有很大区别。世界经济合作组织核能署(OECD/NEA, Organisation for Economic Cooperation and Development/Nuclear Energy Agency)在2007年出版的铅铋手册中对前人的一些实验结果进行了整理和分析,总结出了一套铅铋合金物性的计算公式[13],其中铅铋合金的密度ρLBE、比定压热容cp,LBE、动力黏度ηLBE和热导率λLBE如下所示:

ρLBE=11 096-1.323 6T

(1)

cp,LBE=159-2.72×10-2T+

7.12×10-6T2

(2)

ηLBE=4.94×10-4exp(757.1/T)

(3)

λLBE=3.61+1.517×10-2T

(4)

式中,T为流体的平均温度。因此,可根据实验数据得到实验段流体的平均温度,进而求得液态铅铋合金的密度、比定压热容、动力黏度及热导率。

2.2 流动特性实验数据处理

液态铅铋合金在环形通道内总流动压降Δp为:

Δp=Δpel+Δpa+Δpf+Δpc

(5)

其中:Δpel为重位压降,Pa;Δpa为加速压降,Pa;Δpf为摩擦压降,Pa;Δpc为局部阻力压降,Pa。计算公式如下:

(6)

(7)

(8)

ξ1=(1-A0/A1)2

(9)

ξ2=0.5[1-(A0/A1)2]

(10)

(11)

(12)

De=d2-d1

(13)

(14)

由于进出口流体密度变化很小,因此加速压降可忽略不计。由式(5)~(14)可得出在不同Re下f的变化趋势,即Re-f关系曲线。本实验在分析了Re-f关系曲线的基础上,又研究了气泡泵注气速度对液态铅铋合金流动的影响,得出了在不同气泡泵注气速度下液态铅铋合金质量流速的变化。

2.3 换热特性实验数据处理

在进行换热特性实验数据处理时,假设热电偶T1处为流体入口,热电偶T5处为流体出口,将T1到T5部分作为实验段进行研究。液态铅铋合金的换热特性可通过Nu和Pe的关系曲线来反映。Nu和Pe可通过以下公式计算求得:

Nu=hDe/λ

(15)

h=q/Δtm

(16)

q=Φ/πd1l

(17)

Φ=qmcp(T5-T1)

(18)

(19)

(20)

(21)

Pe=uDe/a

(22)

实验数据处理过程中,先由式(15)~(21)求得Nu,再由式(22)求得Pe,最后得出Nu与Pe的关系曲线。

2.4 实验误差分析

实验误差主要是由测量装置误差引起的。实验过程中,压力、温度、流量参数的测量数据均由NI采集系统获取。各测量传感器量程及测量精度列于表1。

采用Moffat[14]提出的实验数据不确定性分析方法,对本实验所获得的环形通道内液态铅铋合金的f及Nu进行误差分析。由式(23)、(24)求得各计算量的相对误差(表2)。

(23)

(24)

表1 测量装置量程及精度Table 1 Range and maximum permissible error of measurement instrument

表2 各计算量的相对误差Table 2 Relative error of each calculated parameter

3 实验结果分析及讨论

3.1 流动特性

1) 气泡泵注气速度对液态金属流动的影响

图4为液体质量流速随注气速度的变化。图中,QAr、QAir分别为氩气和空气的质量流速,QLBE、QWater分别为液态铅铋合金和水的质量流速。从图4a可看出,随气泡泵注气速度的增加,液态铅铋合金的质量流速也会增加,但当注气速度达2.2 kg/(m2·s)(0.6 kg/h)左右时,液态铅铋合金的质量流速基本保持稳定。在气泡泵注气速度为0时,液态铅铋合金的质量流速是由电磁泵驱动引起的。从图中还可看出,电磁泵对液态金属质量流速的提升效果要略强于气泡泵的提升效果,但由于注气孔的高度,注气方式对气泡泵的提升效果均有一定的影响,因此,在后续工作中,会逐步展开进行研究。

图4b为文献[15]中给出的浸没比为0.74时,水的质量流速随注气速度的变化。对比图4a、b可知,液态金属和水的质量流速均会随注气速度的增大而增大,当注气速度达到一定值后,液态金属和水的质量流速均不再增大。但注气速度达到2.2 kg/(m2·s)(0.6 kg/h)后,液态金属的质量流速不再增大,而注气速度达到4 kg/(m2·s)(6 kg/h)后,水的质量流速才不再增大。本实验给出的是注气速度对液态金属质量流速的提升效果,文献中给出的是浸没比为0.74时,注气速度对水质量流速的影响。依据文献中给出的浸没比越大,水的质量流速越大的结论,注气速度对液态金属质量流速的提升效果应大于浸没比为0.74时的注气速度对水质量流速的提升,但由于液态金属回路中回路管道更长,摩擦阻力更大,因此,液态金属质量流速的增强只是略强于浸没比为0.74时的水的质量流速提升量。

图4 液体质量流速随注气速度的变化Fig.4 Change of liquid mass flow rate under different gas-injection velocities

2) 流动特性分析

随Re的增大,流动可分为层流区(Re≤2 000)、过渡区(2 000

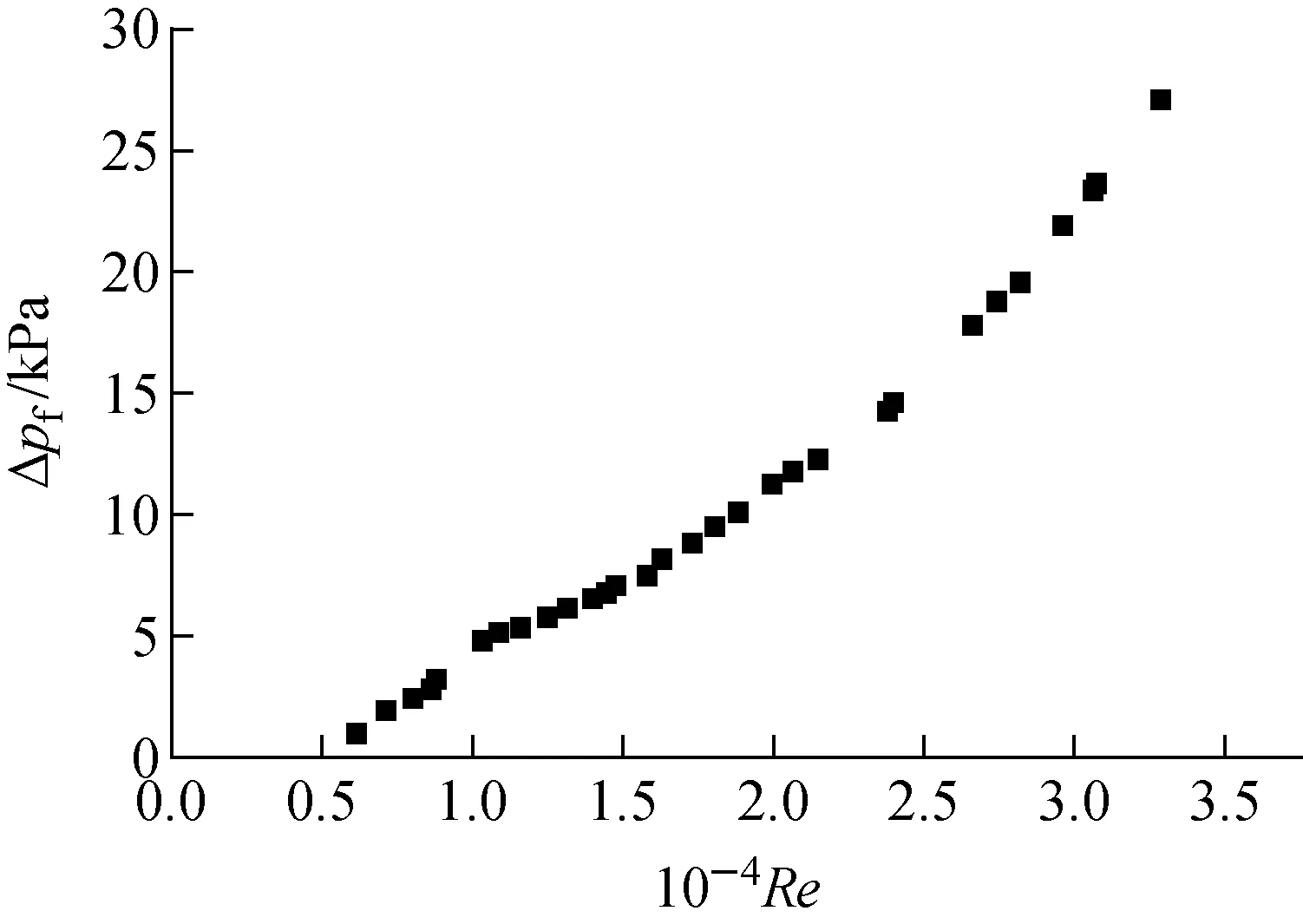

图5为不同Re下摩擦压降的变化。从图5可看出,随Re的增加,环形通道内液态铅铋合金的摩擦压降也增加。这是因为Re增大即为流动速度增加,随流速的增加,重位压降保持不变,局部阻力压降增大,但局部压降增大的幅度相比于总压降可忽略不计。因此,总压降的增大主要是由摩擦压降引起的,即流速增加,流体的摩擦压降增大。

在光滑圆管湍流区,水等常规牛顿流体的f常用布拉休斯(Blasius)公式计算:

f=0.316 4/Re0.25

(25)

对于环形通道内液态铅铋合金的f拟合采用如下关系式:

f=c1/Rec2

(26)

其中,c1、c2为需要拟合的参数。

图5 摩擦压降随Re的变化Fig.5 Change of frictional pressure drop under different Re

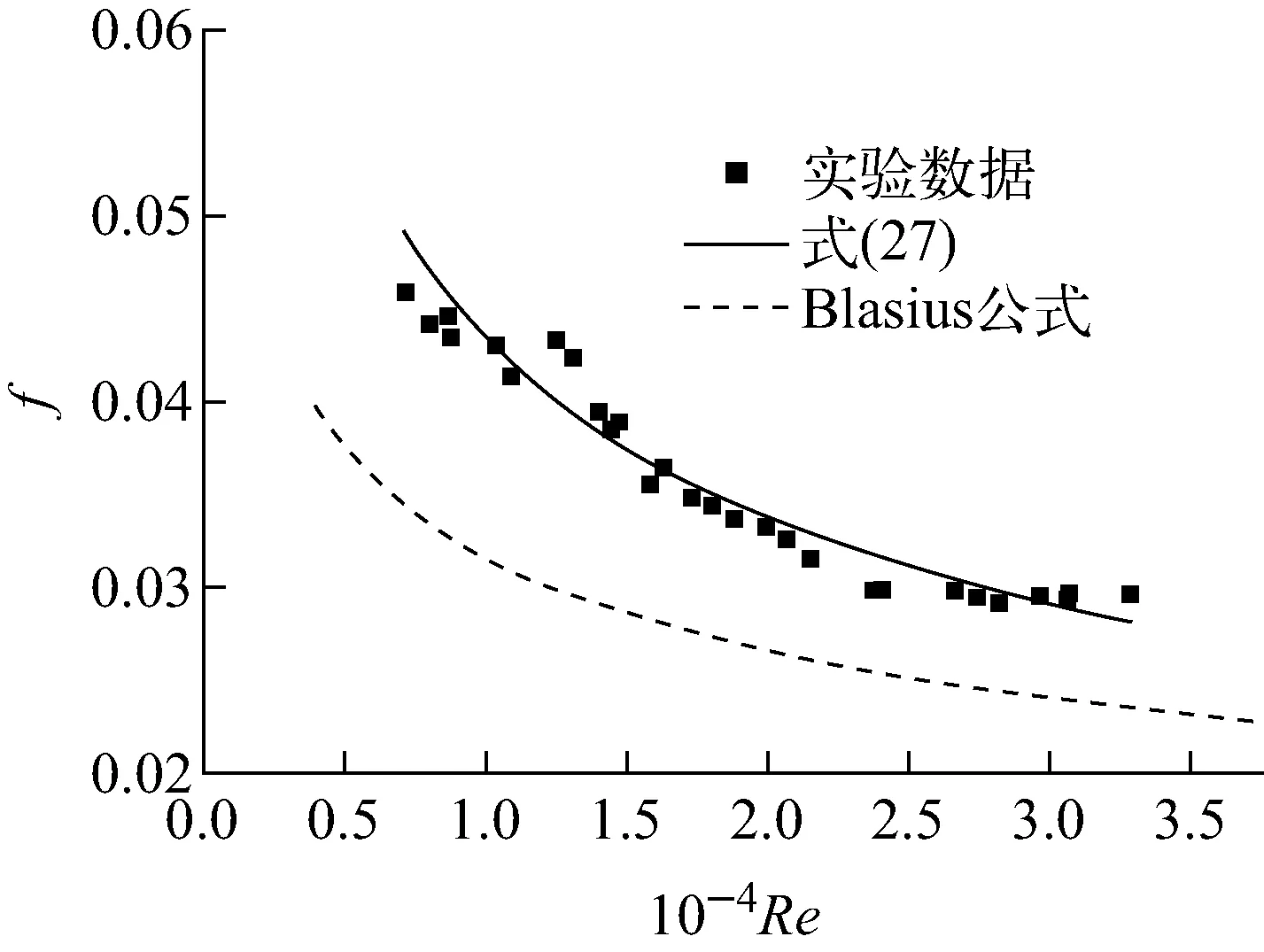

结合实验数据拟合出f与Re的关系式为:

f=0.685/Re0.3

(27)

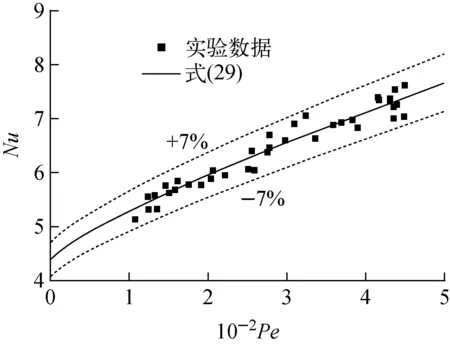

式(27)适用范围为:5 000 f的拟合曲线与实验结果的对比如图6所示。由图6可看出,液态铅铋合金的f随Re的增加而降低,实验数据和拟合曲线的相对误差在10%以内。图6中还给出了由布拉休斯公式(式(25))计算得到的f曲线,由图可见,由实验得到的f大于相同Re下由布拉休斯公式计算得到的,这是因为布拉休斯公式适用于光滑圆管,本实验是在狭小的环形通道(d2/d1=1.3)中进行的,在相同Re、水力直径下的狭小环形通道与圆管相比,环形通道的截面润湿周长更大,液体与壁面接触的面积就更大。因此,环形通道内液态铅铋合金的f大于相同水力直径下由布拉休斯公式计算得到的光滑圆管内f是很合理的。 图6 f的拟合曲线与实验结果对比Fig.6 Friction coefficient fitted curve compared with experimental data 参照文献[9,12]给出的环形通道内液态金属的对流换热关系式,在环形通道内液态铅铋合金的对流换热关系式可表示为: Nu=(c3+c4Pe0.8)(d2/d1)0.3 (28) 其中:c3表征导热性能;c4表征对流换热性能。 结合实验数据拟合出环形通道内液态铅铋合金的对流换热关系式: Nu=(4.05+0.021Pe0.8)(d2/d1)0.3 (29) 式(29)适用范围为:100 图7 Nu拟合曲线与实验数据对比Fig.7 Nu fitted curve compared with experimental data 图7为由拟合曲线得到的Nu计算值与实验值的对比。由图7可看出,Nu随Pe的增大而增大,Nu计算值与实验值的相对误差在±7%以内,误差产生的主要原因是液态铅铋合金的对流换热系数大,导致壁面温度与流体温度相差较小,温度测量误差带来的影响会比较显著。 一些学者对液态金属的对流换热特性也进行了实验研究,得到相应的经验关系式。 Pacio等[11]通过整理分析前人的实验数据和拟合关系式,给出了最佳拟合的恒定壁温下圆管内液态金属的对流换热关系式: Nu=4.82+0.018 5Pe0.85 (30) Jaeger[12]给出了环形通道内液态金属的对流换热关系式: Nu=(4.75+0.017 5Pe0.8)(d2/d1)0.3 (31) 仇子铖等[9]研究了内壁面加热的环形通道内液态钠的换热特性,给出对流换热关系式: Nu=(4.37+0.016 8Pe0.8)(d2/d1)0.3 (32) 图8为本实验拟合出的实验关系式与Pacio等[11]、Jaeger[12]、仇子铖等[9]关系式的对比结果。由图8可知,由于实验工质、实验条件的不同,对流换热关系式之间存在差异,但总体上本实验所得实验结果与文献结果是一致的,在高Pe下本文拟合曲线位于Jaeger[12]和仇子铖等[9]给出的环形通道经验关系曲线之间,说明式(29)适用于高Pe下环形通道内液态铅铋合金对流换热特性的估算。 图8 不同对流换热关系式对比Fig.8 Comparison of different convection heat transfer correlations 本研究从流动特性和换热特性两方面对环形通道内的液态铅铋合金进行实验,分析了气泡泵注气速度对液体质量流速的影响,以及液态铅铋合金的流动特性和换热特性,得出以下结论。 1) 气泡泵注气速度小于2.2 kg/(m2·s)(0.6 kg/h)时,液态铅铋合金的质量流速随注气速度的增加也会显著提高,当注气速度达到2.2 kg/(m2·s)(0.6 kg/h)时,液态铅铋合金流动趋于稳定,液态铅铋合金的质量流速基本上不再随注气速度的增加而改变。将本实验结果与注气速度对水质量流速影响的实验结果进行对比,发现两者具有相同的变化趋势,为后续研究不同浸没比下注气速度对液态金属质量流速的影响提供参考。 3) 在100

3.2 换热特性

4 结论