台背新填土水泥碎石桩复合路基路用性能试验研究

谭博盛,邓 超

(1.广东省长大公路工程有限公司 第四分公司,广东 广州 511431;2.中南大学 地球科学与信息物理学院,湖南 长沙 410083)

1 研究背景

碎石桩适用于提高软土地基抗液化性能在工程中得到广泛应用,近10年碎石桩土复合地基理论与实践取得了丰硕成果,并在实践研究中得到改进,如包括筋箍碎石桩土复合地基[1]、格栅加筋碎石桩土复合地基[2]的加筋碎石桩土复合地基[3-5]、端夯扩碎石桩土复合地基[6-8]及水泥粉煤灰碎石桩复合地基[9-11]。改进的碎石桩土复合地基的工程应用更加广泛,如建筑领域软土地基加固[12]、交通领域路基沉陷、翻浆、桥头跳车、路基滑移等问题的处置。前述大多是碎石桩软土地基处理加固理论与实践成果,与碎石桩软土复合地基高速公路新填土及预防桥头跳车相比,路基加固碎石桩土复合路基有其独有的特点:如交通领域和建筑领域对碎石桩土复合地基的设计、质量控制指标[13]及地基承载力、变形要求存在差异,能否直接应用于路基加固技术还需进一步研究。路基的回弹模量和弯沉值是路面结构厚度设计的敏感参数之一[14],对高等级路面的设计指标和路面性能影响较大,因此合理的评价和确定路基回弹模量和弯沉意义重大。针对湖南省某高速公路盖板通道台背新填土路基即填即用且尚未完成自重固结的特点,鉴于浆固碎石桩处置地基具有总沉降小、工期短、桩体置换作用明显、工后次固结沉降小等优点[15],本文通过对湖南省某高速公路盖板通道台背新填土路基水泥碎石桩处置前后路基强度指标进行现场试验,研究水泥碎石桩加固处理台背新填土路基的增强效果,可为类似工程提供借鉴。

2 工程概况及现场试验方案

2.1 工程概况

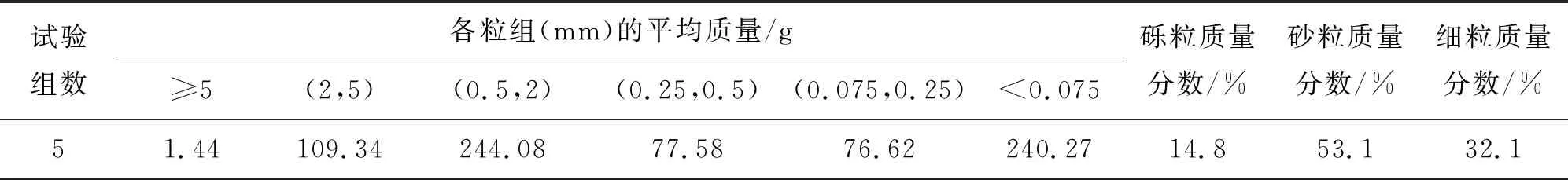

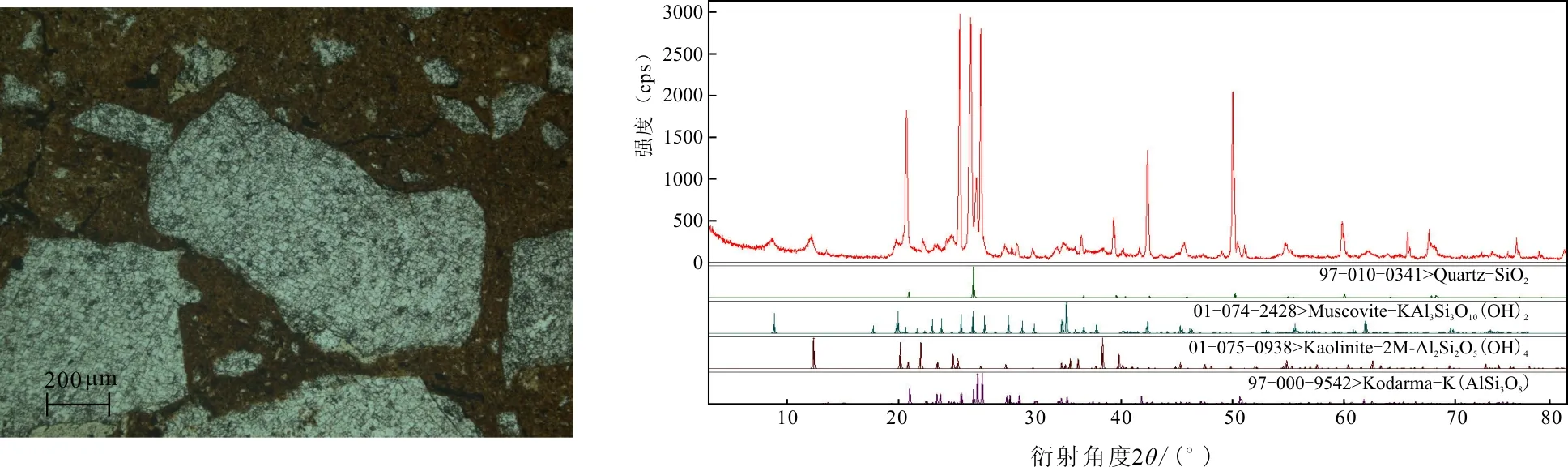

湖南某高速公路是湖南省高速公路规划网中的重要区间,本文试验区选择该高速K14+277盖板通道台背右幅新填方路基,地基处理若采用异地借方或换填则需高昂的费用,并使工程进度滞后,因此选择开挖土作为路基填料。路基填料经颗粒分析及液塑限试验确定为黏土质砾(GC),级配试验结果如表1示,薄片试验及XRD衍射试验结果表明黏土质砾由松散块状构造,黑云母不规则片状,粒径较大,出现细粒片状集合产出的伊利石,石英含量14.6%,高岭石9.9%,地开石18.6%,云母含量37.6%,斜绿泥石11.4%,长石7.9%,如图1、2所示。室内试验得到其天然含水率为23.51%~24.42%,塑限27%,液限53%,最佳含水率14.8%,最大干密度1.847 g/cm3,掺配少量碎石等,且该路段路基顶的回弹弯沉设计值为200(0.01 mm),压实度符合要求,但弯沉无法满足路基设计要求。设计采用桩径500 mm振动沉管水泥碎石桩(P.O32.5水泥掺量5%,碎石粒径20~50 mm,质地坚硬、具有一定的强度、水稳定性好、不易风化且级配良好的石料)进行加固处理,水泥碎石桩对路基土具有置换、改良、排水、约束作用,以提高台背新填土路基强度和有效预防桥头跳车,桩长6.5~7.2 m,桩位平面布置及路基剖面图如图3所示。

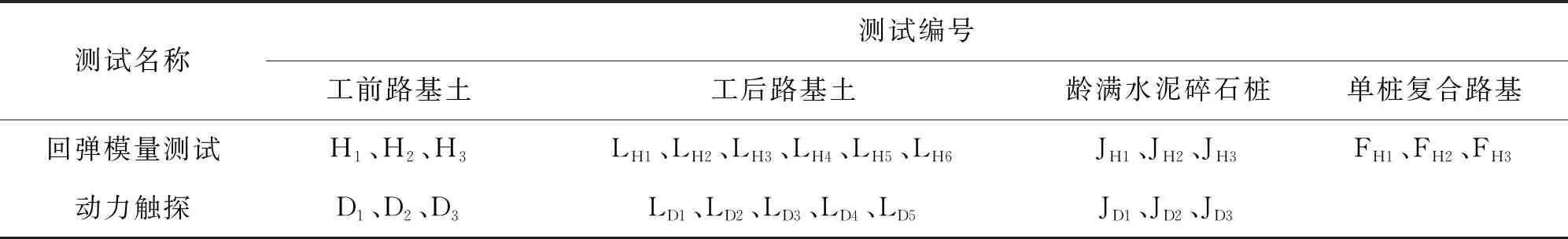

2.2 现场测试试验方案

试验路基为新填土路堤,由黏土质砾(含少量碎石)作为路基填料,填料在最佳含水率下按0.15m分层填筑压实至路基设计标高,填筑压实过程严格按照规范要求以控制路基压实质量,故不考虑地下水影响,近似认为基顶下同深度处一定平面范围内路基土具有相同的物理力学特性。同时,为避免水泥碎石桩施工前路基土相关测试对水泥碎石桩施工后路基土测试产生影响,水泥碎石桩施工前后路基土试验对比测试点距离为0.5 m。各试验点布置如表2、图3示。

表1 路基填料级配筛分试验结果

图1黏土质砾薄片图 图2黏土质砂XRD粉晶衍射曲线图

图3 桩位平面及路基剖面图(单位:m)

表2 试验点布置

注:工前路基土测试试验为路基土填筑压实完成后,水泥碎石桩施工前,对路基土进行的现场相关测试试验;工后路基土测试试验为水泥碎石桩施工龄满后,对路基土进行的相关测试试验;单桩复合路基为测试试验水泥碎石桩龄满后形成的复合路基的相关测试试验。

2.2.1 回弹模量测试 在路基压实填筑完成,依据《公路路基路面现场测试规程》(JTG E60-2008)[16],采用承载板法测试水泥土碎石桩施工前后路基土回弹模量,为防止填筑路基表面受外界条件影响,测试点选在基顶以下300 mm。水泥碎石桩施工前,在桩体施工布置点进行回弹模量测试,水泥碎石桩施工完成至龄满后对桩体进行回弹模量测试,工后路基土回弹模量测试时,为减小施工扰动对测试结果的影响,测试深度为基顶下1.0 m。

(1)试验设备及加载方法。试验采用千斤顶附设加劲横梁反力法,由标准测试车一台(后轴重100 kN)、弯沉仪(2台)、百分表(精度0.01 mm)、现场测试装置(直径300 mm厚20 mm的承载板、千斤顶测力环、垫块、加劲横梁)组成。将现场测试装置安放于标准测试车尾部车底横梁中间下方,构成加载反力系统,两台弯沉仪测头分别置于承载板两侧立柱上。荷载采用油压千斤顶提供,并由测力环读数控制,如图4示。

(2)加载及结果处理。试验装置安装完毕,预压0.05 MPa,持续时间1 min,卸载预压后百分表对零,再进行分级加载和卸载。采用规范规定最大施加荷载达0.70 MPa,加载分为9级,第一级为0.05 MPa,每级增加0.05 MPa至第四级荷载0.20 MPa,以后每级增量0.10 MPa,换算后控制测力环读数变动,当荷载等级达到0.70 MPa或回弹变形值大于1 mm时试验停止。测试结果利用文献[16]中公式T0943-1~5计算得到回弹模量值。

图4回弹模量测试试验 图5动力触探试验

在考虑现场加载条件下,近似以桩土单元体[1,17]来进行水泥碎石桩土复合地基变形分析,对单桩复合地基回弹模量测试,即以现场静载荷试验尺寸为1.0 m×1.0 m×0.02 m刚性承载板进行复合地基承载力测试,利用每级卸载回弹变形均值,通过半无限弹性空间体方形刚性承载板沉降计算公式反算近似得到回弹模量。采用混凝土堆载法构成加载反力系统,加载采用一个油压千斤顶,千斤顶的中心位于承压板中心,加载量通过油压传感器控制,变形通过对称布置于承压板的4个量程为50 mm位移传感器测量,其分辨力不小于0.01 mm,4个测试结果取均值。回弹模量测试前承载板采用100~200 mm中砂找平,使荷载板紧贴所测试的复合地基。预估最大加载值为300 kN,分为8级加载,每级加载量为37.5 kN。卸载级数可为加载级数的一半,等量进行,每卸一级,间隔30 min,读记回弹量,待卸完全部荷载后间隔3 h读记总回弹量,本次试验卸载级数为5级,每级卸载值为60 kN。

2.2.2 重型动力触探 根据《铁路工程地质原位测试规程》(TB 10018-2018)[18]对水泥土碎石桩施工前后路基土及龄期满30 d水泥碎石桩进行重型动力触探。现场测试时采用地质钻机起吊重锤,如图5所示,锤重63.5 kg±0.5 kg,落距76 cm±2 cm,探头直径74 mm,锥角60°,探头截面积43 cm2,探杆直径42 mm,贯入深度10 cm时的锤击数N63.5,测试路基土及水泥碎石桩承载性能。

3 试验结果及分析

3.1 回弹模量测试结果

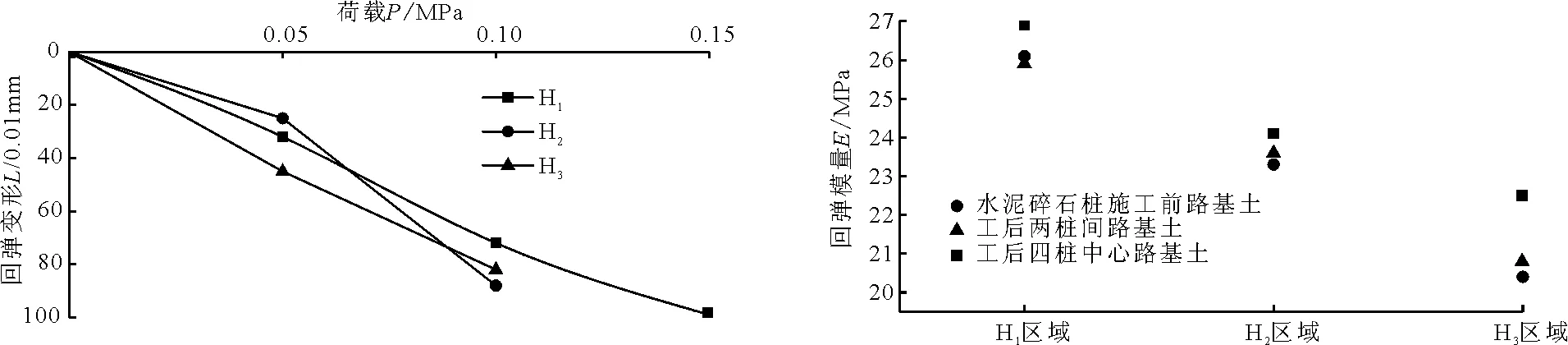

路基土填筑完成,在水泥碎石桩预施工位置进行回弹模量测试,荷载式P与回弹变形L的关系如图6所示。图6表明较低荷载等级下回弹变形超过1.0 mm,该类新填土路基回弹模量不满足规范规定高速路基回弹模量不小于30 MPa的要求。水泥碎石桩施工后,同区域路基土回弹模量测试结果见图7所示,图7表明水泥碎石桩施工振动一定程度上可提高路基土顶下1.0 m范围路基土回弹模量。

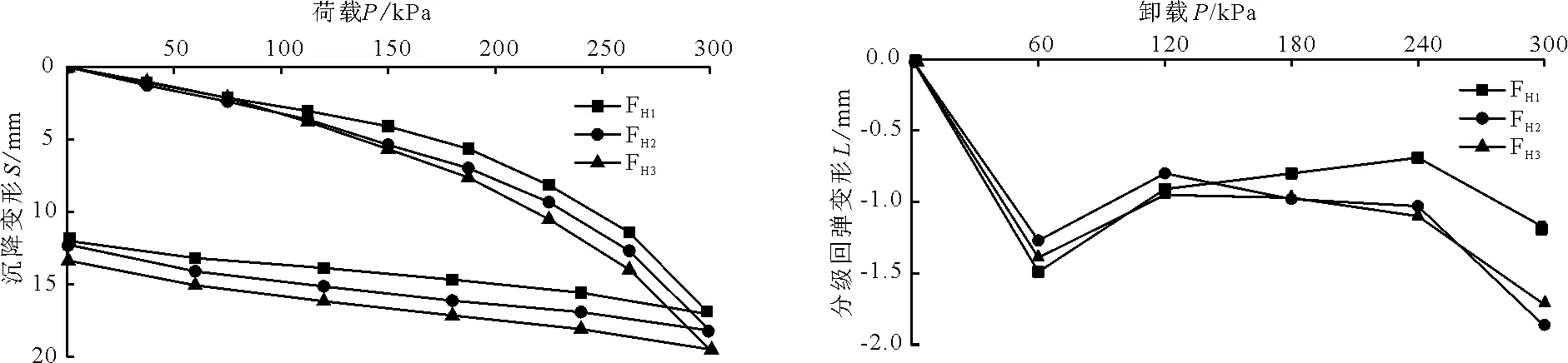

为探究水泥碎石桩施工龄满后形成的桩土复合路基复合回弹模量,通过承载板法加卸载测试单桩复合路基的荷载-沉降变化,得到P-S曲线及分级卸载60 kPa下分级回弹变形,如图8、9所示。对比复合路基FH1、FH2、FH3分级卸载下的回弹变形L表明该新填土单桩复合路基回弹变形主要发生在第一级卸载和最后一级卸载时,中间各级卸载回弹变形差异较小,具有类土石混合体路基沉降变形性质[19]。

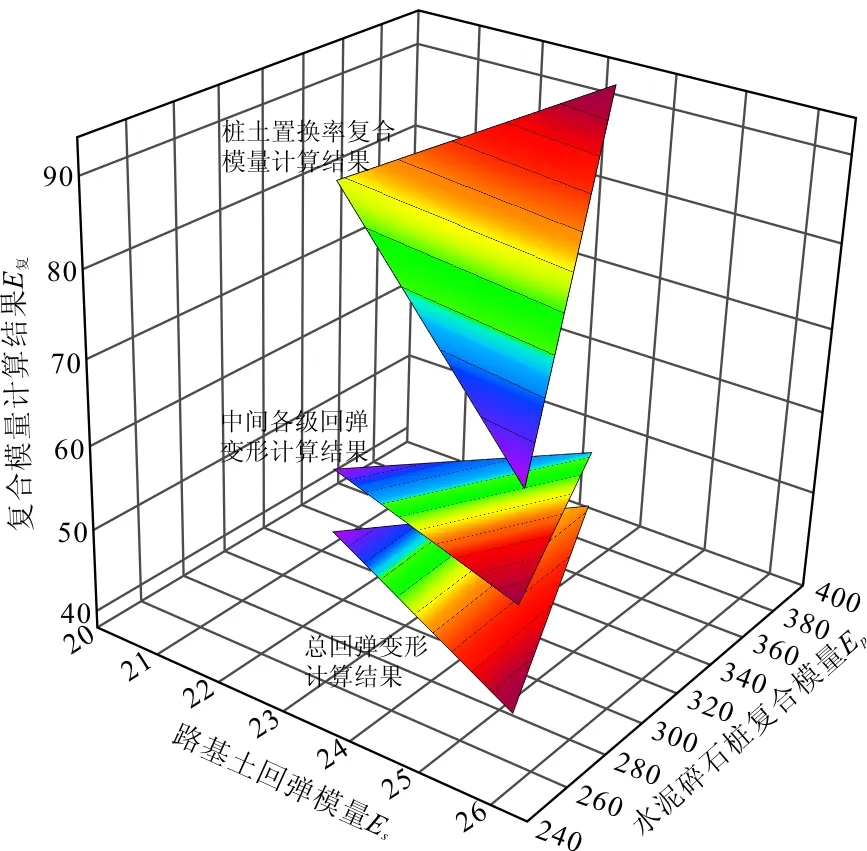

利用各级卸载回弹变形均值,通过半无限弹性空间体方形刚性承载板沉降计算公式反算近似得到回弹模量。当采用承载板法进行复合路基回弹模量测试时,考虑总回弹变形大于1.0 mm与规范中d=300 mm承载板回弹变形值不超过1.0 mm的差异,同时考虑承载板法复合路基P-S测试过程中塑性变形对弹性变形的影响,可用中间各级卸载回弹变形均值近似计算得到回弹模量。即:

(1)

图6荷载P与回弹变形L的关系 图7施工前后路基土回弹模量E测试结果

图8单桩复合路基载荷试验曲线 图9分级回弹变形

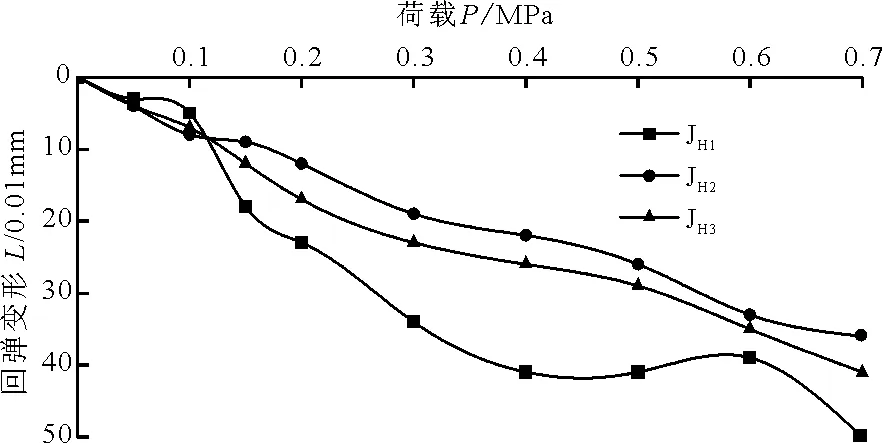

图10 水泥碎石桩荷载-回弹变形关系曲线

图11 不同预估方法下的计算结果对比

3.2 动力触探

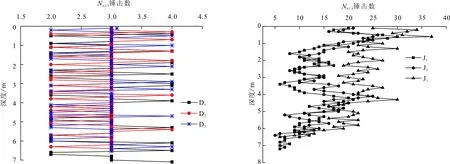

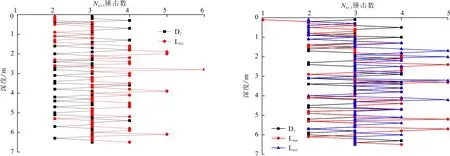

路基填筑完成,在水泥碎石桩预施工位置D1、D2、D3(图3(a)所示)进行重型动力触探试验,结果如图12所示,该新填土路基动力触探锤击数在2、3击分布点较多,少量达到4击,分析认为是新填土中夹杂少量碎石的原因。

水泥碎石桩施工龄满后对J1、J2、J3(图3(a)所示)水泥碎石桩进行动力触探试验,结果如图13所示,图13表明水泥碎石桩施工质量满足设计要求锤击数大于7击的要求,桩顶1.0 m范围内动力触探锤击数与桩体下部差异较大,即水泥碎石桩的桩顶强度高,符合水泥碎石桩复合路基的受力变形规律[12,15]对水泥碎石桩的强度要求。

水泥碎石桩施工完成龄满后,分别在原动力触探测试点D1、D2、D3附近的LD1、LD2、LD3、LD4、LD5(图3(a)所示)进行路基土动力触探试验,比较施工前后路基土动力触探锤击数变化情况。比较图12、13可知水泥碎石桩施工后,由于碎石桩的置换、改良、排水作用使得路基土强度提高,因此动力触探锤击数在3、4分布点比较多,甚至局部点锤击数达到5、6。

为更好的比较同区域路基土施工前后动力触探锤击数变化情况,分别在图15、16、17中表示同区域(图3(a)所示)地基土动力触探锤击数,结果表明水泥碎石桩的施工一定程度上增加了路基深部土体的强度,锤击数分布较高点更多,但桩顶下部1.0 m范围内,最大可达1.5 m,路基土动力锤击数较未施工前分布锤击数偏低2分布点更多,局部点锤击数仅1击,这与文献[6]中0.8 m结论基本一致。主要是因为水泥碎石桩施工时能量大,上覆路基土压力不足,产生局部隆起变形,路基土受到施工等因素的影响发生扰动破坏,导致挤密作用不明显,上部路基土变得松散,因此在水泥碎石桩施工过程中可采取一定措施防止桩体上部土体的扰动,如钢套筒水泥碎石桩或格栅钢套筒水泥碎石桩[20]。

图12水泥碎石桩施工前路基土动力触探结果 图13水泥碎石桩动力触探结果

图14水泥碎石桩施工后路基土动力触探结果 图15D1区域路基土动力触探结果

图16D2区域路基土动力触探结果 图17D3区域路基土动力触探结果

4 结 论

对湖南省某高速公路盖板通道台背新填土路基水泥碎石桩处置前后路用指标进行现场试验,比较分析水泥碎石桩施工前后路基回弹模量及重型动力触探锤击数变化规律,得到如下结论:

(1)水泥碎石桩的施工振动一定程度上可提高路基土面下1.0 m范围路基土回弹模量;

(2)新填土水泥碎石桩复合路基载荷试验中回弹变形主要发生在第一级卸载和最后一级卸载时,中间各级卸载回弹变形差异较小,具有类土石混合体路基沉降变形的性质;

(3)水泥碎石桩施工后的新填土复合路基回弹模量满足高等级公路不小于30 MPa的要求,反算弯沉满足设计弯沉200(0.01 mm)的要求,但总回弹变形均值和中间各级回弹变形均值预测复合路基回弹模量与当前桩土面积置换率m概念下桩土材料模量得到的复合模量差异较大,后者为前者的2.0倍左右。

(4)水泥碎石桩施工在一定程度上增加了路基深部土体强度,N63.5锤击数分布较高点更多。在桩顶下部1.0~1.5 m范围内,可采用格栅钢套筒或钢套筒水泥碎石桩以防止由于桩体施工时发生路基土体扰动破坏。