高寒地区复掺矿物掺合料水工混凝土抗冻耐久性劣化机理研究

赖海珍,陆程铭,荆慧斌,张 帅

(1.崇明区农村水利管理所,上海 202150;2.上海泾景水利工程设计有限公司,上海 200940;3.西安理工大学 水利水电学院,陕西 西安 710048)

1 研究背景

60余年来,我国兴建了大量的水利水电工程,中东部地区建设已接近尾声,重心已经转向了自然条件严酷的西部高寒地区。影响西部高寒高海拔地区建筑材料使用寿命的因素主要有海拔高、日温差大、冻融循环剧烈、太阳辐射强等。其中,较大温差引起的冻融循环破坏是影响高寒区水工混凝土耐久性的主要原因。因此,广大学者对于水工混凝土的抗冻性进行了大量的研究[1]。

影响水工混凝土抗冻性的因素较多,水泥品种、掺合料类型、水灰比、搅拌方式、拌合物流变参数等均可以对水工混凝土的抗冻性产生影响[2-6]。Yazici[7]研究表明,应用大掺量粉煤灰(FA)、硅灰(SF)、稻壳灰(RH)及磨细矿渣等矿物掺合料,可以有效地提高混凝土的抗渗、抗氯离子及抗腐蚀性能,掺加矿物掺合料是提高混凝土耐久性最有效、也是最经济的途径。李阳等[8]通过试验表明,粉煤灰混凝土的抗冻能力随着粉煤灰掺量的增加而降低,和相同等级的普通混凝土相比,28 d龄期的粉煤灰混凝土试件抗冻耐久性试验结果偏低。随着粉煤灰混凝土技术的深入与发展,掺加矿物材料混凝土的抗冻性研究已经越来越引起学者们的关注。姚军等[9]研究表明,引气硅粉混凝土无论水灰比多少,硅粉掺量15%以下时混凝土均具有较高的抗冻性能。何智海等[10]通过试验得出结论:随着矿渣掺量的增加,其混凝土的抗冻性能越差,但掺和比例合适时,抗冻性与普通混凝土相比具有较大的改善。

目前混凝土水工混凝土冻融循环的研究大多根据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2009)中快冻法的试验规程进行操作。然而,规范对于混凝土冻融循环的试件中心温度规定为(-18±2)~(5±2)℃。规范中试件最低温度为-20℃,而高寒地区极端最低气温平均值可以达到-30℃[1],这种试验环境与高寒地区实际服役环境存在明显差异,将普通混凝土冻融试验方法用于研究极端环境下水工混凝土冻融损伤规律的误差较大[13-14]。笔者以试件中心温度为(-20、-25、-30)℃~8℃,对试件进行300次冻融试验,模拟水工混凝土材料的高寒地区极端环境,通过测试复掺矿物掺合料混凝土的服役性能(包括质量损失、抗压强度、动弹性模量、渗透性),研究探索大温差冻融循环作用对矿物掺合料水工混凝土耐久性能的劣化机理。

2 试验材料与方法

2.1 原材料

(1)胶凝材料:水泥为冀东水泥有限公司生产的盾石牌普通硅酸盐水泥(P·O),强度等级42.5R;粉煤灰选用渭河电厂正元牌粉煤灰物,等级为Ⅱ级;稻壳灰采用西安中粮集团加工的稻壳,经过锅炉燃烧后得到的稻壳灰;硅灰采用呼和浩特市闽澳新能源材料有限公司生产的高强硅灰。各胶凝材料的化学组成成分见表1。

表1 胶凝材料的化学组成成分 %

(2)细骨料(砂):河砂,颗粒级配为中砂,细度模数为2.68。

(3)粗骨料:天然卵石,石料粒径5~30 mm,小石子粒径为5~20 mm,大石子粒径为20~30 mm。

2.2 配合比

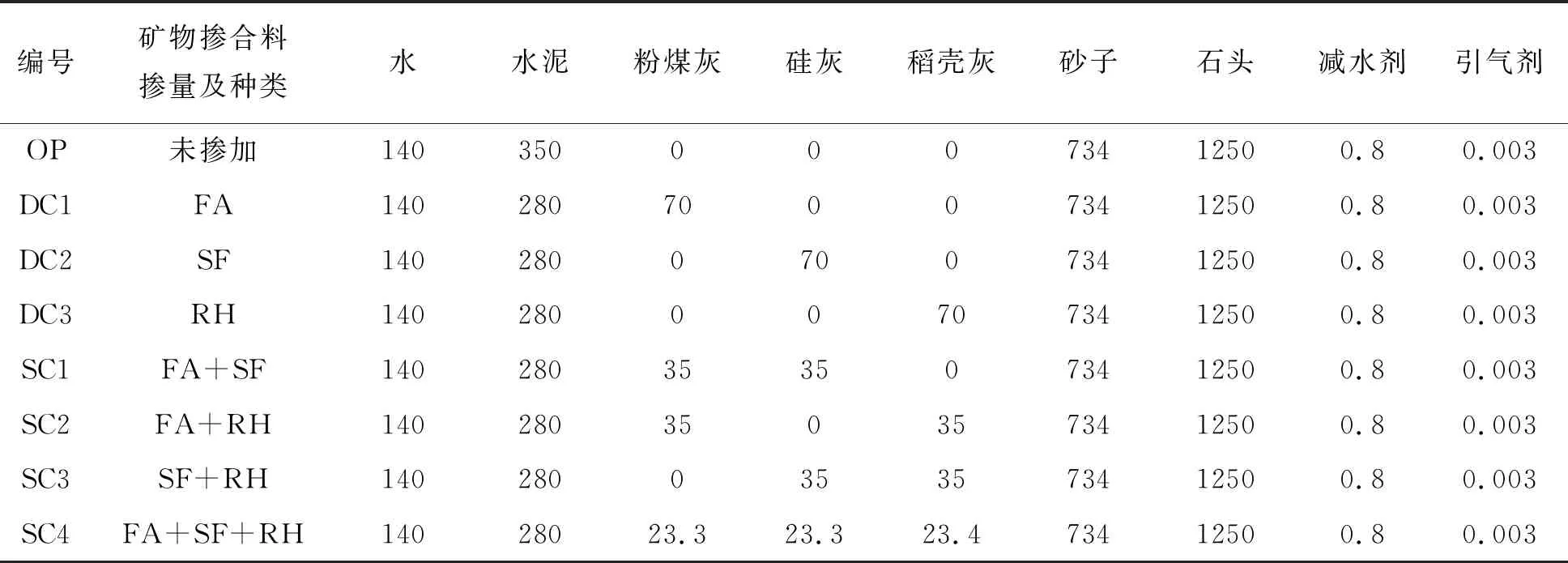

试验中矿物掺合料种类共3种:粉煤灰、硅灰、稻壳灰。本试验水工混凝土按照某面板混凝土坝面板混凝土配合比进行设计,按照单掺、双掺及三掺形式来替换水泥用量,掺量均为20%。水工混凝土配合比见表2。

表2 试验水工混凝土配合比 kg/m3,%

2.3 试验方法与评价指标

混凝土冻融循环试验,依据《普通混凝土长期性能和耐久性试验方法标准》GB/T 50082-2009的技术操作流程,设置冻融循环试验机各种参数(试件中心温度(-20、-25、-30)℃~8℃;冻融液温度-35~20℃;冻融循环1次历时不超过4 h),即开始试验。冻融循环评价指标包括阿:质量损失率、相对动弹星模量、抗压强度、气体渗透性。本次试验采用量程为50kg的电子秤测试不同循环次数下混凝土质量变化;采用超声波检测仪分别测试并计算混凝土的动弹性模量;采用上海劳瑞仪器设备有限公司生产的AUTOCLAM渗水渗气性测定仪来测量混凝土的气体渗透性;采用混凝土万能试验机测试水工混凝土28 d抗压强度及冻融后抗压强度。

3 试验结果与分析

3.1 质量损失率

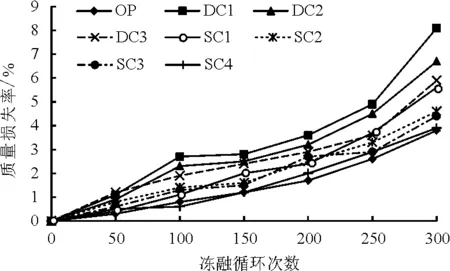

各配合比下水工混凝土在-20℃~8℃的试件中心温度下冻融300次过程中质量损失率变化见图1。根据图1中混凝土质量损失率变化曲线可以看出,质量损失率随冻融循环次数的增加逐渐增大,在0~100次冻融循环过程中,混凝土的质量损失率增长速率较小,呈现一个缓慢上升的趋势。然而在150~300次冻融循环过程中,混凝土的质量损失率呈指数式上升,质量损失率增加较为明显。分析其原因是由于混凝土内部存在大量的孔隙,在冻融循环初期大量水分会进入到混凝土孔隙内部,表面砂浆脱落率较小。冻融循环后期,混凝土表面冻胀破坏严重,表面裂缝扩展增加,混凝土试件表面的砂浆剥落较为严重,质量损失率增加较快。

从图1中可以看出,质量损失程度为:DC1>DC2>DC3>SC1>SC2>SC3>SC4>OP,经300次冻融循环后,相应的水工混凝土质量损失率约为8.1%、6.7%、5.9%、5.6%、4.6%、4.4%、3.9%、3.8%。由此可以看出,水工混凝土经过冻融循环以后,单掺、双掺以及三掺矿物掺合料的试件组质量损失率均大于参照组(OP)。单掺FA水工混凝土DC1组质量损失率最大,SC4试件组与OP组的质量损失率相差较小,分析原因可知混凝土质量损失率的变化是由于表面砂浆剥落等所引起的,其主要因素取决于混凝土的表面强度,由于FA等矿物掺合料的掺加导致水泥的水化反应减慢,因此会导致28 d的抗压强度小于未掺加矿物掺合料的普通混凝土(见3.3节),从而导致质量损失率增大。

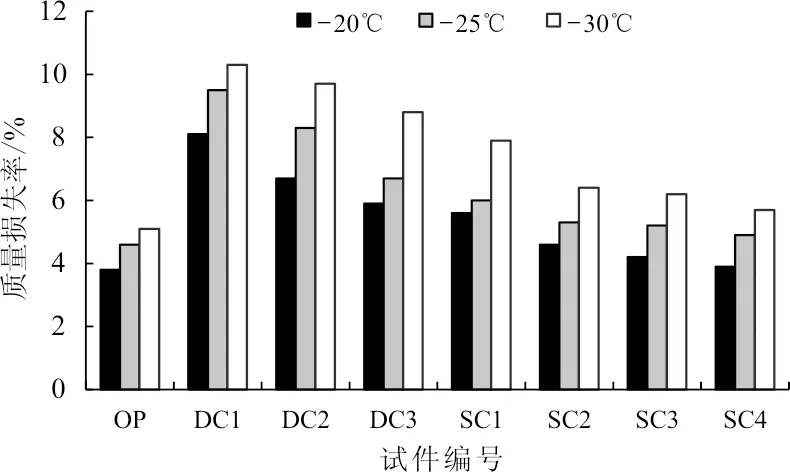

各配合比下水工混凝土在(-25、-30)℃~8℃的试件中心温度下冻融300次以后质量损失率变化趋势与-20℃相似,不同冻融温度下经过300次冻融循环以后的质量损失率见图2。由图2可以看出,在-25、-30℃下质量损失率仍然为:DC1>DC2>DC3>SC1>SC2>SC3>SC4>OP。但是可以明显地看出,随着试件中心冻融温度的降低,混凝土的质量损失率增大,-30℃温度下,水工混凝土经过冻融循环以后质量损失率最大值达到10.3%。

图1 混凝土在-20℃~8℃的试件中心温度下冻融300次过程中质量损失率变化

图2 不同冻融温度下经过300次冻融循环以后混凝土质量损失率

3.2 相对动弹性模量分析

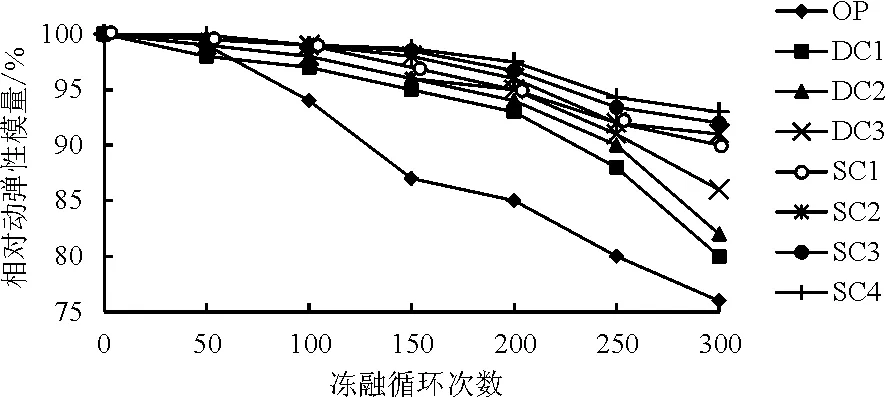

各配合比下水工混凝土在-20~8℃的试件中心温度下冻融300次以后相对动弹性模量变化见图3。由图3可以看出,混凝土相对动弹性模量随着循环次数的增加而减小。经50次冻融循环后,各组混凝土试件的相对动弹性模量下降速率较小。50~300次冻融循环过程中,混凝土相对动弹性模量下降较为明显,OP试件组相对动弹性模量下降速率较快。混凝土试件的相对动弹性模量随冻融循环次数的整体变化趋势表明:冻融循环刚开始时降低速率较慢,原因是冻融初期原有的混凝土缺陷在冻融循环作用下没有大的扩展,也没有导致新的缺陷产生,所以相对动弹性模量下降较慢;随着冻融循环次数的增加,混凝土孔隙的冻胀作用增强,损伤加剧[11]。

图3 混凝土在-20℃~8℃的试件中心温度下冻融300次过程中相对动弹性模量变化

图4 不同冻融温度下经过300次冻融循环后混凝土相对动弹性模量

从图3中可以看出,混凝土剩余相对动弹性模量为:SC4>SC3>SC1>DC3>SC2>DC2>DC1>OP,当冻融温度为-20℃时,相应的混凝土剩余相对动弹性模量为93%、92%、91.5%、90%、86%、82%、80%、77%。由此可以看出,水工混凝土经过冻融循环以后,单掺、双掺以及三掺矿物掺合料的试件组剩余相对动弹性模量均大于参照组(OP),且SC4试件组中剩余相对动弹性模量最大。混凝土的相对动弹性模量的变化是由于内部密实度变化等所引起的,其主要因素取决于混凝土内部结构经过冻融循环破坏以后微裂纹的数量,由于FA、SL、RH等矿物掺合料会增加混凝土的密实性,因此会减少混凝土的孔径并阻碍孔隙的连通,从而提高了混凝土的密实性,减少冻融过程中水分的入侵量,从而减小了由于冰冻引气的冻胀破坏。

不同冻融温度下经过300次冻融循环以后的相对动弹性模量见图4。由图4可看出,各配合比下水工混凝土在(-25、-30)℃~8℃的试件中心温度下冻融300次以后相对动弹性模量变化趋势与-20℃相似。在-25℃、-30℃下混凝土相对动弹性模量仍然为:SC4>SC3>SC1>DC3>SC2>DC2>DC1>OP。分析表明混凝土的冻融温度与其相对动弹性模量呈现正相关,且-30℃温度下水工混凝土经过冻融循环以后相对动弹性模量最小值达到70.1%。

3.3 力学性能分析

在不同冻融温度下水工混凝土经过300次冻融循环前后抗压强度见表3。

表3 不同冻融温度下冻融前后混凝土抗压强度

根据表3可得,初始混凝土抗压强度为:OP>SC4>SC3>SC2>SC1>DC3>DC2>DC1。可以看出单掺、双掺以及三掺矿物掺合料的试件组抗压强度均小于参照组(OP),主要是由于不同矿物掺合料的水化时间不同所导致的。经过300次冻融循环后,在不同冻融温度下混凝土试件剩余抗压强度见图5。从图5中可以看出,在冻融温度为20℃下混凝土剩余抗压强度为:SC4>SC3>SC1>DC3>SC2>DC2>DC1>OP,相应的水工混凝土剩余抗压强度为92.5%、90%、89.2%、87%、85.1%、82%、81.3%、78.9%,各配合比下水工混凝土在-25、-30℃的试件中心温度下冻融300次以后抗压强度变化趋势与-20℃相似,由此可以说明,单掺、双掺以及三掺矿物掺合料均可以提高混凝土的抗冻耐久性。

图5 不同冻融温度下经过300次冻融循环以后剩余抗压强度

3.4 气体渗透性分析

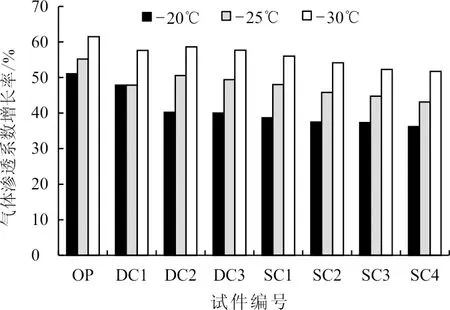

混凝土的气体渗透性一定程度上影响混凝土结构的耐久性,表4给出了混凝土在不同冻融温度下气体渗透性系数测试结果。

从表4可以看出,在冻融循环之前,与对照组OP组相比,掺加矿物掺合料试件组气体渗透性系数均小于OP组试件,且SC4组试件气体渗透性系数最小。经过冻融循环以后,各组水工混凝土的气体渗透性均出现了不同程度的增长。不同冻融温度下经过300次冻融循环后气体渗透系数增长率见图6。

表4 冻融前后不同冻融温度下混凝土气体渗透系数

根据图6可知,在冻融温度为20℃下混凝土气体渗透性系数增长为:OP>DC1>DC2>DC3>SC1>SC2>SC3>SC4,相应的增长率为51%、47.8%、40.2%、40%、38.7%、37.5%、37.3%、36.2%。可以看出,三掺矿物掺合料的试件组SC4气体渗透性系数增长最小,表明混凝土在冻融循环作用下内部密实程度损伤最小。本试验得到的掺加矿物掺合料混凝土气体渗透性系数变化规律与文献[15]的研究结果基本一致,但混凝土的损伤程度有一定的差异,分析原因是本次试验不仅考虑矿物掺合料单掺,同时考虑双掺与三掺矿物掺合料下的配合比所引起的。

从图6可以看出,随试件中心冻融温度的降低,未掺加矿物掺合料试件、单掺、双掺以及三掺矿物掺合料的试件组的气体渗透性系数均增大,水工混凝土的抗气体渗透性变差。

图6 不同冻融温度下经过300次冻融循环以后气体渗透系数增长率

4 矿物掺合料与冻融温度对混凝土抗冻性的影响机理分析

4.1 矿物掺合料的影响

根据相对动弹性模量、抗压强度及气体渗透性分析可知,水工混凝土抗冻性依次为:SC4>SC3>SC1>DC3>SC2>DC2>DC1>OP,可知矿物掺合料三掺情况下抗冻性最优。分析原因:不同矿物掺合料复掺以后,由于矿物掺合料的火山灰效应、界面耦合效应、微集料复合效应[12],当矿物掺合料掺量较低(小于30%)时,水泥是影响混凝土内部孔隙结构的主要因素;FA、SL、RH的自愈合能力有效地填充了水泥水化留下的孔隙及微裂缝,会导致混凝土内部的小孔与中孔的数量增多,大孔的数量减少,孔结构的总体积有所减少。

由于混凝土内部的无害孔隙(小孔与中孔)增多,有害孔隙(大孔)减少,因此会增强复掺矿物掺合料混凝土的抗冻性能。另一方面,由于3种矿物掺合料FA、SL、RH的粒径不同,FA粒径最大,RH粒径居中,RH粒径最小。当各种混凝土矿物掺合料粒径及水化时间有所不同时,会相互填充影响,从而产生超叠加效应。以混凝土相对动弹性模量为耐久性评价指标,FA、SL、RH三掺情况下混凝土的超叠加效应的大小为1.15。在20℃冻融温度下混凝土经过300次冻融循环以后内部结构电镜扫描图见图7。从图7(a)可以看出,未掺加矿物掺合料的试件组OP内部出现明显裂缝,裂缝贯穿在两个较大孔隙之间贯穿。单掺粉煤灰的试件组DC1也可以观察到一条裂缝,但是并没有出现贯穿裂缝(图7(b))。双掺试件组SC1内部的裂缝宽度较小,且可以观察到未水化完全的矿物掺合料(图7(c))。三掺试件组SC4的表面完整度较好,只观察到较小的细微裂缝(图7(d))。微观测试结果与宏观测试结果相呼应,表明单掺、双掺以及三掺矿物掺合料均可以提高水工混凝土的抗冻融循环性能。

图7 混凝土在-20℃~8℃的试件中心温度下冻融300以后各组试件内部结构电镜扫描图

4.2 试件中心温度的影响

如上文所述,混凝土的冻融循环劣化宏观表现为表面脱落、开裂与膨胀。而混凝土的内部损伤可以用动弹性模量、抗压强度以及渗透性来表征。冻融的过程可以分为降温阶段与升温阶段。这两个阶段,由于温度的梯度、化学能差等原因,混凝土孔隙中的水分发生迁移,膨胀所造成内部结构发生破坏。随着冻融循环过程中试件中心的温度降低,会导致混凝土内部的温度梯度变大,外部的环境水与内部的孔隙水溶液温度交换迅速,结冰孔增多,因此导致孔隙内部的膨胀压力增大,冻融破坏明显。

5 结 论

高寒区水工混凝土在服役期一般会受到冻融循环的作用。本文通过在模拟高寒环境中调整水工混凝土在冻融循环过程中试件中心的温度,研究了单掺、双掺及三掺矿物掺合料水工混凝土抗冻融循环性能的劣化机理,主要结论如下:

(1)在冻融循环作用下,单掺、双掺及三掺矿物掺合料混凝土的抗冻性均大于未掺加矿物掺合料混凝土。矿物掺合料能减少水工混凝土的孔隙率及渗透性,且粉煤灰、硅灰、稻壳灰的颗粒粒径不同会相互填充,从而产生超叠加效应。

(2)试验结果表明各掺合料混凝土的抗冻性从劣到优依次是:SC4>SC3>SC1>DC3>SC2>DC2>DC1>OP。相同单掺条件下,掺加稻壳灰试件组抗冻性最强,硅灰居中,粉煤灰最弱。复掺矿物掺合料情况下,三掺粉煤灰、硅灰、稻壳灰混凝土抗冻性最强。

(3)冻融循环过程中冻融温度对水工混凝土质量损失率、相对动弹性模量、抗压强度、气体渗透性的影响规律相似,均随着冻融循环过程中试件中心温度的降低,水工混凝土的冻融损伤越大,主要是由于混凝土内部的温度梯度变大,孔隙内部的膨胀压力增大导致混凝土内部结构破坏。