特深钻探钻柱组合优化设计研究

尹 浩,梁 健,孙建华

(中国地质科学院勘探技术研究所,河北 廊坊 065000)

0 引言

钻杆柱作为地球深部探测、深地与深水钻探技术的核心与关键,其用以递送扭矩和钻压、输送冲洗液和提取岩心、更换钻头及处理事故,钻柱结构组合设计的合理性与可靠性是确保工程优质、高效、安全实施的重要条件,直接关系着钻探工程的成败,是钻探工程的重要研究内容之一。由于钻柱材料强度的限制和重力的存在,单一规格常规钢制钻柱许用深度有限,难以满足大陆万米特深孔科学钻探及大洋深水深孔钻探工程的设计要求[1-5]。

为使钻柱具有更大的许下深度,在满足孔身结构和钻机提升能力的前提下,可采取复合钻柱的设计方法,即减轻下部钻柱重力或提高上部钻柱强度[6]。在前苏联科拉科学超深井与联邦德国大陆深钻的实施中,均对复合钻柱进行了研究与应用,完井深度分别达到了12262 m与9101 m[7]。特深孔复合钻柱一般是由不同外径(上粗下细)、同种外径不同壁厚(上厚下薄)、同种壁厚不同钢级(上高下低)或不同材质(上钢下铝或其他轻合金)的钻杆组成。与单一规格钻杆组合的钻柱来讲,复合钻柱减轻了钻柱重力、满足了强度要求、提高了钻进效率,在相同钻机负荷能力下可钻达更深地层[8]。钻柱的运动形式和受力十分复杂,主要包括:自转、公转(涡动)、纵向振动、扭转振动、横向振动等,并且随着钻进方法、钻进工序的不同而异。虽然在不同的工作状态下,钻柱受力情况有所差异,但其中经常作用且数值较大的力为拉力,尤其在以科学钻探为目的的特深垂直孔钻探中[9-11]。综上,本文在组合钻柱设计中,以拉伸计算为主[12],通过考虑一定的设计安全系数和拉伸余量来满足起下钻时的动载荷以及其他复杂情况对钻柱强度的需求,开展了钻柱组合优化设计的研究,并开发了钻柱组合设计与安全系数计算软件,可实现不同孔深设计和钻杆结构要求下的钻柱组合设计与安全系数计算,可提高科研人员的工作效率和准确度。

1 复合钻柱组合设计理论

由于钻柱材料使用强度的限制和重力的存在,致使钻柱在钻达一定深度后,仅自重的作用即可使钻柱拉断失效,因此钻柱的使用存在极限深度。为了增加钻柱的使用深度,需要进行合理的钻柱组合设计,以保证钻柱整体的可靠性与安全性。

由于越靠近孔口的钻柱承受自身浮重(浮力与重力的合力)越大,加之钻柱中和点需作用在钻铤上,故从钻铤往上逐级增径设计钻柱规格[13]。同时,钻柱设计过程中,既要考虑一定的设计安全系数,又要满足一定的拉力余量。其中,设计安全系数用于确定屈服极限抗拉载荷较大的钻柱设计,拉力余量用于确定屈服极限抗拉载荷较小的钻柱设计。最后,根据设计安全系数与拉力余量确定的最大许用静拉载荷计算各级钻柱的最大使用长度等参数。

1.1 最大许用静拉载荷的确定

钻杆的最大许用静拉载荷是由钻杆截面以下钻柱浮重产生的允许钻杆承受的最大载荷。同时,考虑到起下钻时的动载及摩阻、卡瓦挤压、解卡拉力余量等因素,钻柱管体任意截面上的最大许用静拉载荷应同时满足以下3个条件:

(1)

式中:F许——钻杆的最大许用静拉载荷,kN;F最大许用拉伸载荷——钻杆的最大许用拉伸力,kN;N——钻柱设计的安全系数;F屈服极限抗拉载荷——钻杆达到屈服极限的拉伸力,kN;σs——钻杆材料的屈服强度,MPa;σG——钻杆自重作用下产生的拉伸应力,MPa;F拉力余量——处理卡钻等孔内事故预留的拉力余量,一般取200~800 kN。

根据理论计算可知:

(2)

式中:D——钻杆外径,mm;K——卡瓦横向负荷系数;α——卡瓦锥角,取9°27′45″;φ——摩擦角,摩擦系数μ=tanφ=0.08;Ls——卡瓦长度,取400 mm。

考虑钻杆拉伸载荷达到屈服极限时材料将产生轻微永久变形,取屈服极限的90%作为钻杆最大许用拉伸力,即:

F最大许用拉伸力=0.9F屈服极限抗拉载荷=9×10-4σsA

(3)

式中:σs——钻杆屈服强度,MPa;A——钻杆横截面积,mm2。

综上所述,得到同时满足以上条件的最大许用静拉载荷,进而确定各级钻杆的尺寸规格、许用长度、钢级。

1.2 钻柱长度及安全系数确定

1.2.1 一径到底

一种尺寸规格和钢级的钻柱可满足设计要求的情况下,钻柱许用长度La和使用长度Lb分别应满足以下条件:

(4)

安全系数N为:

(5)

式中:L孔——设计孔深,m;La——钻柱许用长度,m;Lb——钻柱实际使用长度,m;Lc——钻铤或加重钻杆长度,满足Lc=1.2F钻压/qc,m;q1——第一级钻杆每米重,kN;qc——钻铤每米重,kN;K浮——钻柱在孔内泥浆中的浮力系数,K浮=1-ρ泥浆/ρ钻柱。

1.2.2 塔式结构

一种尺寸规格和钢级的钻柱不能满足设计要求的情况下,可选择厚壁、大尺寸规格或更高钢级的钻杆,从下而上逐级进行钻柱许用长度确定,直到满足设计孔深要求。

假设自下而上每级钻柱许用长度为:L1、L2、…、Li、…、Ln,最后一级的使用长度为Lb,则存在以下关系:

(6)

式中:F许1、F许2、…、F许i——各级钻杆最大许用静拉载荷,kN;q1、q2、…、qi——各级钻杆的质量,kg[13-15]。

结合式(1)~(6),可求得各级钻杆许用长度和各级钻杆的安全系数。如有特殊要求,可通过改变各级钻杆尺寸规格和钻杆材料,对各级钻杆的使用长度和安全系数进行一定范围修改。

2 设计理论程序化

根据上述超深孔用钻柱结构组合设计理论,结合面向对象的编程语言,通过控件布局、变量设置、回调函数编写,其中使用数组结构表示多级钻柱组合的各级参数,实现极限钻柱结构设计软件和钻柱结构安全系数计算软件的开发。本文中钻柱安全系数是假定钻杆接头、螺纹尺寸与钻杆体等强度设计前提下得到的;如考虑钻杆整体外平度、钻杆镦粗限制、泥浆环空压耗等因素而需要对钻杆接头尺寸有所限制,需另外确定钻杆接头处的安全系数。

2.1 极限钻柱结构设计软件

2.1.1 输入参数确定

计算过程中涉及到的输入参数包括设计孔深、泥浆密度、钻铤材料密度、钻压、工作安全系数、拉力余量、接头加重系数、钻杆外径、钻杆壁厚、钻杆屈服强度、钻杆材料密度、钻铤外径、钻铤内径、卡瓦长度。本设计通过10个元素数组设置,最多支持十级钻杆塔式结构设计。

2.1.2 输出参数确定

计算过程中涉及到的输出参数包括每级钻杆横截面积、承载极限、最大允许静拉负荷、钻杆长度、钻杆重力、安全系数、钻铤长度、钻铤重力。

2.1.3 界面实现

设计软件界面包括输入参数、输出参数、钻柱结构图绘制3部分(如图1所示)。

图1极限钻柱结构设计软件用户界面

Fig.1Software user interface for the ultimate drill string structure design

2.2 钻柱结构安全系数计算软件

2.2.1 输入参数确定

计算过程中涉及到的输入参数包括设计孔深、泥浆密度、钢密度、钻压、最低安全系数、拉力余量、钻杆级数或开数、卡瓦长度、加重钻杆接头加重系数、加重钻杆外径、加重钻杆内径、接头加重系数、钻杆外径、钻杆内径、钻杆屈服强度、钻杆密度、每级钻杆设计长度。本设计通过10个元素数组设置,最多支持10级(塔式结构)或10开(一径到底)钻杆结构设计。

2.2.2 输出参数确定

计算过程中涉及到的输出参数包括每级钻杆横截面积、屈服承载极限、钻杆浮重、钻杆重力、钻杆长度、加重钻杆长度、安全系数。

2.2.3 界面实现

设计软件界面包括输入参数、输出参数、钻柱结构图绘制3部分,如图2所示。

图2钻柱结构安全系数计算软件用户界面

Fig.2Software user interface for the drill string structural safe factor design

上述2个软件也可用于计算悬挂套管极限长度及给定长度套管的使用安全系数。

3 算例

3.1 10000 m绳索取心极限钻柱组合设计

3.1.1 设计参数

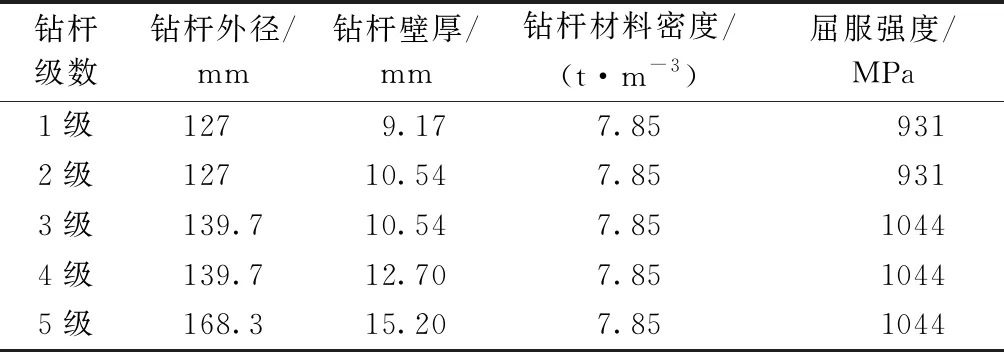

10000 m绳索取心钻柱极限孔身结构设计的设计参数包括:设计孔深10000 m、泥浆密度1.05~1.2 t/m3、钻铤材料密度7.85 t/m3、钻压100 kN、工作安全系数2.0、拉力余量800 kN、接头加重系数1.05、卡瓦长度400 mm、钻铤外径190.5 mm、钻铤内径108.66 mm、钻杆材料(S135或V150)与钻柱参数(见表1)。其中,钻杆参数中的数值均可在一定范围内调整,从而获得不同的钻柱设计方案。

3.1.2 软件计算

表1 10000 m钻柱设计参数Table 1 Design parameters of the drill string for 10000m hole

将设计参数逐级输入到设计软件,如当前级数或钻杆规格不能满足设计孔深,系统将提示“当前级数或钻杆规格不能满足设计孔深,请增加钻柱级数或调整钻杆规格”,直到得到满足设计孔深的方案。计算得到的钻柱相关结构参数如图3和表2所示。

3.2 5000 m绳索取心钻柱安全系数计算

3.2.1 设计参数

图3 10000 m孔深极限钻柱结构设计界面Fig.3 Ultimate drill string structural design interface for 10000m hole

5000 m绳索取心钻柱安全系数计算的设计参数包括:设计孔深5000 m、终孔孔径96 mm、泥浆密度1.1 t/m3、钻压50 kN、工作安全系数2.0、拉力余量500 kN、卡瓦长度400 mm、加重钢钻杆与钻杆参数(见表3,参考GB/T 16950-2014)[16]。其中钻杆参数中的数值(包括尺寸规格和材料)均可在一定范围内进行合理调整,从而获得不同的钻柱设计方案。

3.2.2 软件计算

将设计参数逐一输入到设计软件中的文本框中(如图4所示),计算得到的钻柱结构参数见表4。

表3 5000 m钻杆设计参数Table 3 Design parameters of the drill string for 5000m hole

表4 5000 m钻柱结构参数Table 4 Structural parameters of the drill string for 10000m hole

图4 5000 m绳索取心钻柱安全系数计算界面Fig.4 Drill string structural design interface for 5000m wire-line coring hole

4 结论

本文通过对钻柱组合设计理论的研究,对特深钻探钻柱组合的设计过程进行了程序化编程,实现用于极限孔身结构与给定孔身结构两种情况下钻柱组合的设计,并得出如下结论:

(1)通过钻柱组合设计的程序化设计,大大提高了设计效率,可以通过选用不同尺寸规格和材料的钻杆组合,实时得到不同的钻柱组合设计方案。

(2)通过软件计算,给出了10000 m绳索取心极限孔身钻柱组合方案与5000 m绳索取心钻柱方案;通过软件,可进一步研究各设计参数对钻柱组合与安全系数的关系,对于特深钻探研究具有一定的参考意义。

(3)本文钻柱安全系数是假定钻杆接头与螺纹尺寸根据与钻杆体等强度设计原则进行设计的前提下得到的,得到的钻柱组合方案存在一定的局限性,下一步将考虑钻杆外平度、钻杆镦粗限制、泥浆环空压耗等因素对钻杆接头尺寸的限制,进而优化杆体尺寸、设计接头结构和匹配环空间隙。

(4)随着向地球更深部进军,对钻柱提出了新的要求,高强重比、高耐温性、高韧性是钻柱未来的发展方向。