强制循环余热锅炉传统干法保养方式优化

何飞德,俞军霞,倪 波,李宏梅

(浙江浙能金华燃机发电有限责任公司,浙江 金华 321000)

0 引言

近年随着燃机发电小时数逐渐缩小,余热锅炉存在长期停运可能,干法保养作为中长期保养主要手段[1],其保养控制措施好坏,直接影响锅炉管保养效果和成本。如何经济有效地做好强制循环余热锅炉长期停炉干法保养工作,还需要不断探讨和摸索。

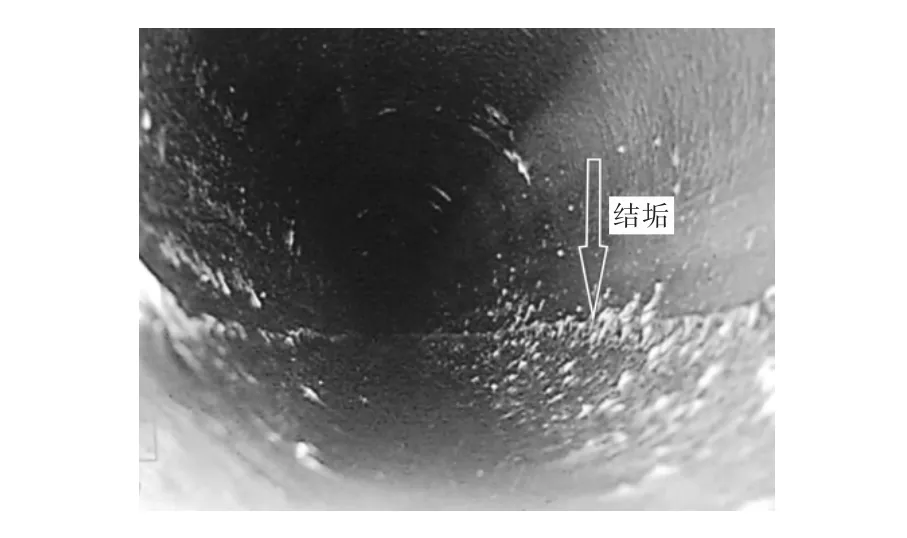

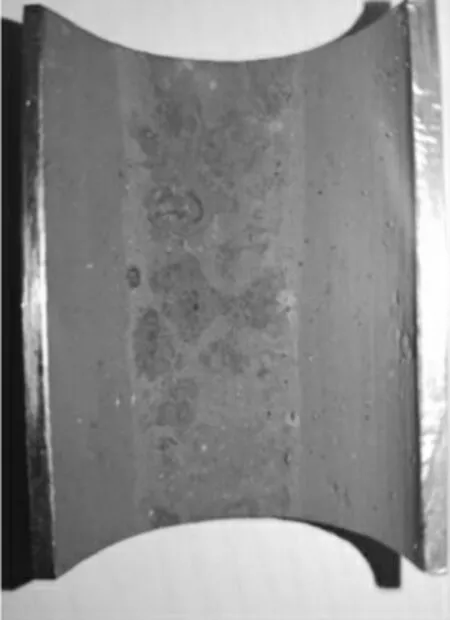

强制循环余热锅炉因自身炉膛内部锅炉管排水平安装布置特点限制,采用传统热炉放水加余热烘干操作达不到干法保养效果,而导致炉内锅炉管内部积水腐蚀。某燃机发电厂强制循环余热锅炉中长期停炉采用热炉放水加余热烘干十八胺成膜保养,实施1 年后,锅炉管内壁下部积水结垢较严重见图1、图2,割管进行结垢量计算已达到酸洗要求,管内部积水痕迹较为明显,积水部位金属表面腐蚀较重(见图2),为减缓管内壁金属积水、结垢腐蚀问题,对该炉热力系统采用羟复合酸进行循环化学清洗[2]。

图1 锅炉管内窥检查

图2 锅炉管样品

目前国内燃机发电厂余热锅炉主要分为自然循环和强制循环2 种结构类型,自然循环余热锅炉中长期保养采用传统热炉放水余热烘干干法保养较为普遍,其热干风吹扫局部进行实践运用[3-4],强制循环余热锅炉目前暂无相关干法保养优化的运用。以下针对传统热炉放水加余热烘干方法在强制循环余热锅炉运用中存在锅炉管积水原因进行分析,并制定相应改进措施。

1 腐蚀原因

1.1 传统干法保养在强制循环余热锅炉的运用

热炉放水加余热烘干的传统保养方法在换热锅炉管垂直安装的自然循环余热锅炉上运用较为广泛。因其在锅炉放水时管内炉水受系统压力和水自身重力从下集箱排出,无法存在锅炉管内,少量附着在管壁上的水珠或水膜,被锅炉余热汽化蒸发从上集箱排出,有一定的保养效果。而强制循环余热锅炉锅炉管为水平安装(见图3),以该类型余热锅炉高压蒸发器为例,高压蒸发器管箱Ⅰ和Ⅱ串联布置,其锅炉管Φ38 mm×3.5 mm,高压蒸发器管箱Ⅰ单根锅炉管总长约40 m,4 个弯头,介质在管道内流动的阻力较大,在热炉放水后期压力和热量较低时,炉水或蒸汽较难排出,且水平安装的锅炉管在长期运行下容易出现变形,从而破坏原有锅炉管的疏水坡度,加剧锅炉管积水问题,图1 中锅炉管的腐蚀也主要集中在管道底部位置。锅炉管积水和系统内氧气含量超标是导致锅炉管内部腐蚀的直接原因。

图3 管箱中锅炉管布置

1.2 锅炉管结垢加剧腐蚀

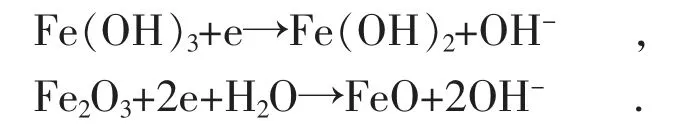

在系统内湿度和含氧量超标的情况下,其腐蚀主要是饱和水膜中铁被氧化产生Fe2O3和Fe(OH)3,是腐蚀电池的阴极去极化剂,即在阴极发生反应:

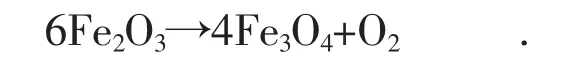

该反应使高价铁再还原成低价铁,其代价是作为阳极的铁被腐蚀,同时高价氧化铁在还原成磁性氧化铁时还要放出氧气,即:

因此,系统中含氧量增加,随之加速金属表面腐蚀,其腐蚀速度一般要比运行期间快得多。随着锅炉管内壁腐蚀,氧化铁增加,管内壁便粗糙,加速了金属表面结垢物沉淀,特别是粗糙度加大的位置更容易结垢。粗糙度的增加明显会促进结垢速率与结垢量的增加[5],这是由于粗糙表面生产氧化膜后,将会使表面变得更加凹凸不平,这些部位为成核、附着和化学表面活性提供了附加场所,缩短了结垢的诱导期,并使结垢速率增加,并且在流动条件下,粗糙度的增加也减小了流体层流底层的厚度,有利于污垢的沉积。结垢层内含有金属的腐蚀物,在锅炉运行中垢层导热性能差,使得管壁温度升高,渗透到沉积层下面的锅炉水会发生剧烈蒸浓,并由于受到结垢层阻碍,不易与锅炉管中水混合均匀,最终使结垢层下各种杂质的浓度很高,长期不加控制将加速金属腐蚀,导致大面积锅炉管腐蚀。

2 改进措施

(1)提高放水压力、余热烘干和负压抽汽

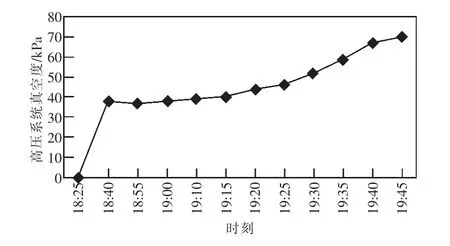

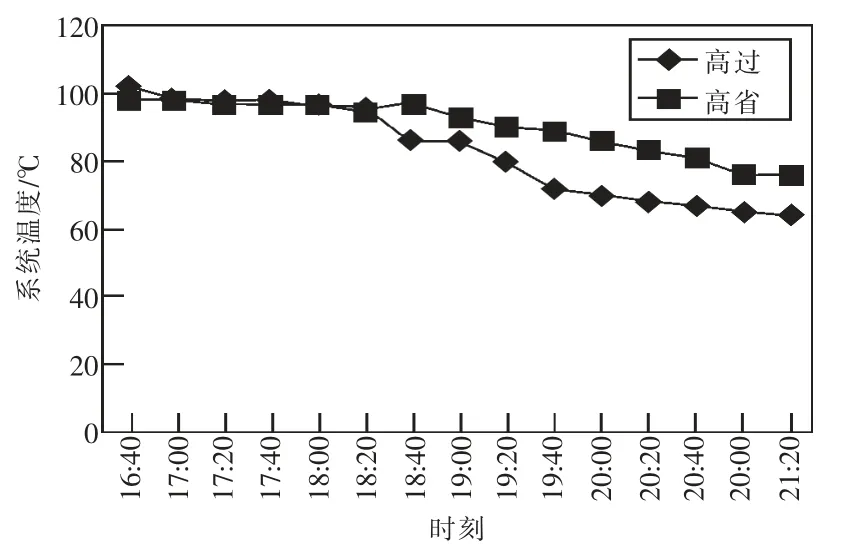

提高放水初始压力至0.7 MPa,余热烘干后对系统进行隔离,利用水低压汽化原理,将汽机真空建立对锅炉热力系统进行负压抽汽(轴封供汽应满足要求),高压系统负压建立见图4、高压系统温度变化见图5。整个负压抽汽过程累计抽出锅炉热力系统汽体凝结水约5 t,热力系统内相对湿度仍大于60%RH。因炉膛内部放水后剩余热量较少且炉膛通风散热较大,特别是低压系统、除氧系统本身温度较低,导致抽汽后期锅炉管内积水不容易汽化。

(2)启动燃机烘炉

图4 高压汽包真空变化

图5 高压系统温度变化

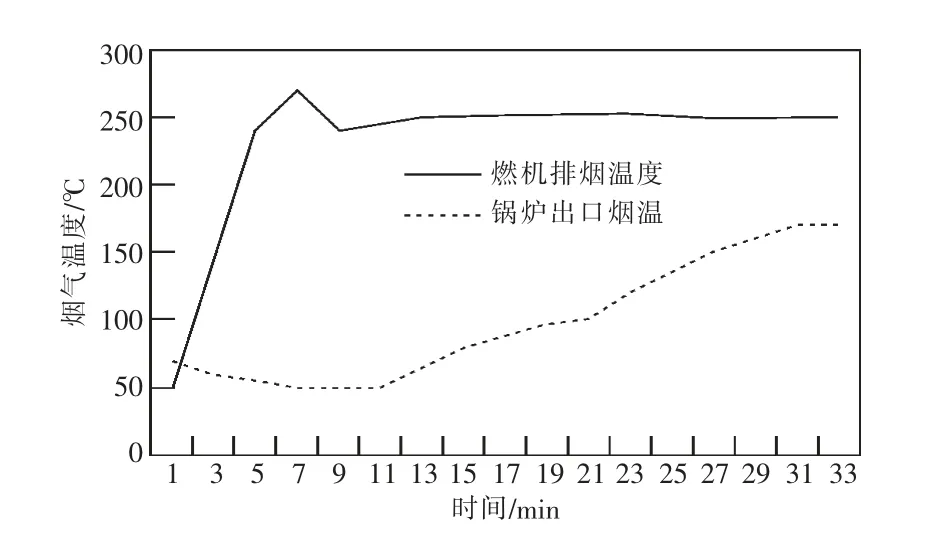

将燃机至全速空载烘炉见图6,燃机排烟温度约270 ℃,烘炉初期各系统排气后有较多蒸汽冒出,烘炉后期检测透气口相对湿度均大于60%RH,且无明显下降趋势。烘炉可以将锅炉绝大部分积水解决,当烘干后期系统内部压力达到平衡,管阻力大于蒸汽流动动力,蒸汽将受阻不再流动,在炉膛冷却后蒸汽重新凝结成水遗留在管壁内部。采用定期启动燃机全速空载进行烘炉[6],该措施需要考虑锅炉末级管排、管箱承重吊耳受热强度,还有烘炉的经济性。

图6 启燃机烘干温度曲线

(3)增加热干风装置

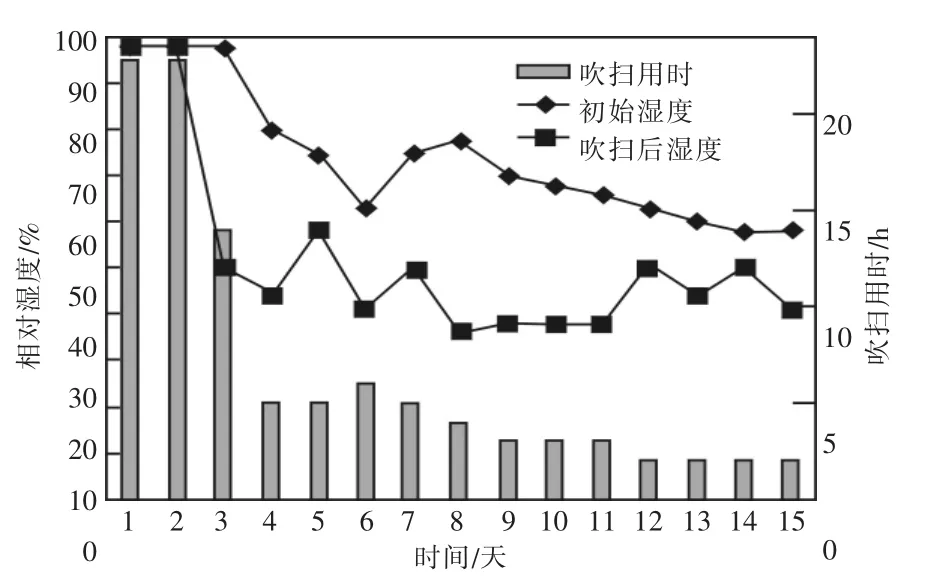

装置出风量按照热力系统水容积的2 倍设计,保证一定出风温度和压力,装置自带除湿功能,分别接入高、低压系统。烘炉结束后及时投用热干风设备对锅炉热力系统进行吹扫,吹扫主要设备流程见图7,吹扫应包括取样管道、疏水管道、压力变送管道。初期投入热干风吹扫,系统湿度下降较为缓慢,随吹扫时间增加,湿度下降较为明显,湿度变化、吹扫时间见图8。通过热干风每天吹扫,热力系统管道相对湿度逐渐能够达到要求,但停止吹扫后湿度会升高,分析其主要原因为:炉内锅炉管遗留凝结水、燃机烘炉不能涉及炉外大多数热力管道。

图7 热干风吹扫流程

图8 湿度变化

3 效果评估

在传统热炉放水、余热烘干的基础上,通过增加启动燃机全速空载,利用排烟继续加热炉膛内锅炉管,已经证明可以将绝大多数积水蒸发排除,少量蒸汽会因为管道阻力遗留在炉膛内部,另外启动燃机烘炉不能加热炉外管道,管道内积水无法排除,热力系统内部湿度不能达标。

干风装置定期投入运行,可以将燃机烘炉后遗留在锅炉管内部湿气或凝结水逐渐带走,且吹扫可以覆盖炉外所有汽水管道,可弥补启动燃机烘炉不足之处,通过干风吹扫热力系统湿度可控。

启动燃机烘炉加热干风装置吹扫基本解决了强制循环余热锅炉传统热炉放水余热烘干缺陷,提高了保养效果。改进后的干法保养初期,热力系统内部湿度需要一定时间才能得到控制,一定程度上影响保养效果。改进实施后,干法保养首次启炉前,锅炉进水后高压炉水水样为微红,实验室化验得到铁离子浓度见表1,首次启炉后炉水指标与之前比较数据见表2。

表1 首次启炉前炉水铁离子含量

表2 首次启炉前后汽水部分指标

4 结语

本次干法保养优化方案以“《火力发电厂停(备)用热力设备防锈蚀导则标准》中系统相对湿度应小于等60%RH 或含氧量小于等于2%”的要求为基础,对传统热炉放水、余热烘干适用条件进行分析,并结合强制循环余热锅炉自身结构特点及保养案例进行分析、总结及改进优化,得出强制循环余热锅炉在传统保养措施基础上,增加启动燃机全速短时烘炉加定期热干风吹扫的保养方式,基本解决了强制循环余热锅炉采用传统干法保养的不足,通过以上改进措施有效减缓金属腐蚀,提高保养效果,且降低保养成本。建议控制措施如下:

(1)热炉放水后及时启动燃机烘炉,结束后在受热面未冷却前及时投入热干风吹扫,吹扫范围应包括炉内所有受热面、炉外主要管道及取样管、疏水管、压力变送引压管等,吹扫过程中系统末端疏水阀应开启,清除烘干过程中残留蒸汽或积水,有利于吹扫效果和相对湿度控制,最终降低干法保养经济性。

(2)针对干法保养初期系统内部湿度控制需要一定时间的问题,建议配置1 套制氮装置,氮气浓度大于等于99%,干燥的氮气替代热干风,在启动燃机烘炉后热力系统及时投入充氮,保证系统内部含氧量小于2%、相对湿度应小于60%RH。

(3)干法保养结束后及时取样化验炉水铁离子浓度,以分析保养效果及相应改进措施。