变压器出线套管线夹开裂事故分析与预防

胡洁梓,罗宏建,张 杰,周宇通,邹君文

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

设备线夹主要用于母线引下线与电气设备的出线端子连接以及电气设备之间的连接,由固定绞线部分和电气设备连接部分组成,前者为管形结构或者压盖和线槽结构,后者为端子板(接线板)结构[1]。设备线夹按材质又可分为铜铝过渡设备线夹和铝设备线夹,设备多采用铜管/铝管焊接端子板或整体铸造的方法加工[2]。然而,无论是采用焊接还是铸造的加工方法,管形结构和端子板之间的接合处始终是一个薄弱环节,此处在加工过程中容易形成缺陷,在使用过程中容易产生失效,进而危及设备安全[3-4]。

自开展电网金属监督工作以来,在所接触到的线夹开裂事故中,尤以铜制出线套管线夹的开裂事故最为典型和相似[5]。本文选取3 起典型案例,通过宏观检查、光谱分析、金相检验等手段对各线夹断裂原因进行分析,并为相关设计生产厂家以及电网建设和运维单位提供参考[6]。

1 宏观检查

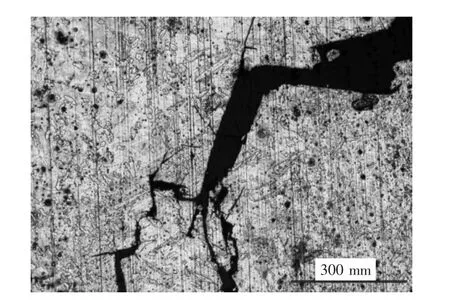

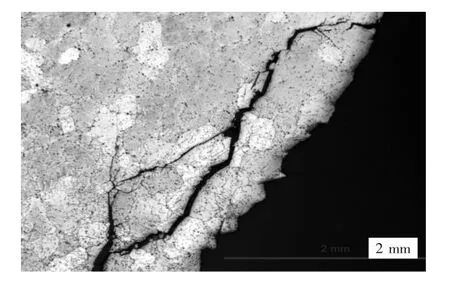

图1 是某主变压器(以下简称“主变”)B 相35 kV 侧出线套管线夹(1 号线夹)裂纹的局部照片,裂纹贯穿整个横面,但未贯穿纵面,底部尚有部分相连。 该线夹系一体铸造而成, 厂家提供为HPb59-1 材质。

图2 是另一主变110 kV 套管线夹(2 号线夹)裂纹宏观照片,裂纹由外壁延伸至内壁,已贯穿。开裂处位于线夹的变截面部位,且贯穿整个部件。

图1 1 号线夹裂纹宏观照片

图2 2 号线夹裂纹宏观照片

图3(3 号线夹)和图4(4 号线夹)是同一主变发生的多起套管线夹碎裂事故中的其中两个失效线夹,可见其断裂位置均位于线夹管型结构和端子板结合位置,且裂纹都沿45°方向贯穿壁厚。

图3 3 号夹裂纹宏观照片

图4 4 号线夹裂纹宏观照片

综上,这几起线夹开裂位置均位于变截面、变弧处等应力集中处。

2 金相组织分析

分别对以上4 个缺陷线夹开裂位置附近取样镶嵌、抛光、侵蚀后,在Axiovert 200 MAT 研究级大型金相显微镜下观察和拍照,结果如下:

1 号线夹内部裂纹与金相组织如图5 所示,裂纹沿晶扩展,内部原始小缺陷众多,且多平直;内部金相组织由白色条状的α 相、灰色基体β 相和黑色颗粒即Pb(铅)析出相三相构成,属于HPb59-1 黄铜的正常金相组织。

图5 1 号线夹内部裂纹金相照片

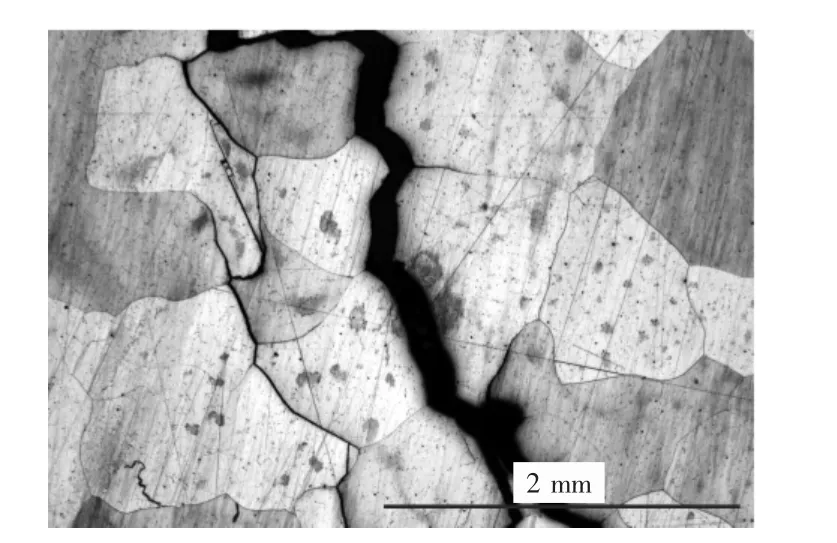

2 号线夹内部裂纹与金相组织如图6 所示,裂纹尖端沿晶扩展,有分叉,主裂纹附近有微裂纹;金相组织显示是铜基材常见的α 相+β 相,晶界分明,柱状晶粒粗大。

图6 2 号线夹内部裂纹金相照片

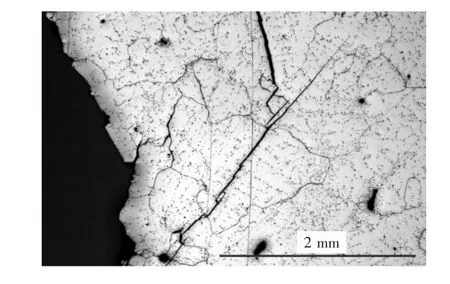

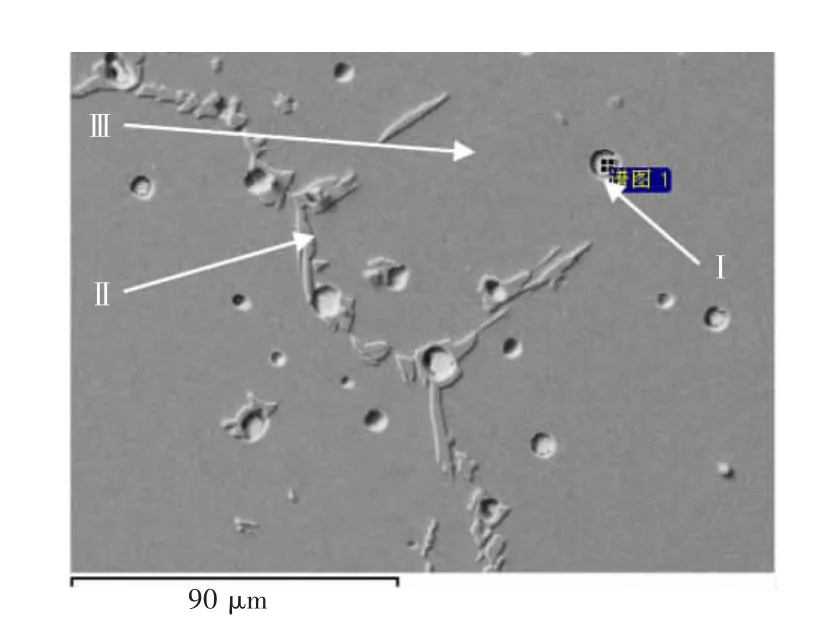

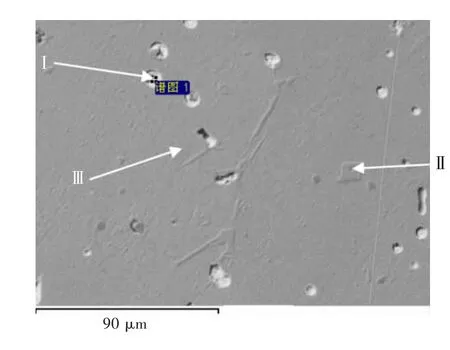

3 号、4 号线夹断口裂纹金相组织分别如图7和图8 所示,断口附近的裂纹较为平直,沿晶和穿晶扩展兼具,深度不一,部分微裂纹汇聚形成孔洞缺陷;线夹基体金相组织是铅黄铜铸件常见的α 相+β 相,并伴有明显的黑色杂质体,在SEM(扫描电子显微镜)的高倍视场下析出相更明显(见图9 和图10),成分待测定。

图7 3 号线夹断口边缘金相照片

图8 4 号线夹断口边缘金相照片

图9 3 号线夹金相样SEM 图

图10 4 号线夹金相样SEM 图

3 材质分析

材质问题在线夹多次断裂事故中最为普遍。这3 起线夹事故中,除了第一起失效线夹与厂家提供的HPb59-1 牌号材质基本相符(Pb 略偏高,而GB/T 5231-2012《加工铜及铜合金牌号和化学成分》中PHb59-1 的Pb 含量要求在0.8%~1.9%),其余两起的失效线夹因厂家拒绝提供材质信息,只能粗定基材属于铅黄铜,但无法判断其成分合格与否;而第三起的2 个失效线夹材料中的Pb 含量远高于铅黄铜对Pb 的要求(GB/T 5231-2012 根据所有铅黄铜中Pb 含量不得超过4.5%),见表1。这几起材质分析结果表明,线夹普通存在材质不清、错用等问题。

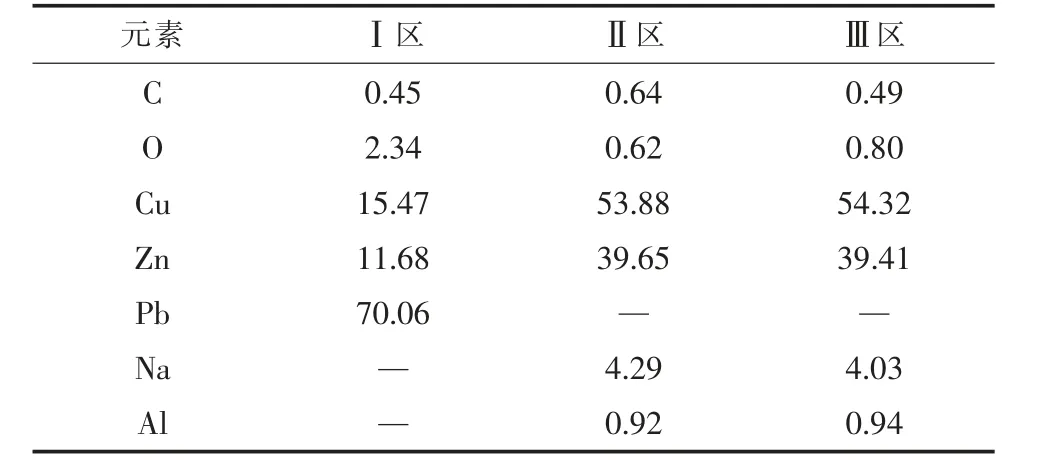

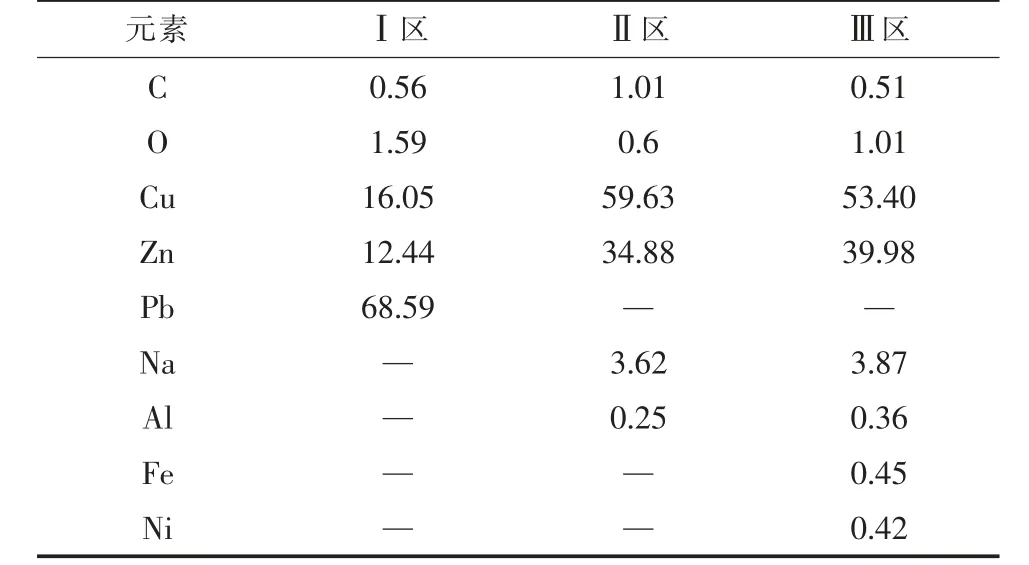

4 能谱微区分析

选取3 号、4 号线夹的金相试样在SEM 下观察,结果分别如图9 和图10 所示。将凹坑位置标注Ⅰ区、晶界位置组织标注Ⅱ区、母材α 相标注Ⅲ区。对以上三区采集数据进行能谱分析,结果如表2 和表3 所示,Ⅰ区即凹坑位置也就是金相照片中的黑色杂质,成分以Pb 为主,Cu(铜)和Zn(锌)含量远小于黄铜中所占比例;Ⅱ区和Ⅲ区含量接近,基本就是铜锌合金。能谱结合光谱成分结果,Pb 含量远高于铅黄铜系列对Pb 的标准要求,组织中的黑色杂质是铸件中过量未完全固溶的Pb,Pb 杂质的偏析将影响材料的强度。

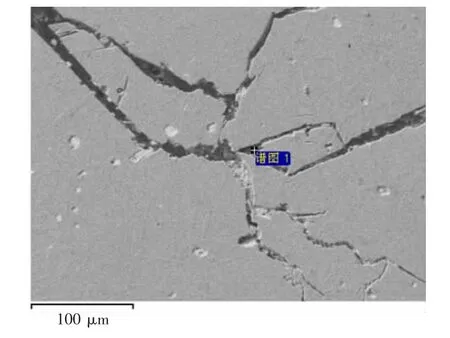

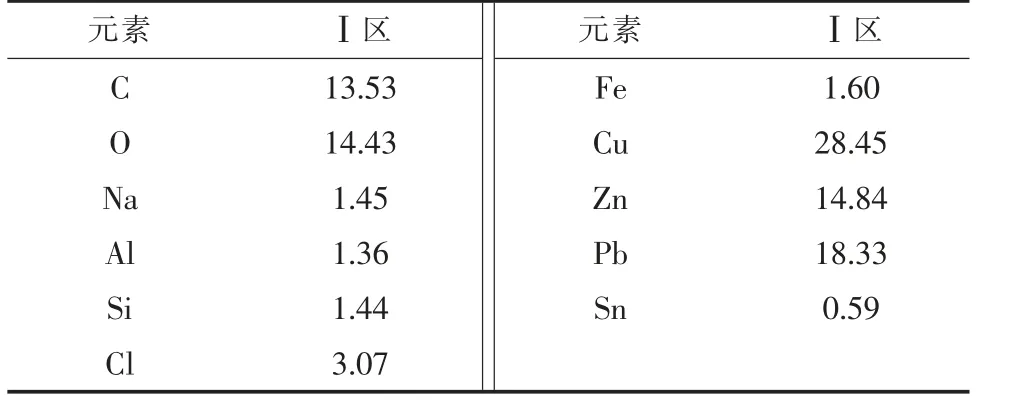

另选取4 号线夹金相试样在SEM 下观察裂纹形貌,如图11 所示。对谱图1 裂纹位置,采集数据进行能谱分析,结果如表4 所示,裂纹中含有较高浓度的Cl(氯),促使黄铜发生腐蚀开裂,在裂纹中的腐蚀产物成分也较为复杂[7]。

表2 3 号线夹样能谱分析结果(质量百分比)%

表3 4 号线夹样能谱分析结果(质量百分比)%

图11 4 号线夹金相样裂纹SEM 图

表4 4 号线夹样裂纹能谱分析结果(质量百分比)%

5 分析与讨论

对线夹的宏观检查、材质分析和金相分析等结果表明,这3 起案例中的失效线夹材质均属于铜合金,是一体成型的铸件,且开裂位置类似,均起源于铸件变径处,即线夹变截面部位。通常铸件在厚大截面位置容易形成缺陷,特别是在不合理的工艺条件下(例如浇注温度控制不当、冷却条件不佳或卷入较多气体),一些铸件的厚大截面处会产生显著的铸造缺陷(缩孔、缩松)。对于出线套管线夹而言,接线板与线夹结合处就是厚大截面,是一个典型的热节部位。此外,在浇注、凝固过程中,熔体在接合处改变流动方向,也使得热节部位易产生缩孔、缩松等缺陷。这些铸造缺陷在金相分析中已经得到证实,缩孔、缩松缺陷不仅会减少材料的有效承载面积,也会使裂纹常与其共生[8-9]。再者,第三起失效案例中的线夹Pb 含量过高会导致无法完全固溶, 产生较多偏析,也会减少材料的有效承载[10]。而Zn 含量超过15%的黄铜较易发生应力腐蚀现象, 称为季裂,这种应力腐蚀断裂只有金属材料在一定的腐蚀介质中并同时有一定的拉应力作用时才会发生。黄铜线夹在加工时产生的残余内应力,结合外载荷工作应力,当外部存在一定腐蚀环境,如雨季的来临或南方潮湿的空气,都会增大黄铜出现季裂的概率[11-12]。

6 结论和建议

综上所述,这几起铜制线夹失效事故是因为原材料组织疏松[13],裂纹缺陷较易在应力集中部位产生,加之Pb 含量过高产生偏析致使材料有效承载降低和黄铜季裂,裂纹在较大的外部载荷下加速扩展,直至断裂[14]。建议如下:

(1)因铜合金和铝合金种类繁多,不同系列和加工工艺下合金材料的化学成分和性能指标差异极大,设计单位需对不同部位线夹的整体强度进行校核,明确各部件材料牌号,尽量避免使用黄铜、铝合金这类模糊概念,给制造单位过大的自由选择空间。设计单位还应对该部位强度根据实际工况进行校核,明确线夹的材质信息和加工工艺[15]。

(2)制造单位除了进行必要的原材料力学性能、成分分析等试验,还需向使用单位提供线夹的再结晶退火和去应力退火的工艺报告,使产品质量具有可追溯性。

(3)安装单位在安装环节必须注意零部件的质量问题,有条件的可在安装前进行必要的外观及探伤检查,避免因零部件缺陷导致设备存在安全隐患[16]。

(4)使用单位应加强对线夹的检查,特别是在环境污染较大地区的雨季时节,黄铜线夹发生季裂的概率较大。