V字型表面织构在油润滑条件下的摩擦学性能

吴元博, 杨学锋, 王守仁, 成健, 张辉, 鹿重阳, 陈海龙

(1.济南大学 机械工程学院, 山东 济南 250022; 2.湖北工业大学 机械工程学院, 湖北 武汉 430000)

近年来,摩擦学新理论和实验数据表明,两运动摩擦副接触表面并不是越光滑摩擦因数越小,接触表面的合理织构可以提高其摩擦学性能[1-5]。每年由于各种形式的摩擦磨损造成约80%的零件损坏和40%的能量损耗,直接导致了高达数千亿的经济损失[6-9]。因此,寻找一种提高工件表面摩擦学性能的表面织构成为国内外学者研究的重点。表面织构是一种通过在金属或者非金属表面加工制备出具有特定尺寸和分布规律的图案阵列[10],提高了其表面摩擦学性能。凹坑和沟槽是2种典型的织构单元,异形织构——如网纹和异形凹坑,都是在此基础上衍生出来的。凹坑织构供油能力差,但可以促进油膜形成较高的流体动压力[11-13]。沟槽织构的供油能力强,可以快速带走磨屑。并且在对沟槽织构的研究中,发现平行于滑动方向的沟槽有利于表面的供油行为,而垂直于运动方向的沟槽更有利于形成动压力[14]。实验证实,凹坑、网纹和断纹3种不同织构,在干摩擦下,凹坑织构的摩擦因数稳定性最好,断纹次之,网纹最差[15]。在超疏水表面减阻方面,减阻率会随着凹槽槽宽增大而增大,受凹槽深度影响不明显,矩形凹槽比U形凹槽有更好的减阻效果[16]。通过研究同种织构不同织构密度在不同速度和加载力条件下对摩擦因数的影响规律,发现表面织构可以使摩擦副在低速下进入流体润滑区域,扩大了流体润滑的区域[17]。通过理论分析不同截面类型的表面织构和表面形状对摩擦副润滑特性的影响,发现不同截面类型和表面形状对摩擦副的摩擦因数和承载能力有很大影响,并且获得了部分特定工况下的最优织构参数和类型[18]。可见,织构不同,工况不同,减摩抗磨的作用机理不同,不同织构在何种工况下起到最佳效果还有待讨论,需要继续加大针对不同织构的摩擦学特性研究,更深入地了解每种织构,有利于根据工况设计相应的最优织构。V型织构作为异形织构的一种,类似于相互交叉的沟槽织构。两者不同之处在于它的每个织构单元是独立的,而不是像交叉沟槽织构一样是相通的。相通的织构在提高润滑油流动性、排除磨屑方面要优于相互独立的织构,但流动性增强的副作用是承压能力的减弱。当流动方向为从V型织构开口处流向尖端处时,润滑油被V型织构不断挤压,润滑油压力增加,油膜承压能力提高。

因此本文以V型表面织构为研究对象,使用MATLAB对实验结果进行分析,结合Stribeck曲线,并通过Fluent软件对V型织构进行仿真分析,深入研究其摩擦学性能。

1 实验结果及分析

本实验选取载荷和速度2个因素,载荷因素选取6个水平,速度因素选取5个水平,水平数的增加可以更清楚地反应出它们与摩擦因数之间的函数关系。V字型表面织构使用Coherent公司的Libra-HE型飞秒激光器进行织构微雕刻,单个V型织构的开口夹角为45°,单边长度0.8 mm,单边宽度0.15 mm,加工深度在32 μm左右,均匀分布,总面积占有率为10%。激光加工技术热影响小、刻划精细、加工清洁。实验载荷分别选取50 N,80 N,100 N,150 N,180 N,200 N,速度分别选取40 r/min,80 r/min,120 r/min,160 r/min,200 r/min。在MMG-10多功能摩擦磨损实验机上进行实验,利用特殊设计的带有正方形凹槽的对磨件保证整个实验过程都在油润滑条件下进行。加工完成的试件如图1所示。

图1 加工完成后的V字型表面织构示意图

1.1 实验结果

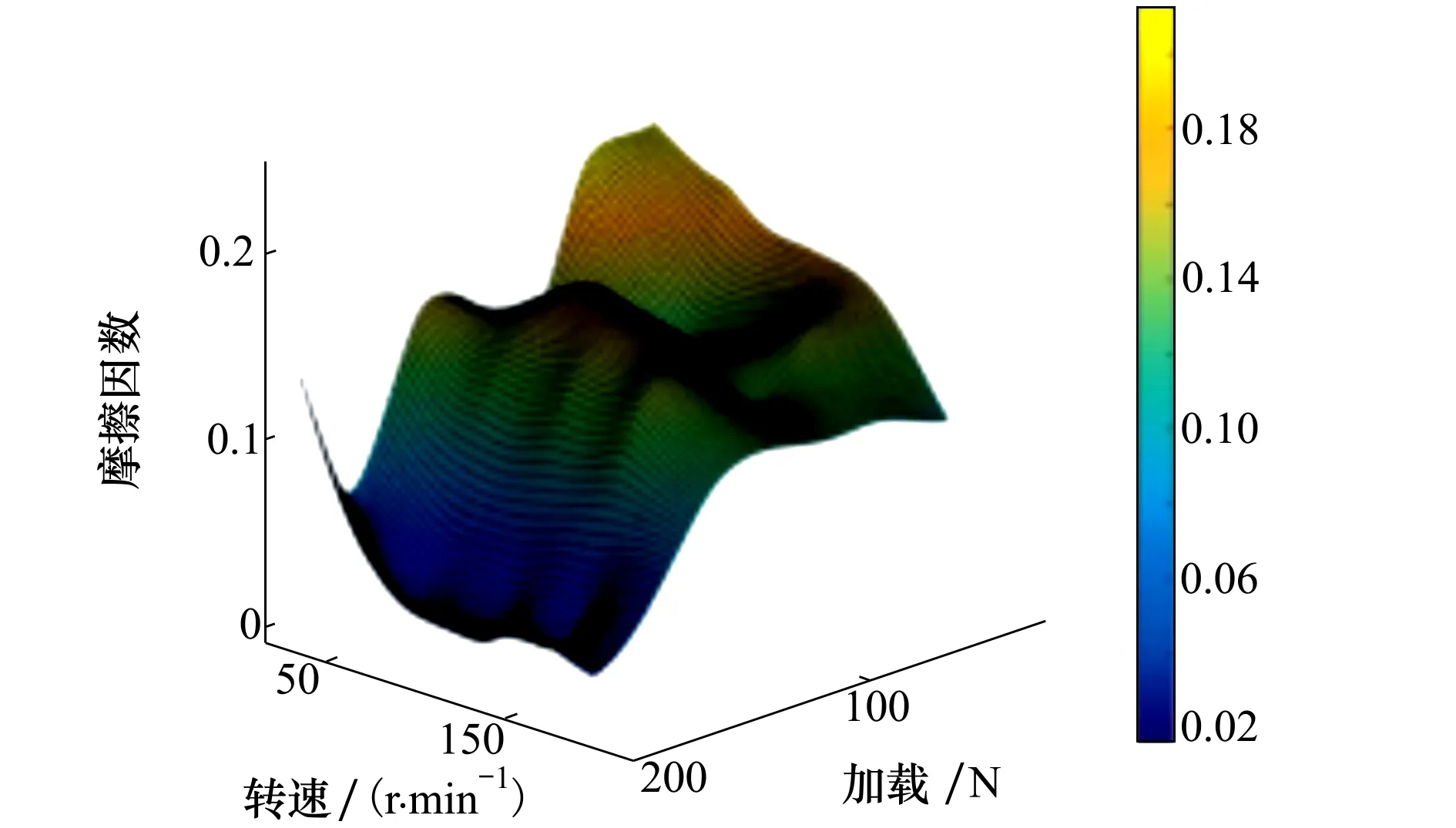

摩擦因数取1 600个数据的平均值。在本实验中每组摩擦因数皆会取1 800个值,只需要后1 600个并取其平均值。由于表格并不能直观体现整体趋势和变化规律,所以使用MATLAB软件将数据处理成三维图像,处理结果如图2所示。

图2 实验结果三维图

1.2 结果分析

根据图2可以看出在转速一定时,随着加载力的增大-即载荷的增大,摩擦因数呈现一个减少的趋势,利用MATLAB自带的拟合工具箱-curve fitting tool进行数据拟合。几组数据的拟合结果都表示,在速度一定时,摩擦因数和加载力呈类线性关系,即通过滤波耦合后符合一定的线性规律。但是由图2可以看出,摩擦因数存在一个固定的“谷”。无论速度的值为多少,只要加载力为100 N时,摩擦因数总要比相邻的2个加载力80 N,150 N要小。虽然存在由误差导致的可能性,但是根据实验结果来看每个速度值都会遇到这个现象。而且速度越小时,“谷”越明显,随着速度增大,“谷”逐渐减小。当加载力过小时,表面油膜的稳定性较低,摩擦因数较大;当加载力增大时,表面油膜的稳定性提高,摩擦因数较小。当加载力在一定值域内时,油膜稳定性和加载力会出现一个平衡点,即加载力刚好使得油膜稳定性提高。一旦偏离这个点,加载力会使得油膜破裂,从而增大摩擦因数,这就出现了“峰”。但是随着加载力的持续增大,油膜还是向着更稳定的方向发展,摩擦因数朝着减小的方向发展,这种现象便不再明显,只有到达下一个平衡点时才会再次出现“谷”和“峰”的波动。在讨论2个自变量对1个因变量的影响时,大多使用MATLAB的多元线性回归指令-regeress。带入实验结果后得到方程

y=0.248-0.000 76x1-0.000 33x2

(1)

式中,y表示摩擦因数,x1为加载力,x2为速度。相关系数R2的值为0.69,F统计值为30.23,与其对应的P值为1.28×10-7N/m2。根据以上MATLAB的计算结果可知,加载力和速度对摩擦因数存在函数关系;并且由于x1的系数大于x2,说明加载力对摩擦因数的影响能力要大于速度。

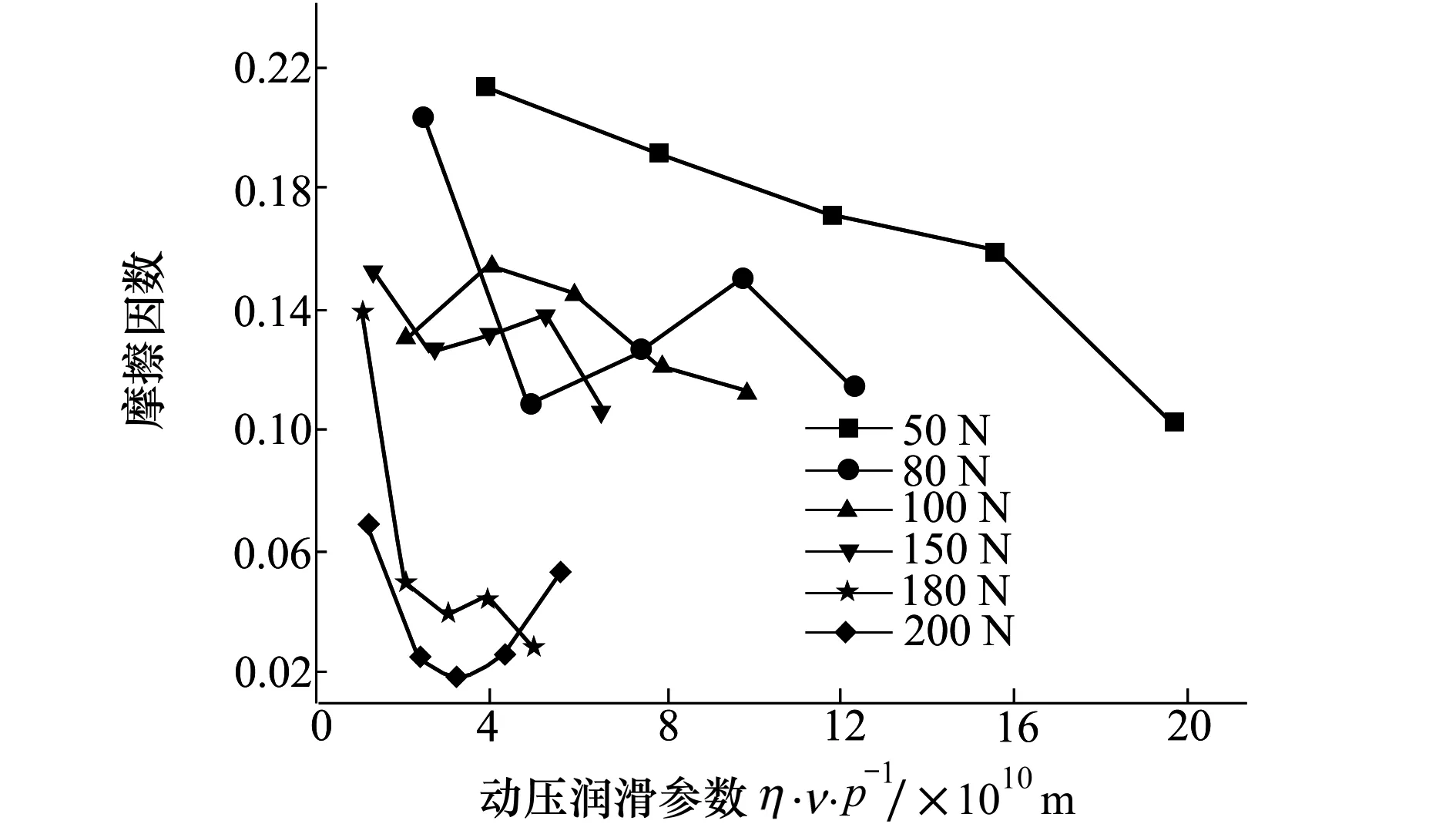

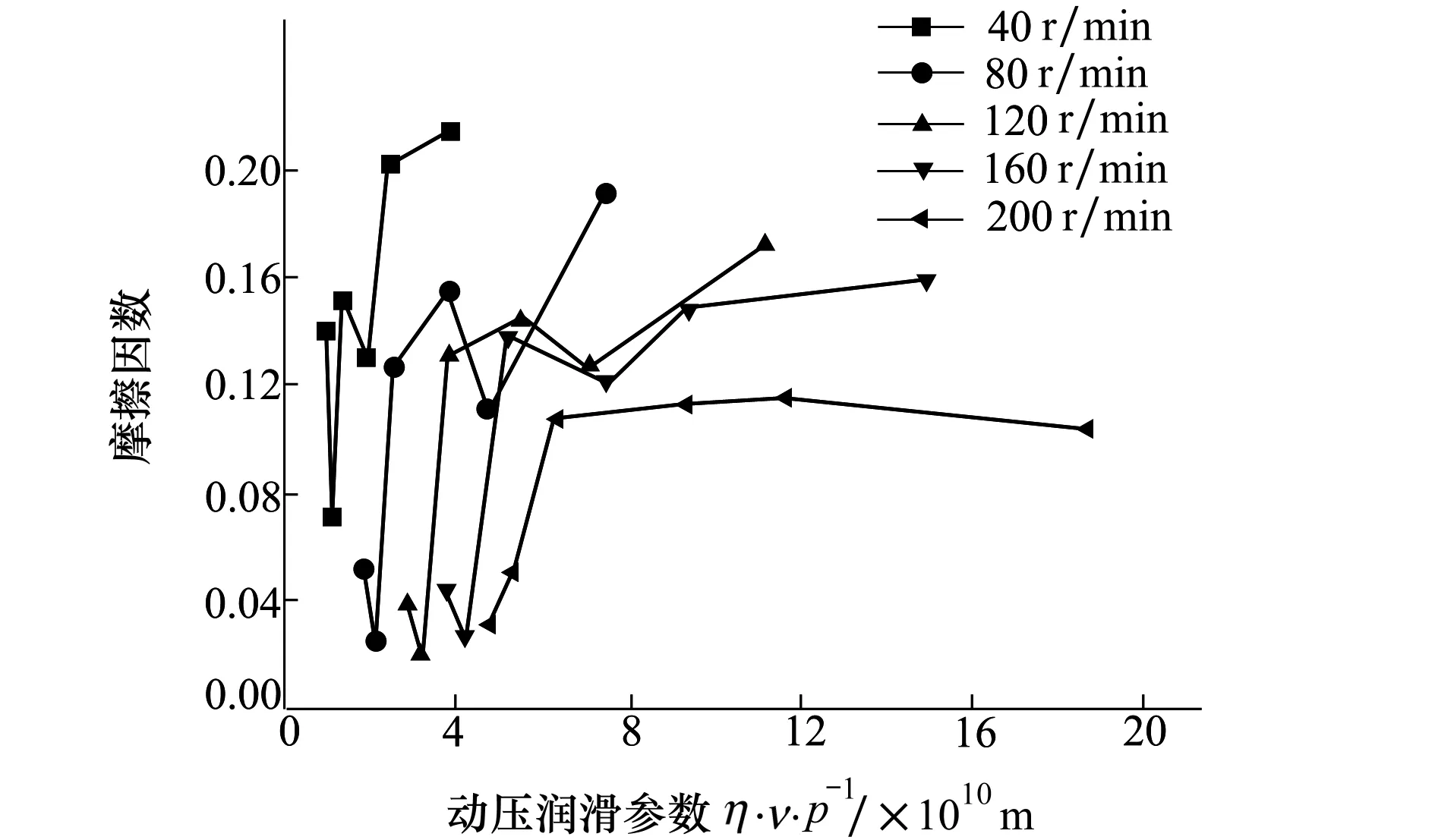

图3和图4分别为不同加载力和不同速度时,通过改变速度和加载力得到的Stribeck曲线。Stribeck曲线作为探寻摩擦因数μ与速度v、黏度η以及载荷p三者关系的曲线,可以通过曲线变化趋势区分3个变量对摩擦因数的影响能力。

图3 不同加载力下的Stribeck曲线

图4 不同速度下的Stribeck曲线

由图3中可以看出,加载力不同时,摩擦因数变化规律有着显著差异。在加载力为50 N时,摩擦因数随着速度的增大而减小,但各个润滑区域区分度不高,不能有效地辨别各个润滑区域的范围,且整体摩擦因数偏大。随着加载力的增大,摩擦因数逐渐降低,并且各润滑区域界限逐渐分明,在低速下也可以进入流体润滑状态。由图4可以看出,速度不同时,摩擦因数变化规律差异性较小,40 r/min与80 r/min相比曲线变化规律相似,并且随着速度的增加,相邻曲线的相似度越来越高。在同一速度下,加载力增大到一定压力时,摩擦因数会出现一个急剧下降的过程,并且速度越大,这种下降过程越明显。具体表现为:当速度越大,加载力小于突变值时,摩擦因数稳定,变化越突然,但是变化幅度小;随着速度的减小,摩擦因数波动增加,但依然保持原有变化规律。由以上结果,说明加载力对摩擦因数的影响比重要大于速度,这与之前MATLAB的分析结果一致。

1.3 织构表面的摩擦磨损

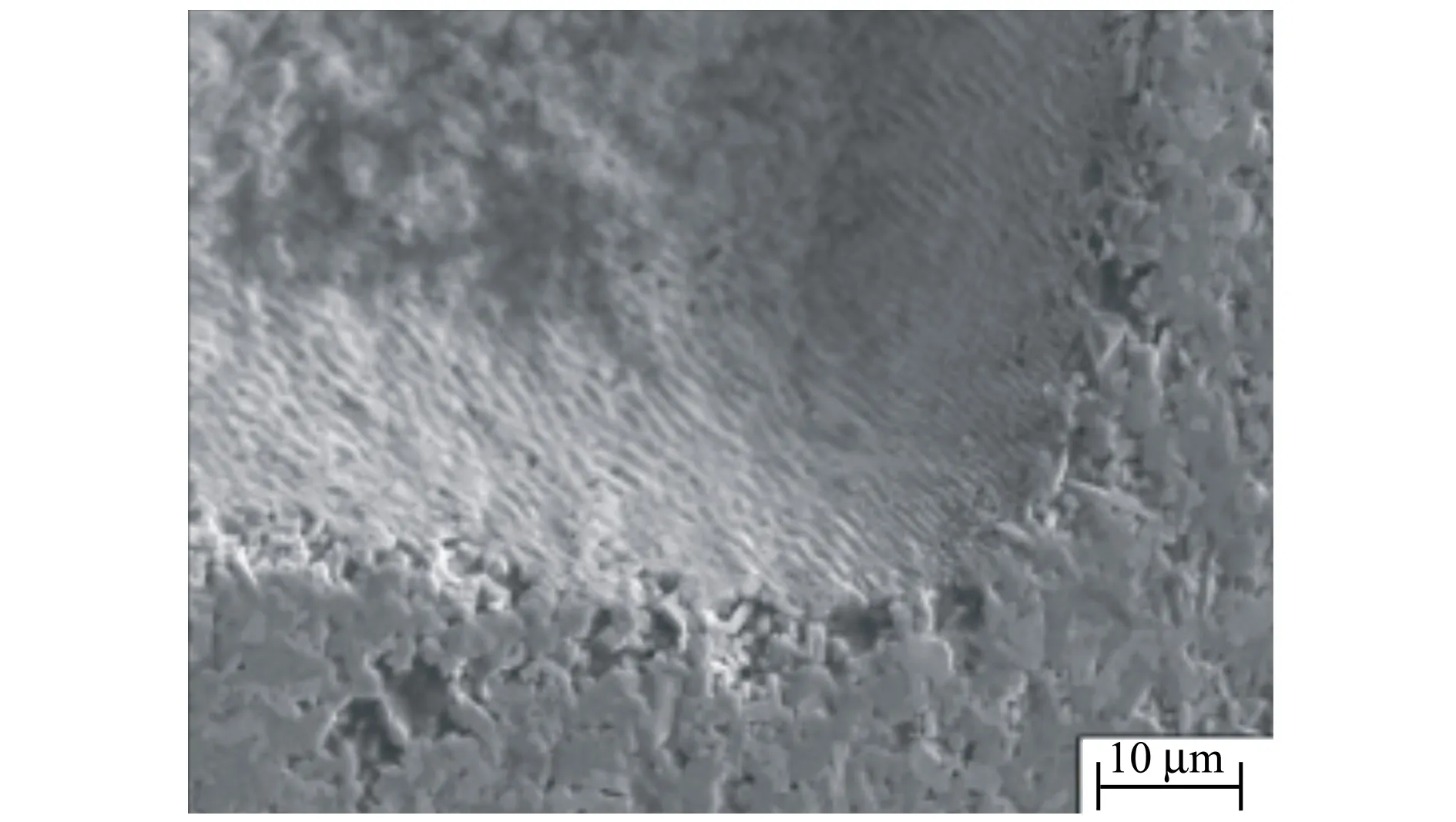

即使V字型织构具有良好的减摩性能,但是依旧不能避免试件磨损。图5为试件表面磨损SEM图。由图可以看出在V字型织构的尖端部分存在凹坑,且分布在尖端部分的两侧。在远离尖端部分的区域凹坑较少且不在织构边缘。这是由于尖端部分润滑油流速快,流体中的气泡产生气穴现象释放能量,从而造成了对织构表面的侵蚀,逐渐形成气蚀坑。在远离尖端的地方流速降低,侵蚀效果减弱。

图5 V字型织构表面磨损的SEM图

2 仿真分析

2.1 模型建立

在进行Fluent仿真分析之前,首先要确定研究对象并建立模型。实验试件的V字型织构呈环形排列。在Fluent进行仿真时如果按照试件建立模型,精度可能不够,而且计算量会非常大。所以,采用管中窥豹的方法-通过某一个V字型织构的分析结果来体现整体的规律。

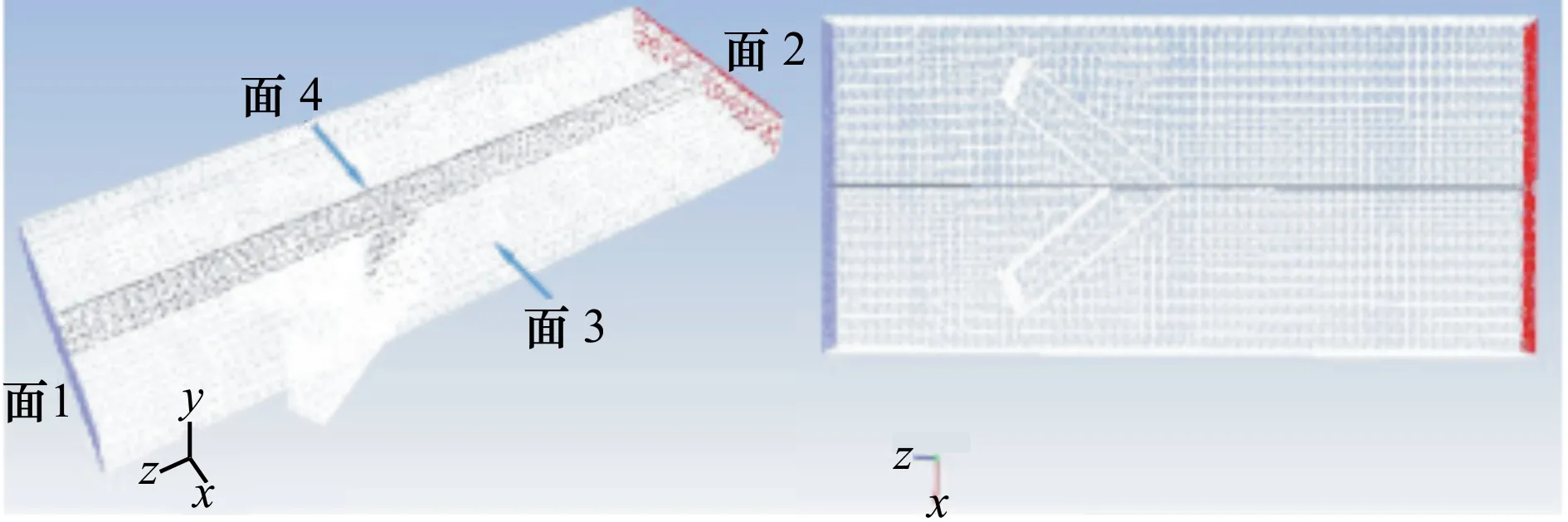

利用Solidworks建立单个V字型织构的模型,并利用ICEM CFD进行网格划分,得到结果如图6所示。将划分好网格的模型导入到Flurnt中。

图6 网格划分

2.2 模型的边界条件

模型假设:①由于是单一V字型织构,并且面1相邻的2个侧面相互对称,压强可以看做相等,且其不影响流动,设为墙壁。②在V字型织构表面的油膜被看做是一个完整的油膜,没有破裂处。③油膜受到的压力值为加载力与对磨件与试件的实际接触面积的比值。

(2)

由(2)式知50 N时输入压强应为562 429.7 Pa,仿真时取值560 000 Pa。除了压强输入面1、压强输出面2,其余面均为墙壁;但面3设置为可移动墙壁,移动方向为由面1向面2,以代表实验状态下的对磨件的移动。移动速度

(3)

由(3)式可知,当转速为100 r/min时,对磨件的平均线速度为0.01 m/s。

边界条件:油密度ρ=895 kg/m3,润滑油动力黏度μ=0.055 Pa·s。进油压强(面1)p分别为560 000 Pa(50 N),1 120 000 Pa(100 N),1 680 000 Pa(150 N),2 240 000 Pa(200 N),出油压强(面2)为0 Pa。面3为移动壁面,取平均线速度v=0.01 m/s。压强均为相对压力Gauge Pressure,设置重力方向为Y轴负方向,值为9.8 m/s2,采用SIMPLE算法求解。

2.3 仿真结果

由于是在极小范围内取得单个V字型织构,模型设定的垂直方向即Y轴方向压力值相同。仿真结果所选用的面为整个模型的对称面,即与面1和面2正交且过模型中心的面4。图7和图8分别为4种压力下的压强分布云图和湍流强度比较图。

图7 4种压强下的压力分布云图

图8 4种压强下的湍流强度比较图

2.4 仿真结果分析

当润滑油流过织构存在区域时,V字型织构内部的压强小,润滑油流动表面的压强大。由于二者存在压差,润滑油会有从表面流向织构内部的趋势,这样不利于润滑油保持其自身稳定性。但根据图7可以看出,流体压强并没有在织构存在区域大幅度下降,而是伴随着流体流经织构区域,高压区向上移动,与低压区形成了一个明显的斜线分界线。这就表示织构不仅没有使得润滑油的压强骤降,还使其高压区上移,减少了织构对流体压强的负影响,提高了油膜稳定性。并且,随着流体压强的增加,织构的影响范围更加广泛,由图7可以看出压强越大,高压区域越远离织构,这样就最大限度地降低了织构附近的压差,间接增加了油膜的稳定性。通过图8可以看出,压强不同对湍流强度的影响是十分明显的。在压强为560 000 Pa时,湍流强度较大的地方为V字型织构内部以及出口部分,其余部分湍流强度较小。随着压强的增加,湍流强度较大的区域逐渐由V字型织构内部蔓延至织构表面。虽然湍流强度的增大会提高摩擦力,但是由于其增加了流动性,也间接提高了油膜的稳定性。油膜破裂对摩擦因数造成的影响要远大于湍流强度对摩擦因数的影响。所以,整体来说摩擦因数还是随着压强的增大而减小的。

3 结 论

①V字型表面织构可以在加载力及速度不断增大的情况下,减小摩擦因数。②加载力与速度对摩擦因数的影响呈近线性关系,在一定误差范围内可以通过二元线性方程表示,且加载力对摩擦因数的影响能力更强。③V字型织构磨损的主要方式是气蚀磨损,它的主要区域是V字型表面织构的尖端部分。④V字型织构减小摩擦因数的原理与提高油膜稳定性有着很大的关系。通过压强分布云图和湍流强度云图都可以分析出在压强不断增加时油膜的速度和流动轨迹,湍流强度云图也证明了尖端部分的磨损与流体运动规律的改变。