车辆正面碰撞中的耐撞性能仿真分析

刘翔,刘俊杰,罗方赞

车辆正面碰撞中的耐撞性能仿真分析

刘翔,刘俊杰,罗方赞

(衢州职业技术学院,浙江 衢州 324000)

为了评价汽车在正面碰撞事故中耐撞性能,应用HyperWorks仿真软件建立了车辆正面100%碰撞有限元模型。后处理利用HyperView对B柱下端加速度、A柱上部最大折弯角、前围板侵入量以及前门铰链变形量4项重要评价指标进行仿真分析,以此评估正面碰撞中车体的耐撞性能。结果表明:B柱下端最大加速度小于3ms合成加速度72g的要求,A柱上部最大折弯角对乘员伤害程度在允许范围内,前围板变形云图小范围超出目标值,前门铰链变形量不影响碰撞后车门的正常开启,车体耐撞性能良好。类比2017年C-NCAP实车正面碰撞结果,表明仿真试验具有较高的可信性,为车体耐撞性优化设计提供依据。

正面100%碰撞;有限元;耐撞性能;仿真分析

1 引言

汽车已成当今社会人们出行的主流交通工具,但随着汽车保有量的日益增加,道路通行效率呈现下滑趋势,导致道路交通碰撞事故的频发。因此提高汽车耐撞性能,最大限度地降低乘员在碰撞事故中的伤害程度,已成为汽车制造企业主要的研方向。

正面碰撞试验是检验一辆汽车耐撞性能非常正要的指标。在中国新车安全评价体系C-NCAP中正面100%刚性壁碰撞试验占18分,占比约30%,凸显了正面100%碰撞的重要性。传统实车碰撞试验破坏性大、成本高、重复性差,对于前期汽车耐撞性设计阶段的反馈效率低且周期长[1]。但计算机仿真技术的应用很好地克服了这些缺陷,其采用显示非线性有限元法能够准确地分析在碰撞中汽车结构和材料的非线性问题,且随着建模精度的不断提高,碰撞仿真结果的准确度也在提供。目前利用计算机仿真技术研究汽车耐撞性已成为各大汽车厂商的主流方法。

2 汽车碰撞仿真试验有限元原理

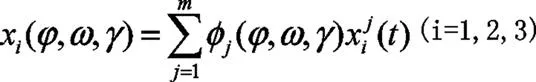

汽车碰撞的过程涉及到若干结构部件的瞬态大变形和大位移,体现了几何、材料和接触等一系列非线性特征[2]。显示非线性有限元法则是将汽车结构进行有限元离散,把整车划分为许多单元,计算出每个单元的速度、加速度以及能量,在对各个单元进行组集就可以得到整车各个部件在碰撞中的速度、加速度及能量变化情况。单元划分的越多,则仿真精度越高。被划分的单元内的任意点的坐标用节点差插值法表示为:

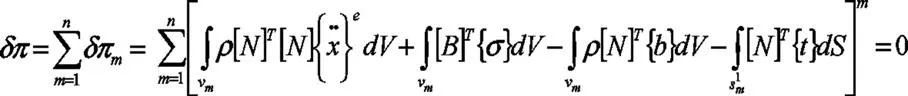

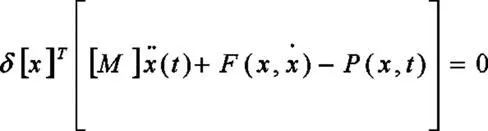

利用虚功原理对所有单元的虚功求和,则有:

把式(2)式改写成矩阵形式,得:

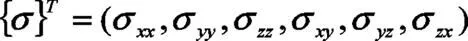

公式(3)中,[N]表示形函数矩阵,[B]表示应变矩阵,{σ}表示柯西应变矢量:

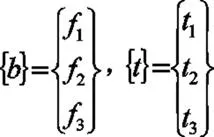

{b}表示体积力矢量,{t}表示牵引力矢量,两者矩阵的表达形式如下:

在整车碰撞中各个单元相互挤压致使两者之间的相对位移的发生变化,在整体上体现结构上的变形情况,进而可以计算出结构件变形吸能值,为整车耐撞性的分析提供基础。HyperMesh可以对汽车结构中的覆盖件,如车身蒙皮、引擎盖、前翼子板等实行2D网格划分,划分的单元网格精度以mm计,同时对于发动机总成、驱动桥等三维实体结构可以进行3D网格划分。网格划分越密,则整车仿真效果越好。图1为整车网格化有限元模型。

图1 整车网格化有限元模型

3 整车仿真试验可信性分析

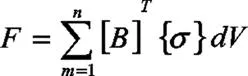

整车仿真碰撞试验要遵守能量守恒,否则仿真的结果是不可靠的。由于采用了高斯单点积分法,会导致仿真计算中产生一部分的沙漏能,行业上要求沙漏能要控制在5%的范围内,否则会影响仿真试验的效果。同时还需对碰撞中整车总能量、内能、动能之间的变化分析,确保能量转化的合理性。整车碰撞初始速度设置为56km/h,重力加速度为9.8m/s2,碰撞时间设置150ms。

在图2中可知,在碰撞过程中总能量曲线基本维持在水平状态,接近一条直线,说明碰撞中遵守能量守恒定律。动能曲线在汽车接触刚性墙开始迅速下滑,约在70ms时刻降至最低值,之后曲线略有上升,此时汽车低速反弹。内能曲线与动能曲线呈镜像关系,表示汽车碰撞阶段动能向内能转化,吸能最大值为148688000J,约占总能量的93.67%,可见在碰撞中车身结构吸收了极大的碰撞能量。沙漏能变化曲线在碰撞过程中始终处于极低的水平。约占总能量的4.98%,低于5%的行业标准。整车能量变化仿真效果符合实际碰撞过程。

图2 整车碰撞中能量变化曲线

4 整车正面碰撞仿真结果分析

4.1 车身结构变形分析

车身主要吸能结构采用的是SectShll壳单元类,材料属性选择MAT24模型,它能有效反映料弹塑性力学特性,刚性材料模型选择MAT20,这种模型可以保持结构在碰撞中节点相对位移不变。不用计算结构内部的应力,提高模型计算效率。

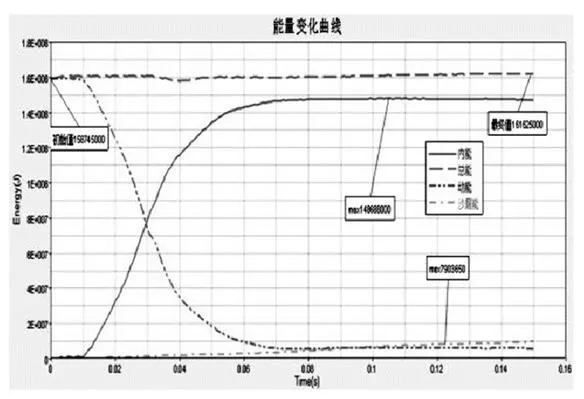

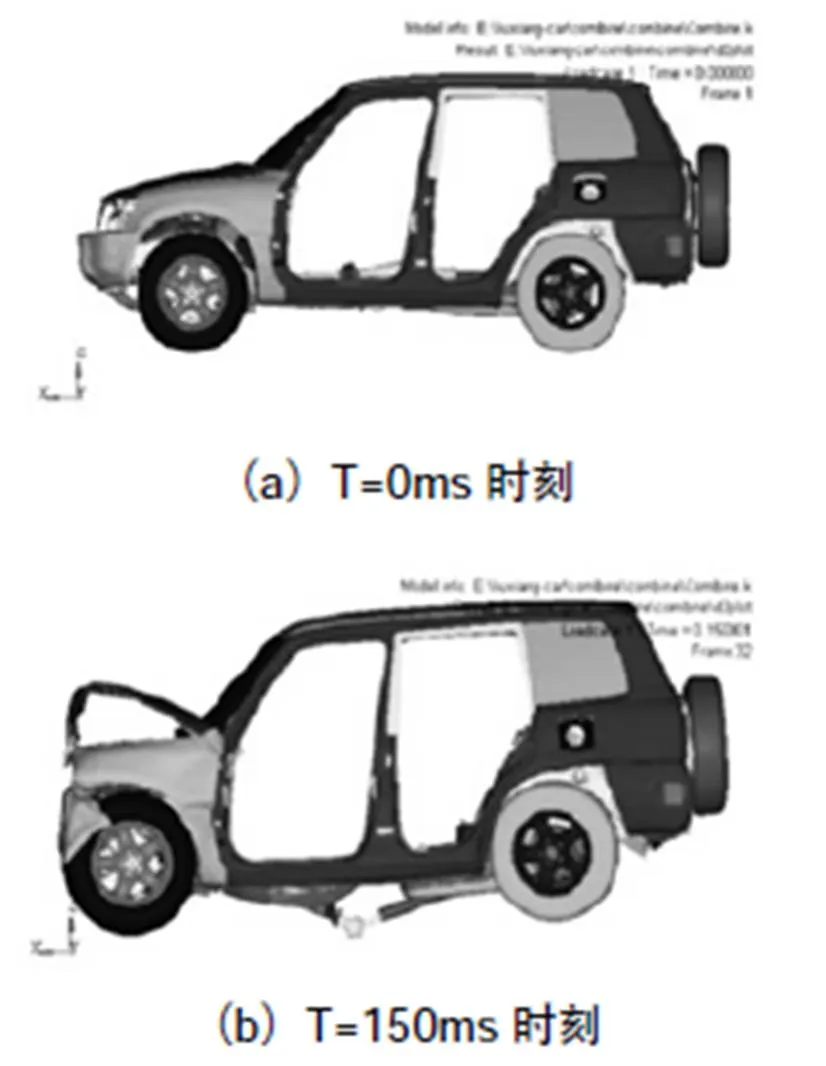

从碰撞力传递途径来看,保险杠首先触墙结构被挤压变形,接着前纵梁前端诱导槽发生压溃,随后碰撞冲击力传递至纵梁中末端,导致动力总成冲击前围板,前围板受冲击力作用变形向乘员舱侵入,同时车身结构受汽车前端能量的冲击变形,A柱上部折弯,乘员舱变形,底盘产生翘起变形,最后能量传递至汽车尾部。

图3 车身结构变形过程

在图4的车身仿真变形结果中,汽车前端发动机舱盖受冲击被弹开,保险杠被压平,前翼子板产生褶皱,车身前倾,汽车尾部抬起,传动轴弯折,整个碰撞过程符合力传递过程,与实际整车正面碰撞效果相符。在碰撞中车身结构未发生明显结构破坏,乘员舱结构较为完整,乘员生存空间压缩量较小,车体耐撞性良好。

4.2 B柱下端加速度分析

B柱下端加速度是衡量车身耐撞性能的重要指标。利用Tools界面中的Create cards功能选项*ELEMENT- SEATBELT -ACCELEROMETER即完成B柱加速度传感器的创建,位置选取在B柱底端与门槛梁的交界处,一是此处结构刚度大,碰撞变形小,二是能够最大程度地反映驾驶员在碰撞中的真实加速度感受。

在C-NCAP评价体系中,采用3ms合成加速度作为假人头部伤害指标,高性能限值要求小于72g。超过72g的时间持续超过3ms,则反映了乘员持续损伤的程度,而乘员累计损伤通过超过72g的累计时间显示。在图4中,左侧B柱下端最大加速度为56.07g,右侧最大加速度为45.78g,两侧最大加速度均小于72g,说明在碰撞中对驾驶员造成的持续损伤与累计损伤均小于C-NCAP的最高能限值。

图4 B柱下端加速度变化曲线

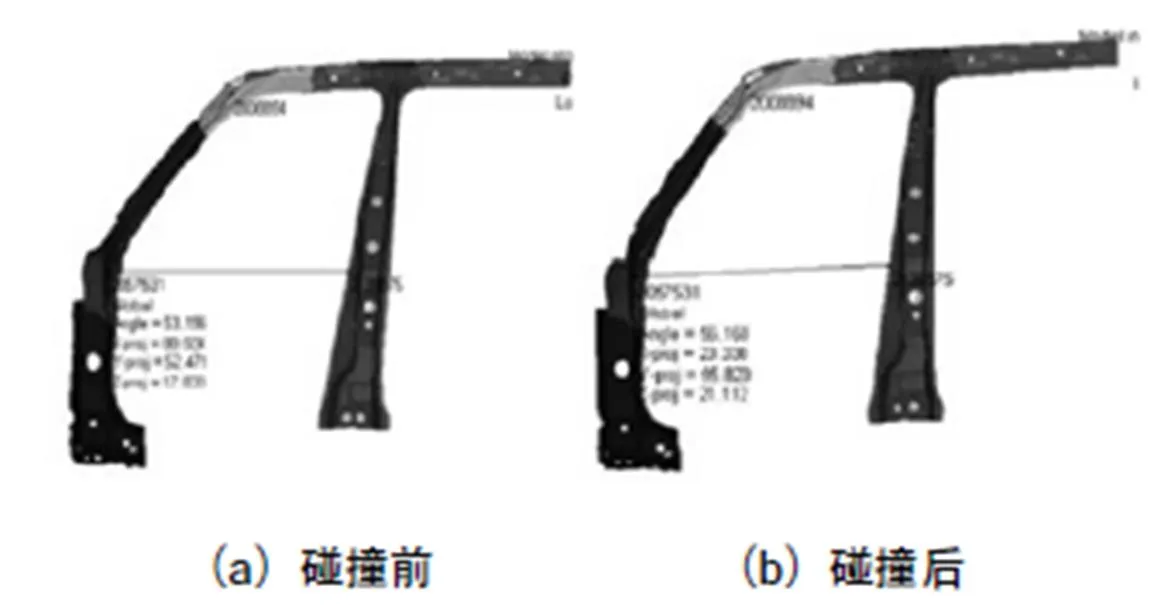

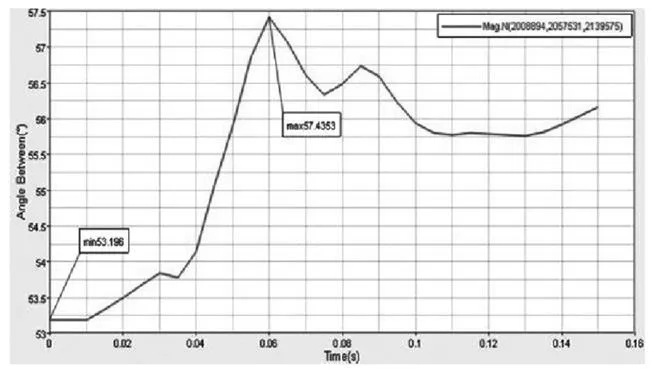

4.3 A柱上部最大折弯角分析

A柱作为碰撞中维持乘员舱完整性的主要承力结构,在碰撞中会发生上部折弯以及向后侵入变形的情况,可能导致乘员舱上部空间受到压缩,致使驾驶员头部及胸部受到一定程度损伤。因此对A柱变形进行仿真分析显得尤为必要。

图5 A柱碰撞前后变形效果图

图6 A柱上部折弯角变化曲线

图4是A柱碰撞前后的变形图,可见在碰撞中上部发生折弯变形,产生折弯增角△。在图6中△在前60ms时间段内,随着碰撞的深入,其值急剧增加,最大值约为4o,此阶段内前排乘员受伤风险最大,乘员头部及颈部可能受到A柱上部的接触冲击压力,导致相应部位的损害。此后A柱弹性恢复,△由峰值逐渐下降,乘员损害减轻。因此对A柱折弯角的分析重点是在△达到最大值时刻,由此才能研究A柱折弯变形中对乘员造成的最大伤害情况,为后期优化设计提供目标。

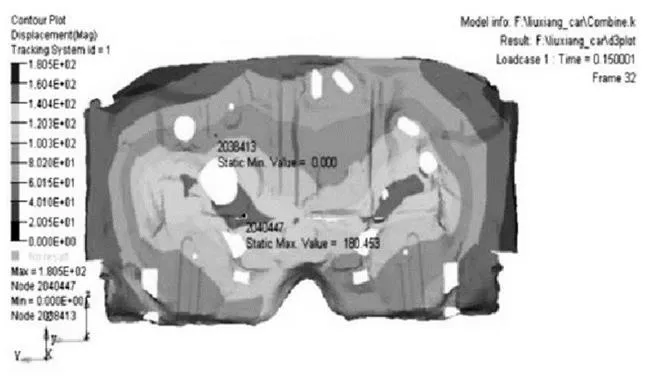

4.4 前围板侵入量分析

在碰撞中,前围板受来自发动机舱冲击力的作用,会向乘员舱内侵入变形,侵入量过大会导致前排乘员的腿部及脚受到损害。工程上一般要求前围板侵入量小于150mm,以达到安全要求。

在图7前围板变形云图中,前围板左右中间部位受碰撞冲击力的影响,侵入量最大,由中间向外围侵入量递减。从面积上来看,前围板约94%的范围内侵入量在140mm以内,其余在140mm至180mm之间。从最大变形区域位置上看,该区域对应的是前排乘员的小腿部位,可能会在碰撞中对乘员的小腿造成损伤。因此需要对前围板该区域结构进行强度优化,同时对该区域纵向方向发动机舱内的结构部件优化设计,以使前围板达到最佳耐撞性能。

图7 前围板变形云图

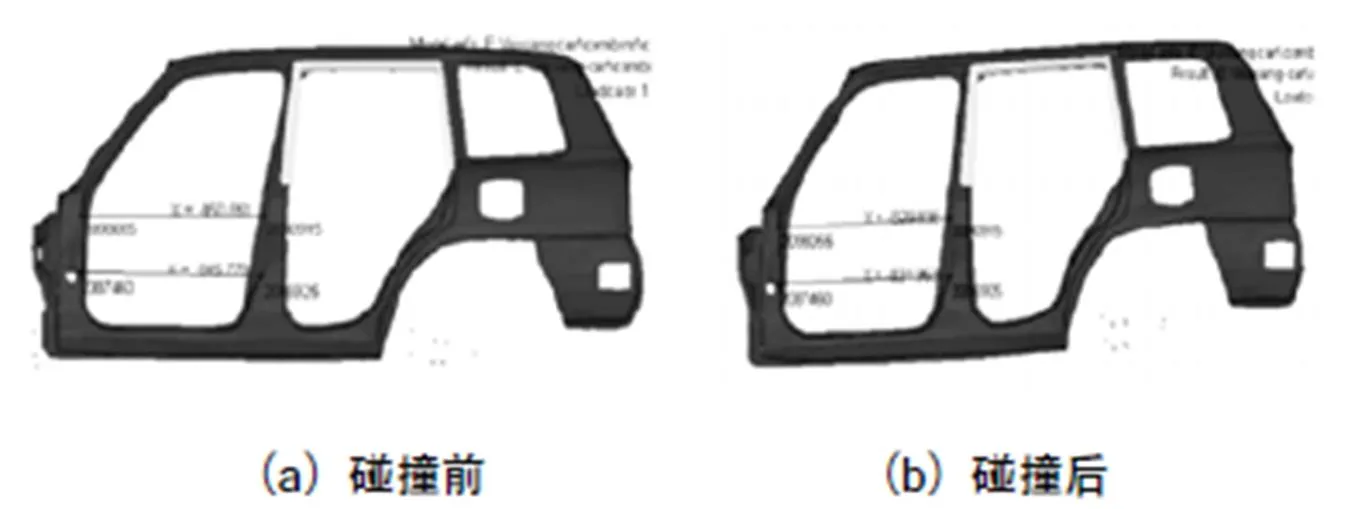

4.5 前门框铰链变形量分析

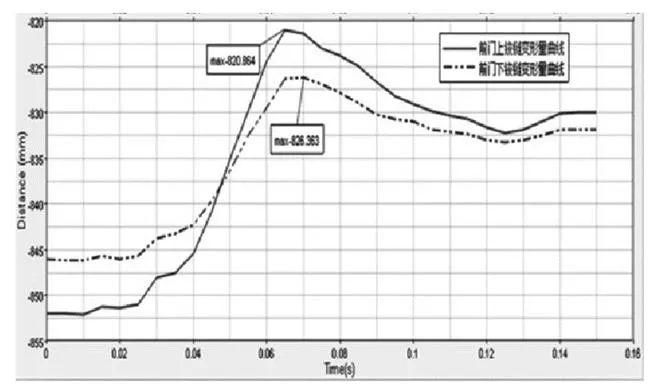

在C-NCAP正面碰撞试验中要求车门不开启,碰撞结束后每排至少有一个车门在不借助外力的情况下正常开启。在仿真试验中通过前门上下铰链的变形量来反映此项功能。

图8 前门框变形图

在HyperView后处理界面分别在前门框上下铰链出选取一对测量点,测量两者之间在X方向的距离变化情况,用以反映上下铰链出的变形量。在图8中,前门框有一定的压缩变形,效果不明显。在图9中的变形曲线中,则精确反映了变形量。通过对上下铰链最大变形量的分析,能评估在碰撞中车门是否会发生开启现象,危害乘员的生命安全。在碰撞中上铰链的最大变形量约为32mm,下铰链的最大变形量约为20mm,对于最大变形量的安全限值,一般上铰链小于35mm,下铰链小于25mm。通过对上下铰链最终变形量的分析能判断在碰撞结束后车门能否正常开启,是否会影响乘员逃生,正面碰撞中要求上铰链最终变形量要小于25mm,下铰链小于15mm。在图9中上铰链最终变形量为22mm,下铰链为13mm。因此符合安全要求。

图9 上下铰链变形量曲线

5 结论

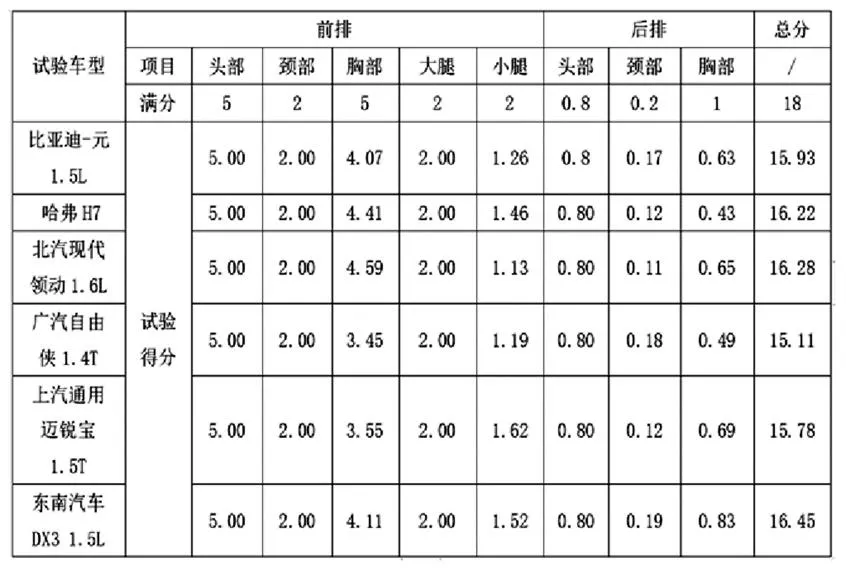

通过对车身结构变形、B柱下端最大加速度、A柱最大折弯角、前围板侵入量以及前门框上下铰链等指标的仿真分析。除前围板最大侵入量小范围超出目标值外,其余指标均在合理安全要求内,类比2017年C-NCAP多款同类型车型正面碰撞试验结果(见图10),该车试验仿真的试车试验得分应该在15分左右,整体耐撞性能为良好。说明此次仿真分析方法具有较高的真实性和有效性,能为汽车耐撞性研究提供试验支撑。

图10 2017年C-NCAP实车正面碰撞结果

[1] 郑何妍,卢耀辉,张德文,赵智堂,刘俊杰.汽车正面耐碰撞性有限元仿真分析[J].重庆理工大学学报(自然科学),2018,32(02): 31-37+ 134.

[2] 崔淑娟,陈可明.某车型小重叠碰撞仿真及车体结构优化[J].汽车安全与节能学报,2014,5(02):139-144.

[3] 刘钊,朱平,喻明,卢家海.基于正面力传递路径的轿车车身结构耐撞性[J].汽车安全与节能学报,2011,2(04):317-322.

[4] 于英华,郎国军.基于LS-DYNA的汽车保险杠碰撞仿真研究[J].计算机仿真,2007(12):235-238.

[5] 亓文果,金先龙,张晓云,孙奕.汽车车身碰撞性能的有限元仿真与改进[J].上海交通大学学报,2005(09):1452-1456.

Simulation Analysis of Crashworthiness in Vehicle Frontal Collision

Liu Xiang, Liu Junjie, Luo Fangzan

( QuZhou College of Technology, Zhejiang Quzhou 32400 )

For evaluating the crashworthiness of a vehicle in a frontal collision accident, A finite element model of vehicle 100% frontal collision is established by using HyperWorks software. Acceleration at the bottom of B-pillar, maximum bending angle on the upper A-pillar, dash panel intrusion and deformation on the front door hinge are four important evaluation indexes analyzed in post-processing . in this way, the crashworthiness of the vehicle body in a frontal collision is evaluated. The results show that the maximum acceleration at the bottom of B-pillar is less than the requirement of 72g synthetic acceleration in 3ms. The maximum bending angle on the upper A-pillar is within the allowable range of the occupant. Cloud dash panel intrusion is beyond the target value in a limited extend, deformation on the front door hinge is not effecting the normal opening of the door after collision, the car body has good crashworthiness. Analogous to the results of the C-NCAP real vehicle frontal collision in 2017, it shows that the simulation test has high credibility and provides a basis for the optimal design of the vehicle body crashworthiness.

100% frontal collision;finite element;crashworthiness;simulation analysis

TP399; U661.93

B

1671-7988(2019)09-149-04

TP399;U661.93

B

1671-7988(2019)09-149-04

刘翔(1989-),男(汉族),就职于衢州职业技术学院,主要研究汽车被动安全。

衢州市科技计划指导性项目(2018001);衢州职业技术学院校级一般科研项目(QZYY1808)。

10.16638/j.cnki.1671-7988.2019.09.048