高滚流比GDI汽油机进气道设计

马京卫 纪 雷 沈小栋 伊士旺 贾合正 孟祥程

(1-长城汽车股份有限公司技术中心 河北 保定 071000 2-河北省汽车工程技术研究中心)

引言

随着《乘用车企业平均燃料消耗量与新能源汽车积分并行管理办法》的实施,各乘用车制造企业把研发重点转移到整车燃料消耗量和新能源汽车等2个方面。发动机的燃油经济性成为各发动机制造厂家首要解决的难题,提高热效率成为降低燃料消耗量的重要举措。丰田汽车公司基于TNGA平台研发的发动机热效率高达40%[1],燃油消耗率降低16%[2],主要采用高滚流比进气道,实现燃料的快速燃烧[3]。高滚流比进气道已成为发动机设计的趋势。

目前,进气道的设计主要依赖于设计者的经验。对于增压直喷汽油机高滚流比的研究主要集中在进气道本体结构的流通特性和缸内流动上,如进气道中心线的内外角度[4],进气道口附近截面积及形状[5],进气道口上沿线和进气道口下沿线形状[6],喉口高度、截面积和进气道下沿线与喉口的夹角[3]等参数对滚流比和流量系数的影响。

本文在保证进气道相关边界(进气口面积、位置,气门座圈结构尺寸,气门导管结构尺寸,冷却水套结构等)不改变的前提下,探索提高滚流比的设计方案,结合CFD仿真模拟气体流动,提出高滚流比进气道的设计思路,对高滚流比进气道优化设计有重要的借鉴意义。

1 研究对象及评价指标

1.1 主要技术参数

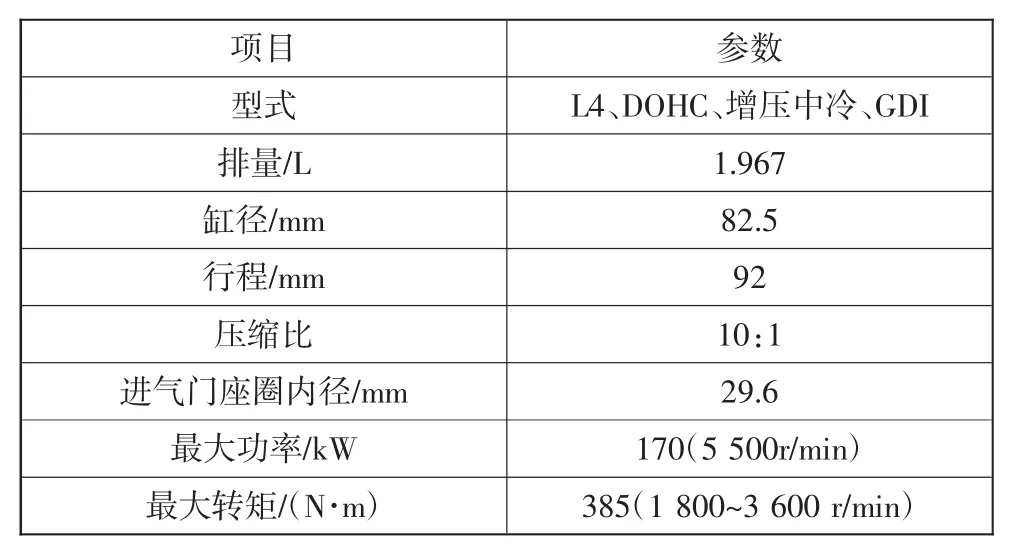

本文选取2.0GDIT汽油机为研究对象,在保证进气道进出口边界及缸盖冷却水套不变的情况下,改变进气道本体结构,探索提高进气道滚流比的设计思路。发动机的主要技术参数如表1所示。

表1 发动机主要参数

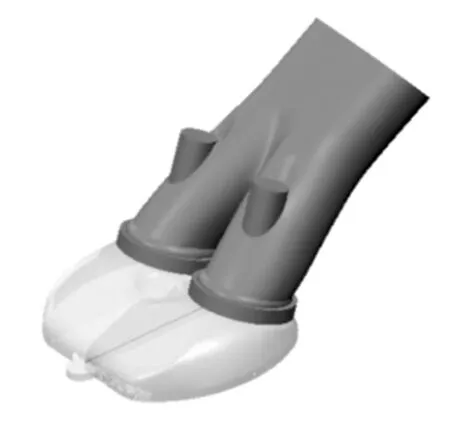

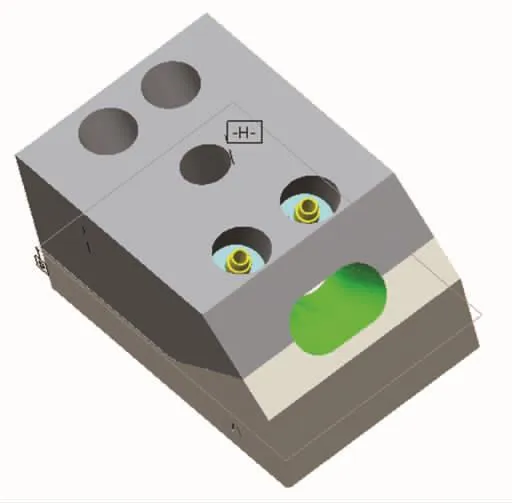

进气系统3D模型见图1。

图1 进气系统3D模型

1.2 气道性能评价指标

进气道性能的主要评价指标是滚流比和流量系数。中高负荷时,进气道进气量多少直接影响汽油机的性能,而进气量主要受进气道流量系数和增压器压比的影响;小负荷时,缸内气体流动的强弱影响燃烧速度和燃烧稳定性。研究表明,进气道滚流比和流量系数成反相关的关系,无法同时达到最优值[6-8]。进气道的流动性能对比见图2。

图2 滚流比与流量系数的关系

进气道评价方法,国际上普遍采用Ricardo、FEV、AVL和SwRI等方法,国内普遍采用Ricardo、AVL等方法[9]。本文采用Ricardo评价方法[10],用无量纲流量系数评价不同气门升程下进气道的阻力特性或流通能力,用无量纲滚流强度评价不同气门升程下进气道形成滚流的能力。其中:

无量纲流量系数cf为:

式中:Q为气体流量,m3/s;n为进气门数;v0为理论进气速度,m/s;A为气门座圈内截面积,m2。

平均流量系数Cf为:

式中:a1、a2分别为进气门开启和关闭的曲轴转角,℃A。无量纲滚流强度NR为:

式中:t为转矩,N·m;B 为缸径,m;m1为质量流量,kg/s。

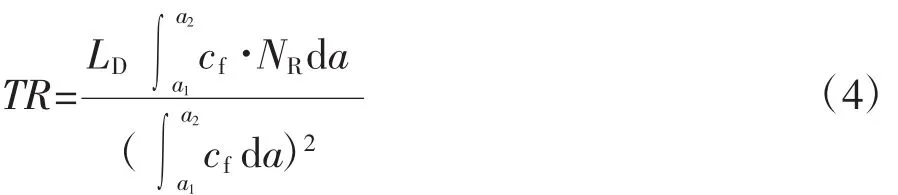

平均滚流比TR为:

式中:LD为发动机形状因子。

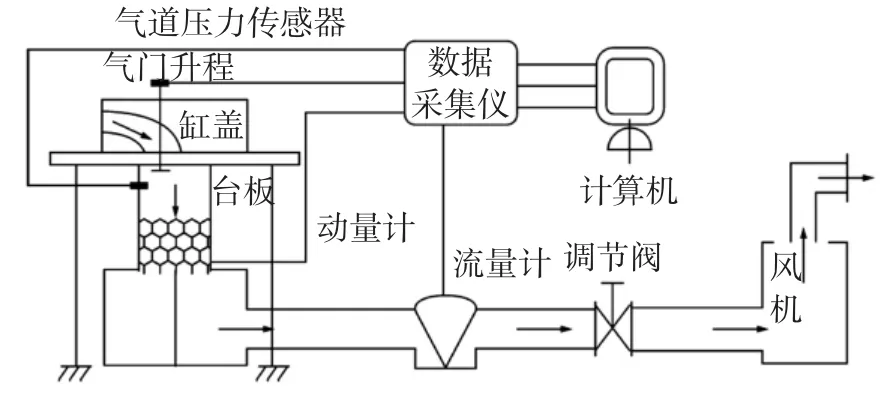

1.3 气道试验装置

本文采用天津大学自行研制的气道稳流试验台[10-11],见图3。将被测气缸盖放在试验台上,利用风机抽真空使气道形成压力差,通过测量气道压力、气门升程、动量计转矩、空气流量等相关参数,计算出气道流量系数和滚流比[11]。

图3 气道试验装置

1.4 试验条件

采用变压差稳流试验方法[10]进行试验,气道试验室环境温度为(25±5)℃,大气压力为 0.1 MPa,相对湿度为60%±5%。

2 设计方案

2.1 基本模型

本文研究的进气道基本模型V0如图4所示。V0进气道性能:滚流比为1.5,流量系数为0.41。对于高滚流比进气道研究,关键参数有:进气道口上沿线a、进气道口截面积b、进气道口下沿线c、进气道中部下沿线d、进气道进口面积e、进气道中心线与气门中心线的夹角f等。进气道相关外部边界不改变,只调整进气道本体结构,故进气道进口面积、进气道中心线与气门中心线的夹角等不做改变。

图4 进气道基本模型

2.2 影响参数及近似权重

本文通过不同参数对进气道性能的影响进行研究,结合不同排量汽油机进气道的设计开发经验,提出高滚流比进气道设计的关键影响参数及相应的近似权重,见表2。

表2 关键影响参数及近似权重

2.3 设计方案

高滚流比的设计目标值为2.0。根据本文提出的高滚流比进气道设计影响参数及近似权重、设计目标值以及现有进气道的实际气道性能,提出2个优化方案,其中,V1=V0+Aa+Bb+Cc+Dd、V2=V0+Ea+Fb+Gc+Hd,表示 V1、V2 是在 V0 基础上调整 a、b、c、d等4个关键参数,A~H为权重系数,可为+、-。

表3 设计方案

3 三维仿真分析

利用STAR-CCM+分析进气道的稳态气道性能。

3.1 边界条件

气体设置为常密度(试验时的气体密度)、不可压缩,进口压力设置为试验的压差,出口压力设置为零,压力参考值为默认的标准大气压。按照气道试验台架数据,小升程(≤3 mm)压差设置为5 kPa,大升程(>3 mm)压差设置为3.5 kPa。采用k-epsilon标准湍流模型,计算出平均滚流比和平均流量系数。

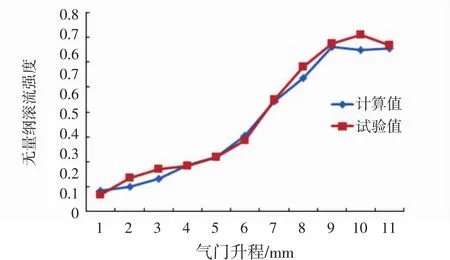

3.2 模型校准

为验证计算模型的准确性,用基准模型的气道试验结果和仿真计算结果进行校核,结果如图5所示。由图5可知,在各个气门升程下,无量纲滚流强度的变化趋势一致,2种结果的拟合效果较好,误差在5%之内,满足试验要求。

图5 计算值与试验值对比

3.3 仿真结果对比

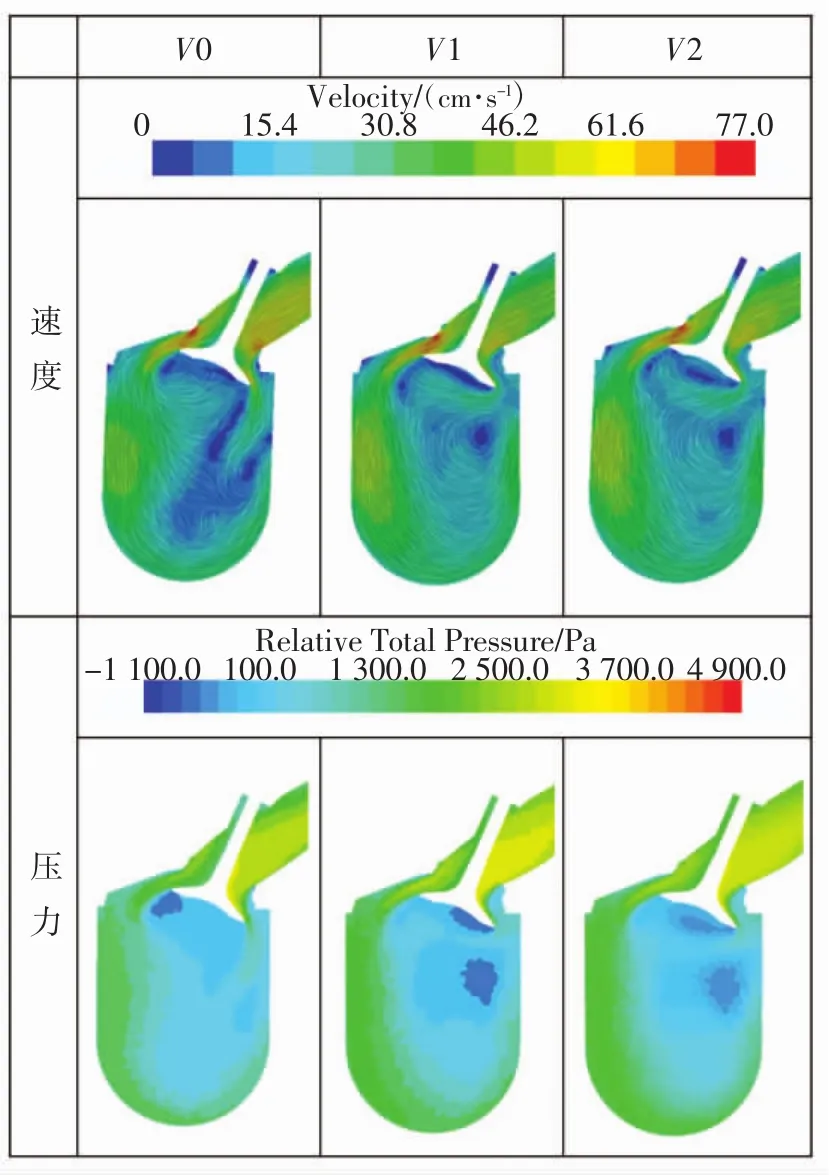

以8mm气门升程为例,比较2个方案V1/V2与基本模型V0的差异,见图6。

图6 速度与压力云图

从图6中的速度云图可以看出,V0的进气速度>V1的进气速度>V2的进气速度;V1的正向滚流强度>V2的正向滚流强度>V0的正向滚流强度;V0的逆向滚流强度>V2的逆向滚流强度>V1的逆向滚流强度。V0的逆向滚流较大地削弱了正向滚流的强度,导致V1、V2的滚流强度比V0大;图6中压力云图的变化也能显示速度云图的变化趋势。

不同气门升程下,无量纲滚流强度的变化如图7所示。从图7可以看出,各个升程下,V1、V2的无量纲滚流强度均大于V0;小于6 mm升程时,V1、V2的无量纲滚流强度无明显差异;大于6 mm升程时,V1的无量纲滚流强度大于V2。

图7 不同气门升程的无量纲滚流强度

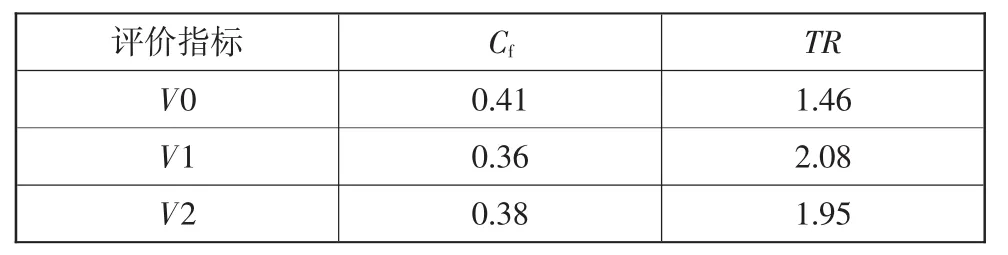

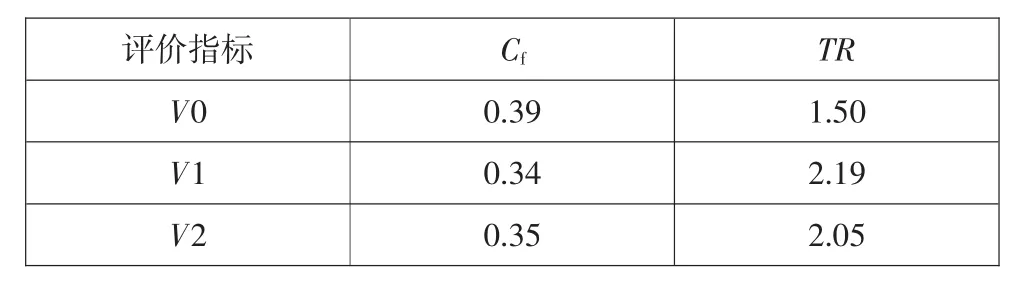

不同方案的平均流量系数和平均滚流比如表4所示。V1的平均滚流比为2.08,V2的平均滚流比为1.95,V2更接近设计目标2.0。按照关键影响参数和近似权重,选用不同的权重系数,可以快速直接地得出设计方案。

表4 平均流量系数和平均滚流比计算结果

3.4 气道试验验证

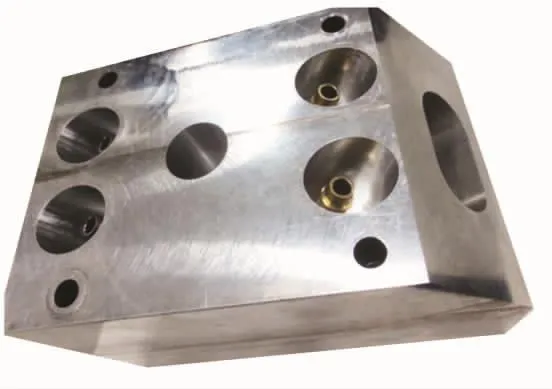

为验证2个方案的进气道实际进气效果,制作V1、V2进气道的气道芯盒进行试验验证。气道芯盒3D模型见图8,用5轴数控加工机床加工出来的成品芯盒见图9。2个气道芯盒除气道局部结构不一致,其他结构及加工尺寸完全一致。

图8 气道芯盒3D模型

图9 气道芯盒成品

在试验室条件下,采用变压差稳流试验方法进行气道试验。试验结果如表5所示。

表5 气道试验结果

试验结果与计算结果趋势一致,V1、V2芯盒的实测滚流比分别为2.19、2.05,与设计目标2.0的差异率分别为9.5%、2.5%,V2接近设计开发目标。

试验结果表明,参考进气道设计的关键影响参数和近似权重表,选用不同权重系数的设计方案,采用CFD仿真计算和气道芯盒试验验证相结合的方法,可以快速达成设计目标,大幅度缩短开发周期。

4 结论

1)高滚流GDI进气道已成为提高燃烧效率的重要举措。

2)提出高滚流进气道设计的关键影响参数和近似权重表,使进气道设计人员的开发过程得以量化、简单化。

3)CFD仿真计算结果和气道芯盒的试验结果有较高的一致性,设计方案有较高的准确性,试验值与设计目标差异率为2.5%。

4)利用关键影响参数和近似权重表,设计不同方案,可以快速、准确地完成设计目标,大幅度缩短开发周期。