基于启发式算法的混合动力公交客车二级维护周期优化研究

朱 荣 徐双应

(1-陕西工业职业技术学院汽车工程学院 陕西 咸阳 712000 2-长安大学汽车学院)

引言

为适应经济发展需要,中国政府大力推行简政放权政策。自2016年3月起,《道路运输车辆技术管理规定》正式执行,继而代替已使用25年之久的《汽车运输业车辆技术管理规定》(交通部令1990年第13号)和已使用18年之久的《道路运输车辆维护管理规定》(交通部令1998年第2号,交通部令2001年第4号修正)[1]。《道路运输车辆技术管理规定》明确规定了道路运输车辆执行“日常维护、一级维护、二级维护”的三级维护制度,并将维护周期的规定权下放给企业,由企业自行制定。在这种政策背景下,道路运输企业为了提高运营效率,保障车辆技术状况,节约生产运营成本,势必对原来执行的二级维护周期进行优化,以期合理延长车辆的维护周期。

然而,车辆的维护周期不能盲目地缩短或延长。若维护周期定得太长,虽然可以提高使用效率,降低运营及维护成本,但可能使车辆因某些系统及零部件因未能及时维护而导致故障频发、抛锚,进而增加车辆的修理成本。若维护周期定得太短,表面上能降低车辆抛锚概率,保持车况良好状态,但提高了车辆的维护成本,降低了车辆的使用效率。此外,在二级维护过程频繁的拆检中,势必会对一些系统、总成及零部件有所损伤。

国内关于车辆维护周期优化的研究始于20世纪八九十年代,但截至当前,研究成果并不多。总结起来,研究成果主要有3类:第1类是基于某一项约束条件建模,求得优化周期[2-7];第2类是利用维护周期里程试验,结合经济分析法及线性回归,求得最优维护周期[8];第3类是应用多目标规划理论,选取2个及以上变量,综合考虑,求得最优维护周期[9-12]。对以上3类周期优化方法分析比较显示,第3类所考虑的约束条件多,计算出的维护周期比前2类优越。第1类和第3类主要是通过建模,结合车辆使用或维修数据,经计算得出,缺乏实践论证对比分析。第2类只有实践论证对比分析,选取的维护周期里程间隔缺乏有效依据,且在实践论证时,只考虑了车辆维护和修理的经济性。

1 二级维护周期优化方法

本文的研究思路是在充分汲取上述第2类和第3类维护周期优化方法精髓的基础上,引进启发式算法的思想,将二级维护周期进行逐步优化,并对最终结果加以验证。

基于启发式算法的二级维护周期优化方法大致分为以下几步:

1)选取若干影响二级维护周期的约束变量,以多目标规划理论为指导,得出初步优化的二级维护周期;

2)进行实车二级维护周期间隔里程对比试验,得出进一步优化的二级维护周期;

3)将二级维护周期应用到实车运行中,通过故障率对比,确认优化后的维护周期是否具有可行性。可行性分析时,基于启发式算法,根据可行性分析结果,视情况返回第1步进行再优化。

具体优化流程如图1所示。

图1 二级维护周期优化流程图

本文以西安公共交通总公司的HIGER KLQ6129GCHEV1A混合动力公交客车为试验对象,选取的约束变量有:制动安全、发动机机油使用寿命、企业维护管理制度等。

2 基于多目标规划理论优化二级维护周期

2.1 制动安全目标下的二级维护周期

对制动系统的检修是二级维护作业项目中最关键的内容之一,而对制动器的制动盘(或片)的测量更是不可或缺的内容。试验车(HIGERKLQ6129GCHEV1A)制动器的特点是前盘后鼓式。结合摩擦学原理[13],在城市路况车辆正常行驶过程中,制动盘及制动蹄摩擦衬片的磨损程度与里程数呈线性关系,故制动安全性的衡量指标可以是制动盘及摩擦衬片的磨损程度。

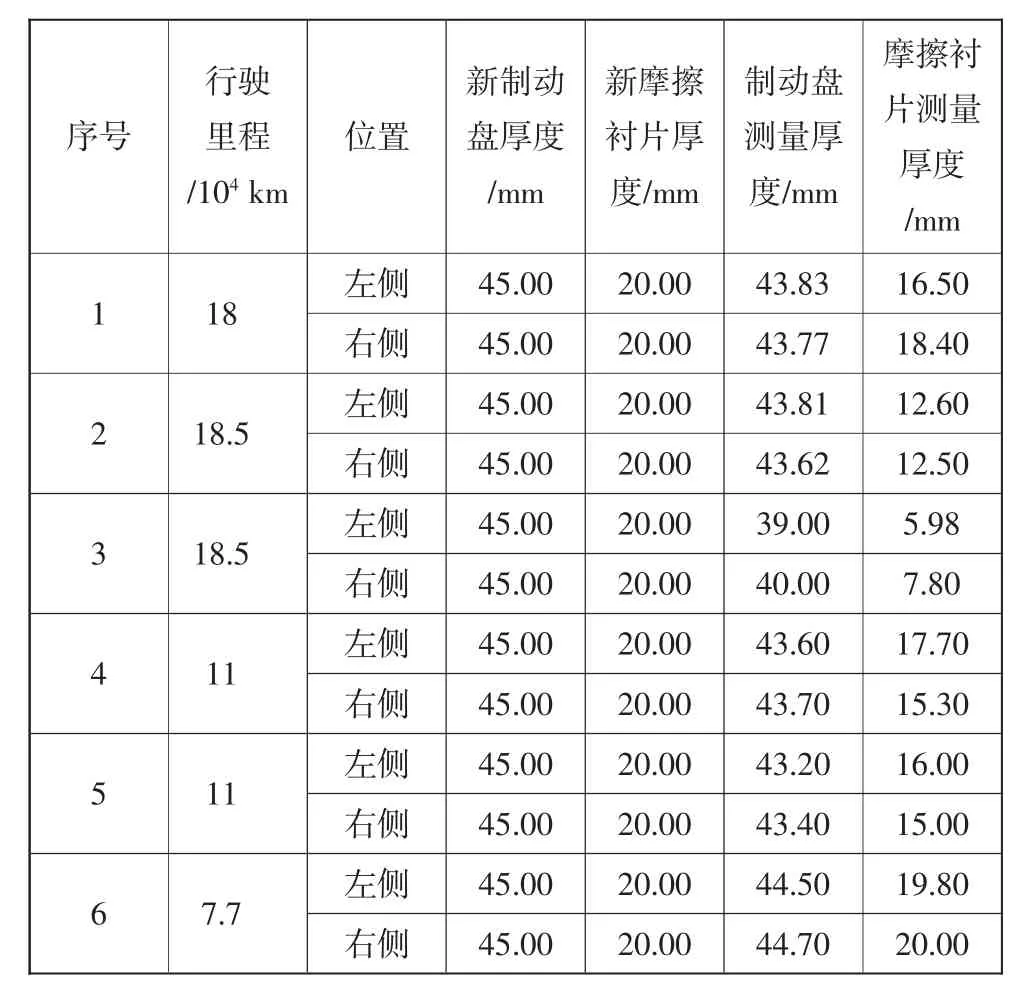

选取6条能代表西安整体道路交通条件的道路,运行一段时间后,西安公共交通总公司统计了6辆新车制动盘、摩擦衬片的磨损程度,如表1所示。

表1 制动盘及摩擦衬片磨损程度统计表

参考摩擦学原理,制动盘与摩擦衬片磨损量与里程之间具有一元线性关系:

式中:M为制动盘或摩擦衬片全部摩损量,mm;m为制动盘或摩擦衬片的平均磨损量,mm/104km;l为总运行里程,104km。

参考试验车辆使用说明书,并考虑西安公共交通总公司对制动性能的标定,制动盘使用极限为37 mm;摩擦衬片使用极限为5 mm。

结合公式(1)及试验数据进行计算,结果如表2所示。

表2 新制动盘及新摩擦衬片使用极限条件下车辆最大行驶里程

因此,把制动安全性当作目标约束条件时,二级维护周期的允许上限值为442 090 km。

2.2 机油使用寿命目标下的二级维护周期

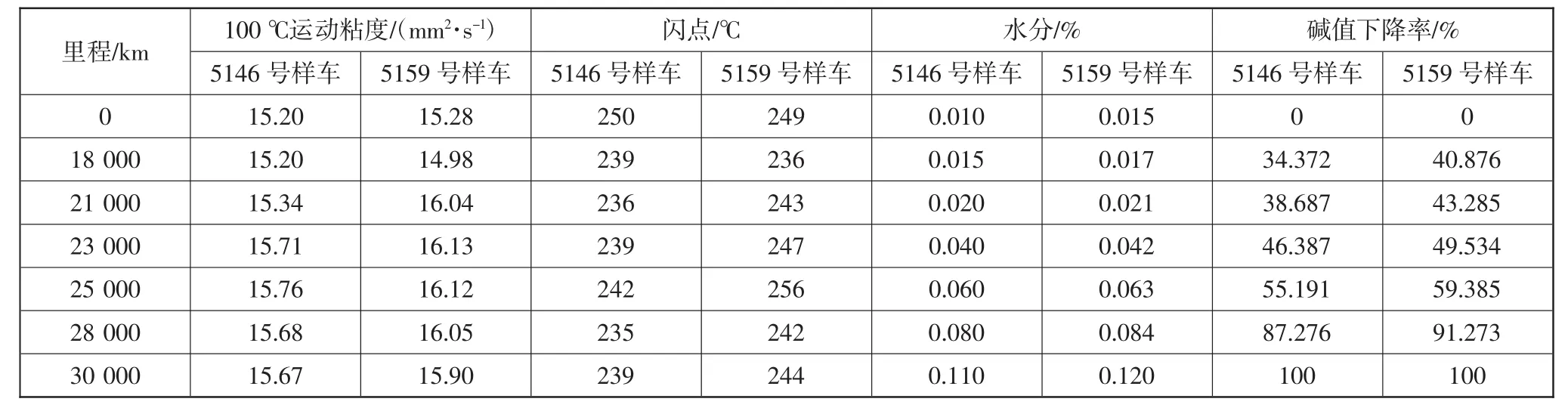

试验车所搭载的发动机型号为YC6J190N-4,使用15 W/40天然气发动机专用油。试验车在车辆启动、怠速、低速时,动力输出源自动切换到电能驱动模式。而在这些运行工况下,传统燃油发动机工作状况差,润滑条件恶劣。因此,混合动力公交客车发动机机油的失效机理与传统动力车辆不同。当前,关于天然气发动机机油换油指标的标准暂未发布,学者均用汽油机机油换油指标代替。选取5146号样车与5159号样车作为试验车,在不同行驶间隔里程内,依次选取样本机油做100℃运动粘度、闪点、水分以及碱值测量试验。测量结果如表3所示。

表3 发动机机油换油指标测试结果统计

2.2.1 100℃运动粘度

经分析,样本机油的100℃运动粘度变化率如图2所示。

运动粘度变化率的绝对值低于20%这一临界点时,机油必须更换[14]。由图2可知,2辆试验车样本机油的100℃运动粘度变化率的绝对值均在0%~6%之间,与换油指标临界值相比,2辆车的机油粘度测量值均在有效使用范围内。

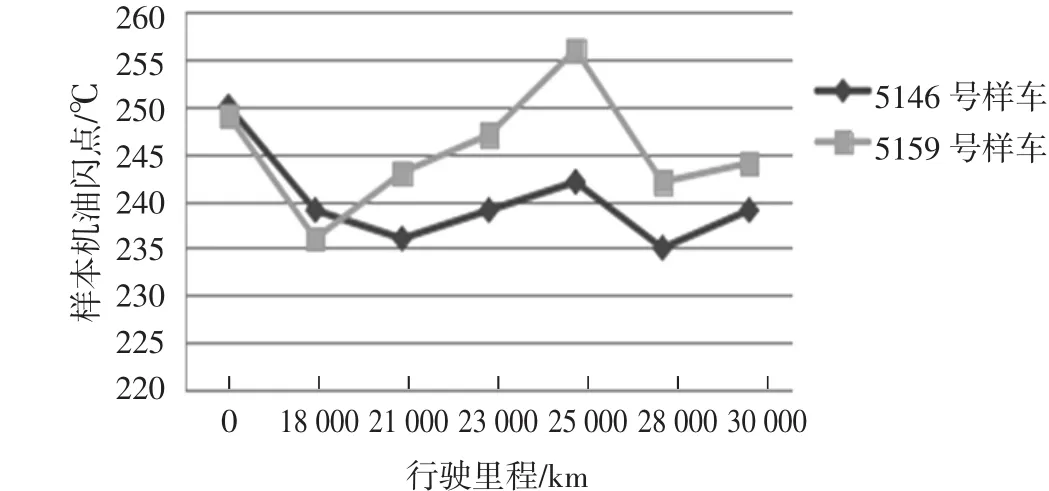

2.2.2 闪点

样本机油的闪点测试结果如图3所示。

闪点低于100℃这一临界点时,机油必须更换[14]。由图3可知,2辆试验车样本机油的闪点均大于230℃,与换油指标临界值相比,2辆车的机油粘度指标均在正常范围内。

图2 样本机油的100℃运动粘度变化率

图3 样本机油闪点变化图

2.2.3 水分

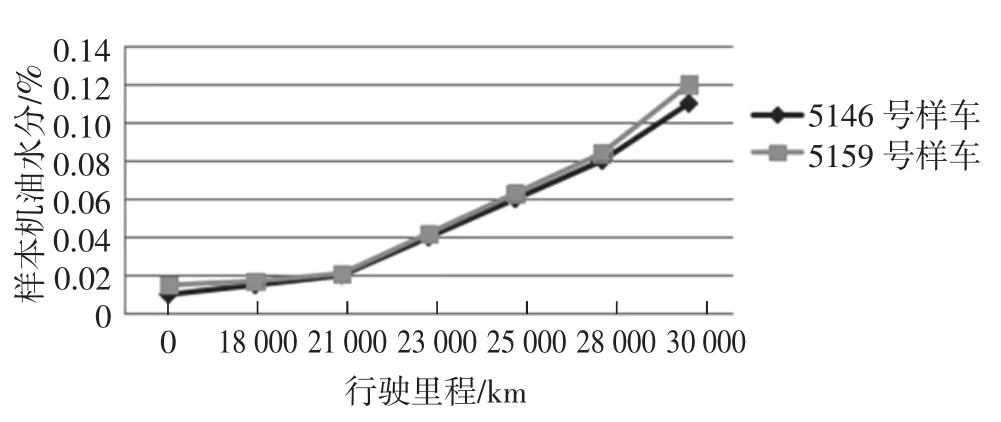

样本机油的水分测试结果如图4所示。

图4 样本机油的水分变化图

水分超过0.2%这一临界点时,机油必须更换[14]。由图4可知,2辆试验车样本机油的水分均在0.14%以内,与换油指标临界值相比,2辆车的样本机油水分测量值均在有效使用范围内。

2.2.4 碱值

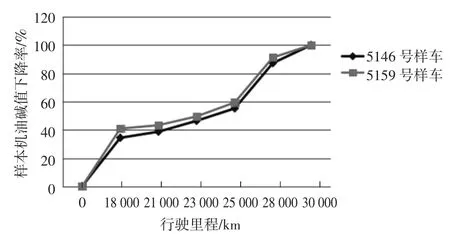

样本机油的碱值测试结果如图5所示。

图5 样本机油的碱值下降率

碱值下降率超过50%这一临界点时,机油必须更换[14]。由图5可知,2试验车在运行至25 000 km时,换油指标碱值均已经超过了临界值。其中,5159号样车行驶至23 000 km时,碱值下降率为49.534%,已接近临界值。所以,机油的换油周期不得超过23 000 km。

2.3 确定初步优化的二级维护周期

鉴于西安公共交通总公司采用“日常维护L0、一级维护L1、加强一级维护L11、二级维护L2、加强二级维护L22”的维护作业体系[1],几者之间的相互关系为L22=6L2=18L11=54L1,且发动机机油的更换在加强一级维护项目内完成。因此,在考虑西安公共交通总公司维护管理制度的前提下,结合制动安全性试验及发动机机油试验结果,确定车辆的二级维护周期不得超过46 000km。

3 二级维护周期间隔里程试验

基于多目标规划条件下确定的二级维护周期的上限值,选取2辆试验车进行二级维护周期间隔里程试验,分别选取(18 000±400)km、(23 000±400)km、(28 000± 400)km、(30 000±400)km 等 4 个值,其中,前3个值在试验阶段只依据车辆使用说明书对二级维护作业项目进行检测,并统计车辆故障;最后1个值在试验阶段,在统计完车辆故障后,进行二级维护作业。

统计后的故障数据如表4所示。

表4 二级维护周期间隔里程试验车辆故障数统计

在18 000~30 000 km间隔里程内,试验车辆均未发生致命故障或严重故障。将统计的车辆故障数与二级维护周期间隔里程之间做线性拟合,运用CORREL函数(Excel)求得2者的相关系数为0.410 997。鉴于0.410 997<0.5,因此,车辆故障数和二级维护周期间隔里程之间线性关系不显著。进而说明,将试验车的二级维护周期间隔里程从18 000 km延长至30 000 km,车辆故障率可控,且故障数无显著变化。

4 优化后的维护周期可行性分析

为验证混合动力公交客车的使用可靠性在优化后的二级维护周期与优化前的维护周期有无显著差异,选取能代表西安道路交通条件的40辆40路混合动力公交客车作为研究对象。维护周期优化后,车辆试运行一年,记录车辆的主要技术状况和经济指标。

分析表明:

1)车辆在营运过程中无抛锚事故发生;

2)车辆未进行过车辆大修或总成大修;

3)全年内,车辆累计进厂维护和修理时间缩短,运营效率提高;

4)全年内,投入车辆维护和修理的各项经济费用显著降低;

5)优化后的车辆小修频率小于0.4次/103km,和优化前的车辆小修频率接近,无显著变化;

6)优化后的车辆小修频率远低于西安公共交通总公司传统动力源车辆约1.5次/103km的平均小修频率。

通过对比优化前后的混合动力试验车的主要技术状况和经济指标可知,二级维护周期优化后,车辆在保证技术状况未显著变化的基础上,车辆的运营效率得到了提高,维修成本显著降低。进一步说明优化是可行的。

考虑到弹性安排车辆进厂进行维护作业,西安公共交通总公司将混合动力公交客车的二级维护周期定为 28 000~30 000 km。

5 结论

以西安市为例,在充分借鉴国内学者相关研究成果的基础上,引入启发式算法思想,设计了一套切实可行的混合动力公交客车二级维护周期优化方案。该方案的特别之处在于,以多目标规划理论建模求得二级维护周期,通过间隔里程试验进行了再优化,并将二级维护周期优化前后车辆的主要技术状况和经济指标进行了对比,从而判断优化后的维护周期是否可行。

通过对比优化前后的混合动力公交客车的主要技术状况和经济指标可知,二级维护周期优化后,车辆在保证技术状况未显著变化的基础上,车辆的运营效率得到了提高,维修成本显著降低,车辆的使用可靠性得到了有效提高。

该混合动力公交客车二级维护周期优化方案对于道路运输车辆及工程机械车辆的维护周期优化均具有一定的借鉴意义。