某GDI发动机早燃超级爆震控制策略试验研究

王福志 苏方旭 刘广丰

(北京汽车动力总成有限公司 北京 101106)

引言

随着能源问题的日趋严重,国际国内汽车领域严厉的节能减排法律法规客观上促使发动机供应商寻求更高效的动力总成方案。汽油机增压直喷技术(TGDI)被很多发动机厂商采用,并逐渐成为主流发展趋势之一。然而,由于增压直喷发动机强化程度很高,低速早燃问题亟需解决,国内外许多专家学者和机构都在积极开展研究[1-2]。

早燃与超级爆震关系紧密,清华大学的王志等人对早燃和超级爆震的定义作了阐述,认为应该清楚地区分早燃和超级爆震,早燃有可能导致超级爆震,但并不一定导致超级爆震,而超级爆震一定是早燃引起的[3]。国外学者和研究人员对早燃的发生机理进行了研究,认为早燃与点火时刻有关,将早燃定义为提前点火且导致超级爆震的行为[4-6]。

本文将早燃定义为发动机接受正常点火信号前自发燃烧的行为,将诱发超级爆震的早燃现象定义为早燃超级爆震。正常点火所采用的点火提前角一般为最佳点火效率、发动机爆震临界点的点火提前角,或在爆震临界点基础上保留一定安全余量。国内外研究早燃超级爆震的试验手段主要有2种,一种手段是采用可视化技术,包括光纤火花塞和光学发动机等,利用高速摄影来观察缸内非正常燃烧现象[7],这种手段能比较准确地检测早燃超级爆震发生的位置,但成本很高。另一种手段是采用缸内压力传感器,通过监测缸内爆发压力,判断是否有早燃超级爆震发生[8-9]。这种手段只需要缸内压力传感器和燃烧分析仪,成本有所降低,但在缸盖燃烧室上打孔的工艺要求很高,很多厂家和科研机构都不具备这种加工能力。由于火花塞式缸内压力传感器各种机型之间不能通用,无法排除对点火的影响,存在一定的局限性。

利用通过信号标定的爆震传感器检测发动机早燃超级爆震,判断早燃超级爆震发生的次数和相对强度,很好地解决了燃烧室打孔安装问题及火花塞式缸内压力传感器对发动机燃烧带来的影响问题,简单且节约成本。

1 早燃超级爆震试验方法

1.1 设备连接

爆震信号标定如图1所示。电流卡钳在测量点火信号的同时用于上止点标定和判断气缸发火顺序,角标仪提供角域基础,电荷放大器和缸内压力传感器用于爆震信号标定,示波器用于信号集成及对比。

图1 爆震信号监控早燃示意图

1.2 爆震信号滤波及强度标定

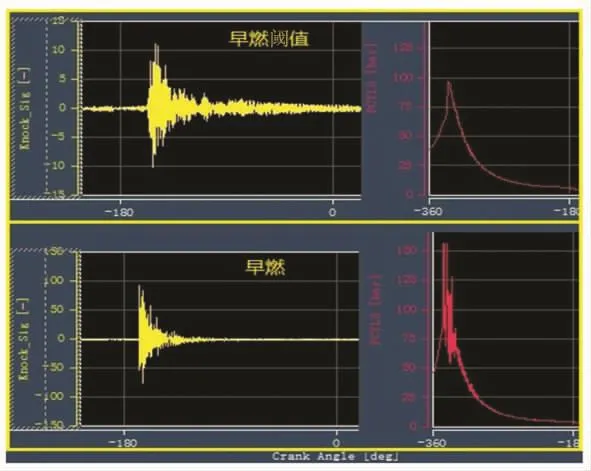

试验中,使用燃烧分析仪自带的滤波功能,对爆震信号进行滤波处理,如图2所示,图2中的滤波数值仅为示例,并不是唯一的,可根据实际情况处理。

图2 爆震信号滤波处理图

使用缸内压力传感器时,通过放热时间与正常点火时间的先后关系以及缸内爆发压力,可判断早燃超级爆震。试验中,样机在低速转矩点正常燃烧时,缸内爆发压力约为7.5 MPa,发生正常爆震时,缸内爆发压力一般低于8.5 MPa,发生早燃超级爆震时,缸内爆发压力通常为12~25 MPa,因此,以缸内爆发压力超过10 MPa为标准界定早燃超级爆震是否发生。

缸内爆发压力对爆震信号标定如图3所示。当缸内爆发压力分别为10 MPa和15 MPa时,确定爆震信号阈值分别为10和80。

1.3 早燃超级爆震触发记录设定

爆震信号标定完成后,设置信号触发记录功能。通常设置信号触发阈值略低于早燃超级爆震判断阈值10。当爆震信号强度达到信号触发阈值5(本文试验阈值)时,系统自动记录触发信号前后部分循环数据,并统计早燃超级爆震次数。

2 早燃超级爆震策略优化试验

2.1 试验背景和方法

图3 爆震信号标定

试验所用发动机为某款1.5 L增压直喷发动机,其技术参数如表1所示。试验设备包括AVL电力测功机、PUMA控制系统、735S燃油消耗测量仪和HORIBA排放分析仪等。

表1 发动机技术参数

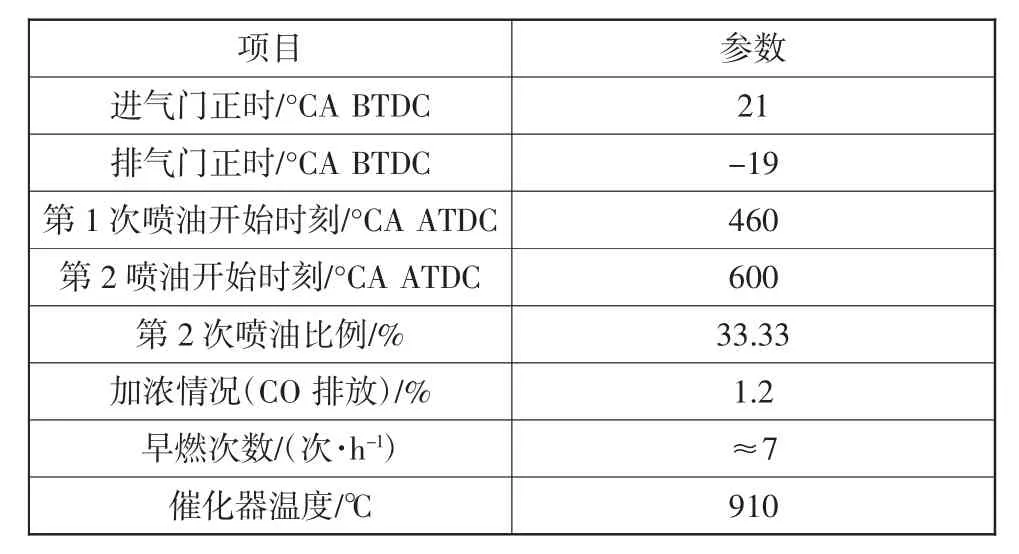

在发动机开发阶段,对喷油策略、气门正时策略和加浓策略进行初步设定。低速最大转矩工况为1 600 r/min、262 N·m,采用 2 次喷射,初始策略如表2所示。

表2 初始策略

表2中,进排气门正时“BTDC”表示进气上止点前,因此,正值表示上止点前,负值表示上止点后;2个数值中,正值和负值分别对应进气门开启时刻和排气门关闭时刻;喷油开始时刻“ATDC”表示上一循环压缩上止点后。由于低速大负荷存在扫气,因此,通过CO排放来评价加浓情况,CO排放越大,表示混合气加浓程度越大。

初始策略存在的问题是气门重叠角过大,导致扫气量过大。同时,混合气加浓,使得排气中含有约3%的氧气和1.2%的CO。扫出的气体在一级催化器处发生化学反应,导致催化器温度长时间高达910℃,影响催化器使用寿命。

本试验旨在通过爆震信号检测早燃超级爆震,优化控制策略,在降低催化器温度的前提下,尽可能抑制早燃超级爆震。

2.2 喷油策略优化

在1 600 r/min、262 N·m工况,进排气门正时分别为为9、-14°CA BTDC,催化器温度低于910℃,CO排放控制在0.9%~1.3%范围内。

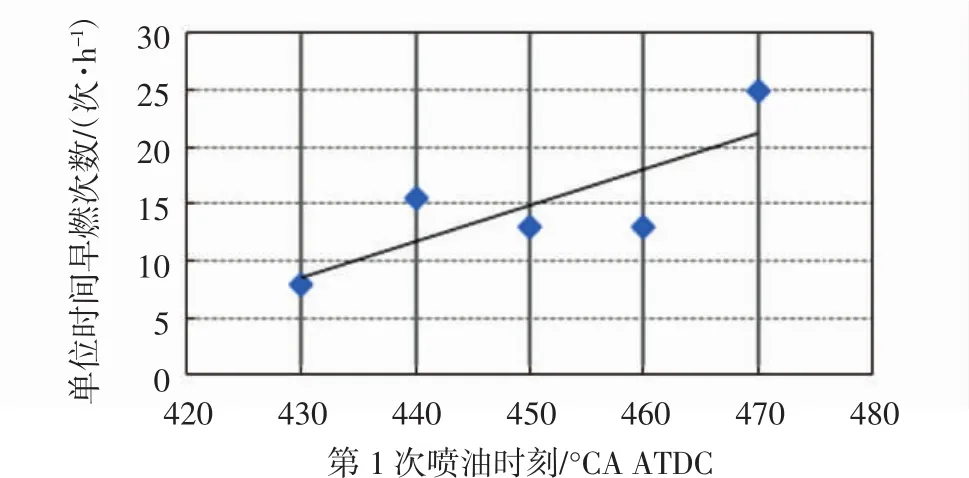

图4为早燃次数随第1次喷油时刻的变化规律。

图4 第1次喷油时刻对早燃次数的影响

从图4可以看出,随着第1次喷油时刻的提前,早燃次数逐渐减少。当喷油时刻从470°CA ATDC提前到 430°CA ATDC(提前 40°CA),早燃次数减少了约14次/h。需要注意的是,如果第1次喷油时刻进一步提前,由于喷雾撞击活塞,会使碳烟排放和早燃倾向显著增加。因此,在喷油时刻为400~500°CA ATDC范围内,抑制早燃较理想的喷油时刻为410~430°CA ATDC。

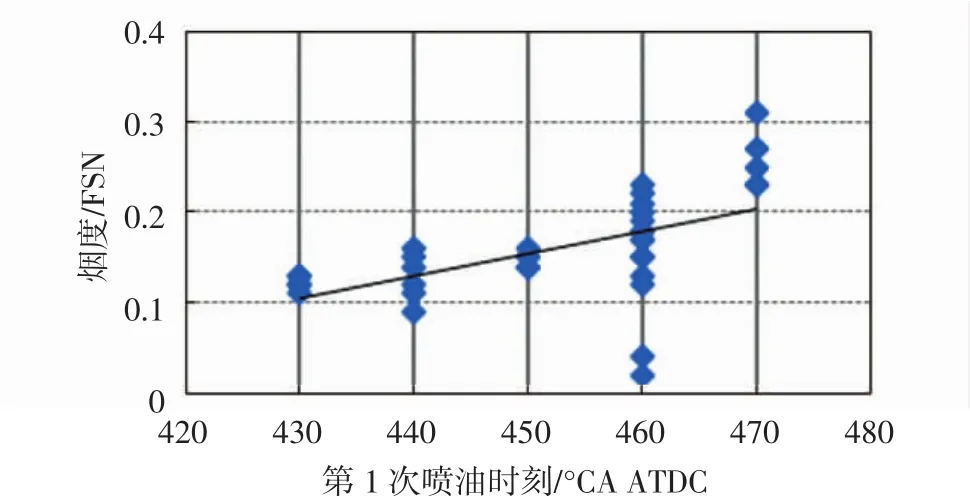

图5为第1次喷油时刻对烟度的影响。

图5 第1次喷油时刻对烟度的影响

从图5可以看出,随着第1次喷油时刻的提前,烟度逐渐降低,这和图4中喷油时刻对早燃次数的影响趋势相同。可通过这一关系快速判断不同喷油策略对早燃超级爆震的影响。另一方面反映出发动机产生早燃超级爆震的可能因素是碳烟颗粒,和文献[4]的结论一致。

图6为第2次喷油时刻对烟度的影响。

图6 第2次喷油时刻对烟度的影响

从图6可以看出,第2次喷油时刻提前,烟度增加。根据上述分析,第2次喷油时刻提前,会使早燃超级爆震情况恶化。因此,后续优化建议第2次喷油时刻维持在600°CA ATDC或进一步推迟。但推迟需结合第2次喷油比例,当第2次喷油比例为25%~40%时,第2次喷油时刻应晚于600°CA ATDC。

图7为第2次喷油比例对烟度的影响。

图7 第2次喷油比例对烟度的影响

从图7可以看出,随着第2次喷油比例的减少,烟度逐渐降低,从而降低了早燃超级爆震趋势。但第2次喷油比例在27%~30%范围内时,随着第2次喷油比例的减少,烟度不再显著降低。因此,后续优化时,建议第2次喷油比例为27%~30%。

综上所述,在1 600 r/min、262 N·m低速最大转矩点,优化的发动机喷油策略为:第1次喷油时刻为420~430°CA ATDC,第 2 次喷油时刻约为 600°CA ATDC,第2次喷油比例为27%~30%。

2.3 气门正时策略和加浓策略优化

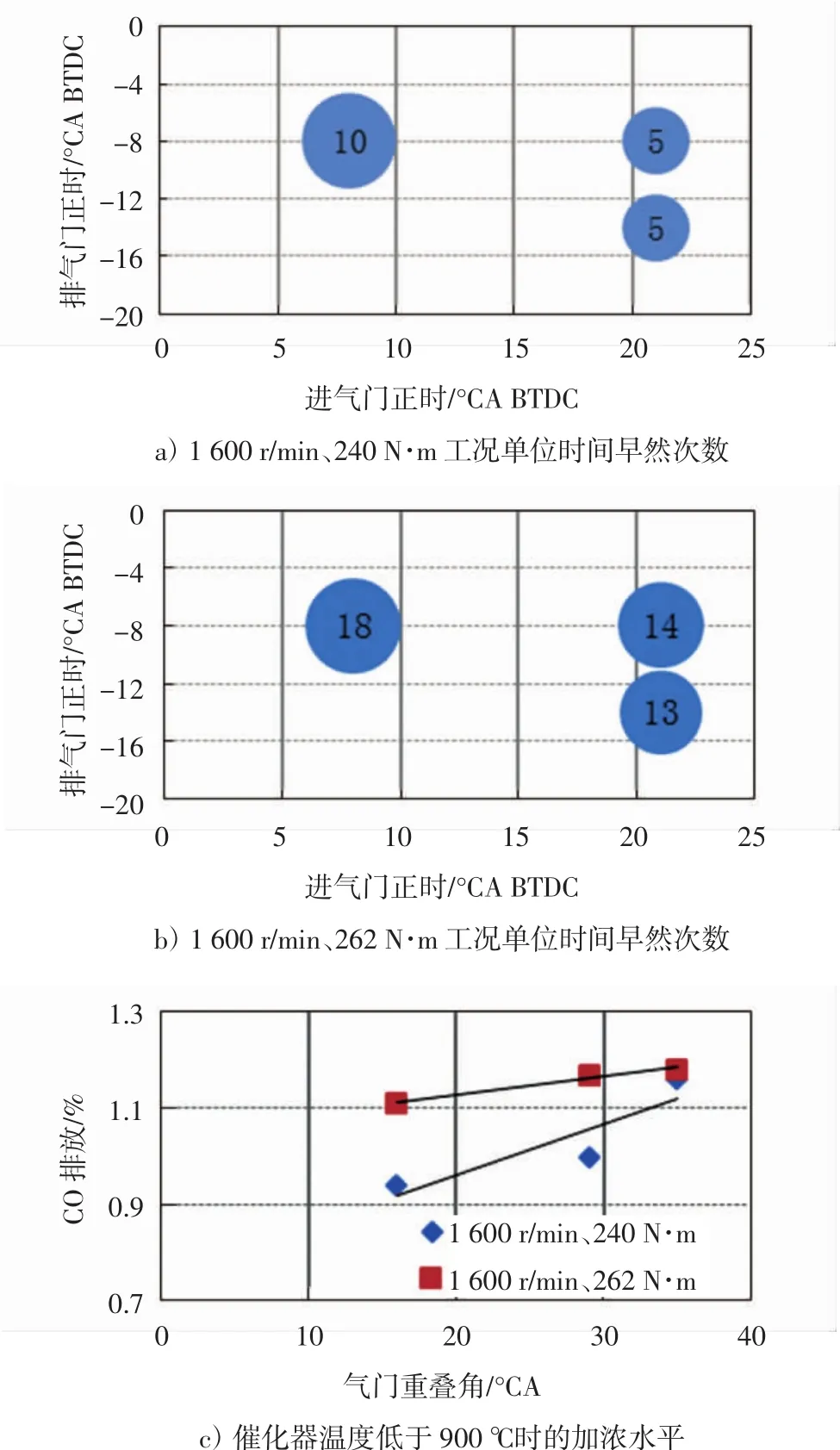

在试验工况为 1 600 r/min、240 N·m,第 1 次、第2次喷油时刻分别为450、600°CA ATDC,第2次喷油比例为29%时,探讨气门正时及加浓对早燃超级爆震的影响。试验结果如图8所示。

图8 气门正时及加浓对早燃超级爆震的影响

从图8可以看出,进气门提前开启,排气门适当滞后关闭,采用大扫气策略并且控制加浓,可以降低早燃趋势。这是因为,通过扫气减少了缸内残余废气,降低了缸内温度,加浓可以进一步降低缸内气体温度。但正如上述试验背景和方法中所提到的问题,这种策略在抑制早燃的同时,存在催化器超温的风险,如图8d所示。气门重叠角小于16°CA时,催化器温度随加浓先升后降,拐点温度低于920℃,加浓到CO约为0.9%时,催化器温度在870~910℃。气门重叠角大于16°CA时,加浓使催化器温度升高。因此,大气门重叠角不应过度加浓,避免催化器烧毁。

综上所述,以1600r/min、240N·m 和 1600r/min、262 N·m工况为研究对象,缩小气门正时,将催化器温度900℃作为加浓边界,CO排放大约为0.9~1.2%。试验结果如图9所示。

图9 不同负荷不同气门正时的早燃超级爆震及加浓情况

从图9可以看出,进气门开启时刻提前,可减弱早燃超级爆震趋势;排气门关闭时刻在-14°CA BTDC的早燃情况比-8°CA BTDC稍有改善。加大气门重叠角,增强了扫气效果;同时,加浓有助于降低早燃倾向。而且,气门重叠角过小,会影响发动机转矩。气门重叠角小于16°CA时,转矩无法达到262 N·m。气门重叠角越大,负荷越高,催化器温度为900℃时允许的加浓水平越高。但气门重叠角增加,负荷的影响程度减弱。

根据气门正时和加浓试验结果,得出如下控制策略:

1)1 600 r/min、262 N·m 工况,进排气正时分别为 21、-14°CA BTDC,CO 排放约为 1.2%。

2)1 600 r/min、240 N·m 工况,转矩降低,加浓水平应适当降低,进排气正时分别为21、-8°CA BTDC,CO排放约为1%。

随后,在另外2台样机上进行了的验证试验,工况为1 600 r/min、262 N·m,参数设置如表3所示。

表3 优化后策略

进一步提前进气门开启角度,滞后排气门关闭角度,并加浓混合气,发动机连续运转4 h没有早燃发生,且催化器温度在安全范围以内,因此,这套策略非常有效。

考虑到试验边界条件控制差异、油品差异以及样机的制造一致性等问题,应进行更多的验证试验。

3 结论

1)利用爆震传感器采集的爆震信号,经过滤波和标定后,能用来监测发动机早燃超级爆震。与其它手段相比,简单且节约成本。

2)根据喷油策略对早燃超级爆震和碳烟颗粒排放的影响规律,可快速判断不同喷油策略对早燃超级爆震的影响。

3)在低速早燃超级爆震工况点,采用提前第1次喷油、推迟第2次喷油,并适当降低第2次喷油比例,可减少早燃超级爆震次数。

4)在一定范围内,提前进气门开启角度,滞后排气门关闭角度来增大扫气效果,同时加浓混合气,能有效抑制早燃超级爆震。

5)试验结果显示,优化策略能在催化器温度不超温的前提下显著改善发动机早燃超级爆震状况。