联合控向技术在穿越工程中的应用实例

上海煤气第二管线工程有限公司 陆征宇

水平定向钻施工已经运用到各类管道穿越工程中,在导向钻进中控向技术起着决定性的作用。目前工程中常用的控向技术分为无线控向、跟踪式有线控向和地磁控向三类,且都有各自的性能特点。在复杂的施工条件下,为选用更为合适的控向技术来进行导向钻进工作,必须结合这三类控向技术的性能特点,采取联合控向技术来克服穿越工程施工上的难点。

本文介绍了联合控向技术在一个穿越工程中的应用实例。

1 三类控向技术的工作原理及性能特点

1.1 无线控向

无线控向是中小型水平定向钻机最常用的控向方式。无线控向系统一般包括探棒、接收器和远程显示器三部分,如下图1所示。无线控向系统的工作原理是由安装在钻头内的探棒发送电磁信号,接收器接收信号后将其处理成四个重要参数:倾斜度、时钟值、深度、定位点,同时将信号传送给操作台上的远程显示器。

图1 无线控向系统

其中四个重要参数倾斜度、时钟值、深度、定位点的意义如下:

(1)倾斜度:倾斜度是指钻进过程中垂直深度的变化量和水平距离改变量的比值,可以用度数或斜度百分比来表示。如果倾斜度为零,表示钻头两端平衡;如果倾斜度读数为负,表示钻头朝下;如果倾斜度读数为正,表示钻头朝上。

(2)时钟值:时钟值是指控向板的旋转位置,它主要用于调整钻头前进方向。

(3)深度:若要决定钻头的深度,接收器必须在钻头的正上方,接收器会转换来自传感器的信号,并且显示深度,该深度是钻头与钻机所处平面的相对深度。

(4)定位点:在传感器的磁波范围内有三个位置或定点可用来寻找位于地下的传感器,一个在传感器前方(前定位点),另一个在传感器后方(后定位点),第三个定位位置是代表传感器位置的直线。通过这些可以掌握钻头的平面位置,为控向员调整方向提供依据。

1.2 跟踪式有线控向

一般情况下无线控向系统已能顺利完成导向任务,但是在许多复杂情况下就会显现出其不足。如施工范围内的高架电线、水泥地面内的钢筋、交通信号灯、附近车辆以及金属围栏等均会对测得的信号造成干扰,导致控向员无法准确定位、判断错误,进而给出错误指令,使钻进轨迹无法按设计要求进行。更为严重的情况下斜度、时钟值、深度都会无法显示,致使工程无法继续进行。

跟踪式有线控向在一定程度上弥补了无线控向技术的不足。跟踪式有线控向的时钟值、斜度值是由传感器后端的电缆线直接传到显示器,有别于无线控向信号的电磁波发射方式,信号更加稳定可靠。在相同深度的情况下,有线控向的信号强度大大优于无线控向,因此适用的探测深度也大于无线控向。

此外,无线控向和跟踪式有线控向两者之间还有一个区别在于前者传感器的电源是由电池提供,并且电池随钻头入地,因而工作时间有限,无法适用于长距离工程;而后者是通过电缆线直接从钻机电路获取电源,不存在电池不足的问题。

总之在穿越较长距离时运用跟踪式有线控向能提供持续的电力和准确的时钟值、斜度值,施工人员可根据该斜度值估算穿越深度,根据时钟值进行纠偏。

DCI公司的 Eclipse跟踪式有线控向系统主要由电缆传感器、电源供应器、远程显示器和电缆拔插工具四个组件以及一个与无线控向系统相同的接收器组成,如图2所示。

图2 DCI公司的Eclipse跟踪式有线控向系统

1.3 地磁有线控向

地磁有线控向与跟踪式有线控向的主要区别在于前者的所有信号都是通过电缆传送到计算机,并且控向人员是根据地磁原理控制钻头的走向。地磁有线控向系统由探棒、接口单元、计算机、打印机和钻机控制台组成,如图3所示。

图3 地磁有线控向系统

该系统的工作原理是无磁钻铤中的传感器供电后检测到地磁场和重力场信号,通过导线传到接口单元,经过A/D转换、微控制电路、调制器、转换为一系列信息数据,所有数据经过检波输入计算机,经计算机处理为各项参数,送到钻机控制台。控向人员可以直接从计算机读取各种参数,不用再沿钻进轨迹跟踪钻头。该系统可以打印导向记录,对于判断导向孔是否可用以及竣工资料的收集较为方便。

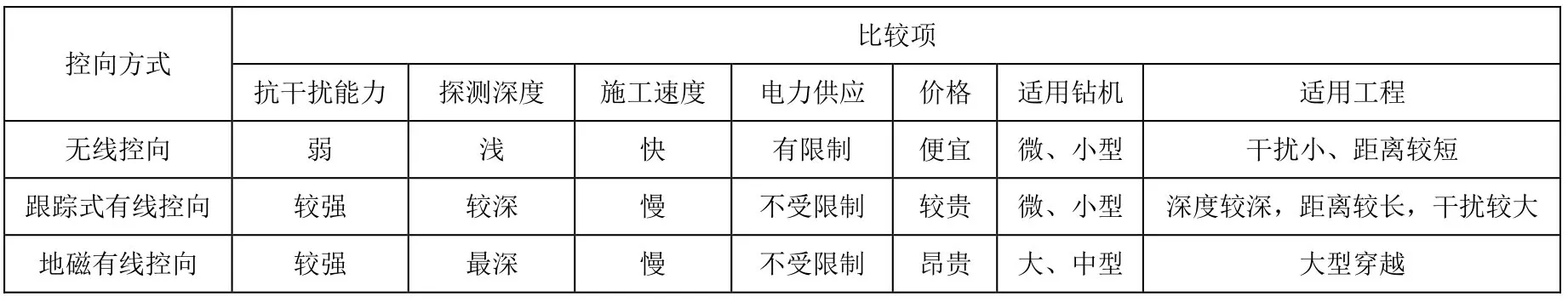

综合上述,三类控向技术各有自己的性能特点,其对比见表1。

表1 三类控向技术的性能特点对比

从以上三类控向技术的工作原理描述及性能特点的对比可以看出,控向技术针对的工程类别也大相径庭。因此对于某些穿越深度深、距离短、河面较宽的小型定向穿越工程,应采取无线控向与地磁有线控向相结合的联合控向技术。

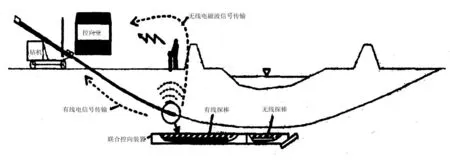

2 联合控向技术原理

如图4所示,水平定向钻穿越中联合控向导向孔技术以地磁有线控向技术为基础,利用无线控向系统的抗地磁和抗地下障碍物干扰的性能辅助地磁有线控向系统控制导向孔方向,使导向孔成型良好,提高穿越准确度。向地磁有线控向软件内输入有关的初始控向数据,并设置无线控向相关数据与有线控向数据同步,而后按图纸要求设计导向孔曲线。钻进过程中采用联合控向系统的无线探测功能实时跟踪钻头走向,每钻进一根钻杆定位一次钻头位置,并与有线控向端进行数据比较,指导下一步钻进施工。

图4 联合控向工作示意图

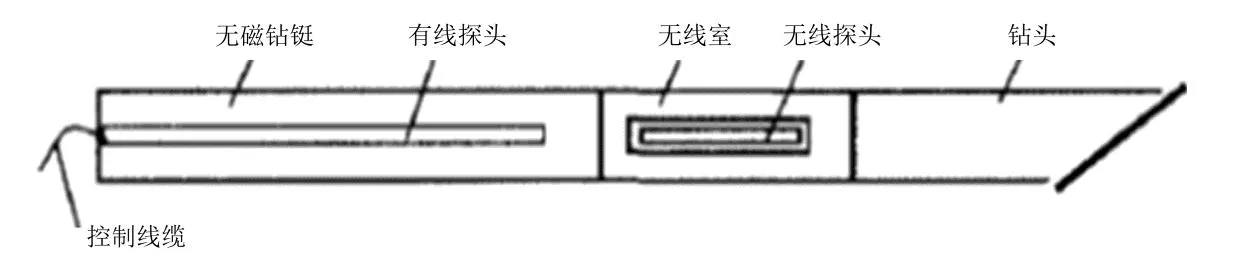

定向钻联合控向装置是在地磁有线控向系统前端安装一个无线控向装置,如图5所示。工作时,地磁有线控制信号通过线缆传输到控向计算机,无线控制信号直接传送到穿越轨迹上方的信号接受器,两种控制信号既可以单独使用,也可以相互比较使用。

图5 联合控向装置示意图

联合控向系统中地磁有线控向系统和无线控向系统既可以独立工作,又可以相互协调工作。在穿越深度大于17 m至20m时(具体探测深度以施工现场信号干扰强弱有关),地磁有线控向系统起到主导作用。当深度小于17 m至20m时,可以启动无线控向系统同时工作。无线控向系统不需要线缆送电,避免了导向孔钻进后期线缆磨损而导致穿越失败的风险。两个系统同时工作也降低了地下障碍物对探测信号的影响,提高了穿越数据和穿越曲线的准确性。

3 应用实例

3.1 工程概况

上海市金山区亭枫公路沿线燃气管道搬迁工程中,有一条原设计穿越掘石港 D325 mm×8mm天然气无缝钢管,穿越长度为 303m,最大穿越深度为19m。经现场勘探后发现,掘石港河宽103m,天然气穿越管位附近其余非开挖管线复杂,原设计穿越深度无法避开其余非开挖管线,并且出土点位于道路中心线附近,其出土工作坑开挖后,在很大程度上会影响周围物流公司的正常运营工作。考虑上述因素,建设方、设计方和施工方共同协商后,变更相应的穿越管位,由原来的直线穿越变更为有部分弧度的斜线穿越,并增加相应的穿越深度与穿越长度来避开相应的非开挖管线。最终,变更后的穿越长度为351 m,最大穿越深度为26 m。

由于此项工程停放钻机及相应设备的占地位置有局限性,并且穿越长度不长,穿越口径也较小,属于小型穿越工程,故选用威猛V750钻机进行施工。此次穿越掘石港的河面较宽,无线控向技术与跟踪式有线控向技术在穿越掘石港时无法探测其前后点方位,容易产生管位上的偏差,因此,过河段穿越段选用地磁有线控向技术,但是变更后的穿越深度加深,穿越轨迹的造斜角度增大,地磁有线控向的三牙轮钻头无法改变较大角度,故无法胜任本次控向工作,改选用无线控向技术的鸭嘴板钻头,如图6所示。此项穿越工程在控向技术方面选用联合控向技术,更切合实际工程情况。

3.2 工程施工

本工程施工历时7 d,其间由于土层的原因,分别进行了两次导向工作,第二次导向成功后,顺利进行了管道的回扩及回拖工作。

3.2.1 施工准备阶段

在地磁有线控向系统中钻进方向的把控取决于施工现场线圈磁场的布置情况。由于本次工程布置线圈场地的复杂化,故采用GPS定位仪与全站仪相互对比测量相应的线圈点位,使得线圈的布置更加精准,如图7所示。

图7 布置线圈测量现场

在无线控向技术方面,采用猎鹰F2控向系列,并且优化了相应的控向环境的探棒发射信号频率,使得在启用无线控向时能更准确的找寻前后点和测量其钻头的深度。

由于采用联合控向技术,因此无线控向钻头的鸭嘴板在连接无磁钻艇时,需做好相应的短接连接,如图8所示。在钻机动力头处更换有线带孔的动力头,并安装上碳刷,保障地磁有线控向中相应的数据传输工作。

图8 联合控向实际安装现场

3.2.2 第一次导向施工

钻机就位后,进行第一次钻进工作。由无线控向员进行控向,第一根入钻角度百分比为-28,为确保穿越深度,旋转三根钻杆后,开始改变相应的角度百分比。此时,地磁有线控向也开始记录相应的数据,与无线控向技术不断做对比,无论是深度还是钻进方向,都对每根钻杆产生的数据进行记录和分析。遇到数据差异较大时(一般出现于无线控向的深度产生偏差,前后点方向由于周围信号的干扰,无法正确识别时),地磁有线控向对产生的数据能辅佐无线控向技术,使其更能控制好穿越导向的方向及深度,如图9所示。

图9 无线控向与地磁控向数据相互辅佐

在无线控向技术导向至第 12根钻杆,其钻头深度为18.5 m时,无线控向仪已经无法接受到探棒发出的任何数据,此时便运用地磁有线控向技术,对事先布置好的线圈通电后,产生的瞬间交流电值,进行相应数据的采集及分析来控制其导向的方向。

在钻进至第23根钻杆时,钻头深度约为28.4 m,并且钻杆斜度为-1%,此时的钻头在钻进时,扭矩与推力逐渐增大,无法有效地改变其钻杆斜度。在排除是否碰到其余管线的问题后,翻阅当地市政公司之前做的地质勘探报告,发现深度在24.75~30.72 m处,其土层为灰-灰绿色粉砂,此类土层中含有云母、长石,夹少量石英,局部夹砂质粉土等,相对较为密实,而威猛V750钻机的钻进推力无法适用于此类土层。通过地质勘探报告对其周围深度的土层类型进行对比后发现,在深度为20.66~24.14 m区间内,其土层为灰黄-草黄色砂质粉土,其中含有云母,有机质,夹少量粘性土,局部夹砂姜石等,此类土层更适合于威猛V750钻机的钻进工作。

3.2.3 第二次导向施工

分析出第一次导向失败的原因后,采取相应的改进措施,在确保周围非开挖管线安全的情况下,使其最深控向深度控制在24~26 m。此段深度的土层为两类土层的交界处,既能在深度上避开周围非开挖,又能进行正常的钻进工作。故将第一次导向的钻杆全部抽回,重新对钻机进行就位工作,改变第1根的入钻角度为-26%,随后的导向流程与第一次导向大致相同,并且吸取上次导向经验,泥浆工配比好泥浆的稠度,司钻工调整好泥浆的压力,在相对较为复杂的土层中,来回旋转前进,确保导向孔的形成。最终,其最大穿越深度为25.3 m,在保证其余非开挖管线安全的情况下,避开了灰-灰绿色粉砂土层,顺利进行后续的导向工作。

地磁有线控向技术在穿越深度为 18.5 m以下的导向过程中起到了精准的把控作用,并在穿越至第43根钻杆,深度在18.1 m时,无线控向仪上出现了相应的探棒接受信号。但由于周围信号干扰较大,无法准确采集前后点信号,故将地磁有线控向中的传输信号线继续连接,辅佐其无线控向。在连续钻进3根钻杆后,无线控向仪上显示的所有探棒数据也较为稳定,并能准确控制前后点方向。此时,地磁有线控向上的传输信号线也将不再连接,直到导向结束均用无线控向技术,并在第 57根钻杆处顺利出土。

此次应用联合控向技术,在第二次导向钻孔过程中,共耗时15 h,克服了地下障碍物多、地层复杂等诸多不利于成孔的因素,导向控孔曲线最大偏差在1.5 m以内,出土点横向偏差只有0.6 m,结果符合相关的规范要求。3.2.4 回扩、拖管工作

在第二次导向施工结束后当天进行了Φ300mm的回扩工作,并在后续的2 d里进行了相应Φ500 mm的扩孔、清孔及管道回拖工作。通过合理的泥浆配与泥浆压力上的控制,确保其回扩成孔的护壁良好性,最终完成了 351 m无缝钢管D325mm×8 mm的管道回拖工作。

4 结语

联合控向技术在此次穿越工程中的实际应用,解决了地磁有线控向改变角度小,在较长距离穿越时电缆线接线处容易短路或断线,导致工程前功尽弃等问题。运用联合控向技术后,采用无线控向的鸭嘴钻头进行导向,可以有较大的角度调整范围,能弥补电缆线无法工作而无线控向能继续导向钻进工作的情况;反之亦然,在穿越较宽河道及施工环境信号干扰较大的情况下,地磁有线控向通过电缆线传输实时的有效数据,掌握其钻头的深度与方向,能有效避开周围信号干扰的影响。因此联合控向技术不但适用于长距离定向钻穿越,而且更适用于地下障碍物多、穿越曲线精度要求高、穿越深度深、穿越曲率半径小的中短距离定向穿越工程,解决了单一控向技术在实际穿越工程施工中可能遇到的困难。