轴入导锥式旋流器内油滴聚并破碎特性

邢 雷, 蒋明虎, 张 勇, 熊 峰

(1.东北石油大学机械科学与工程学院,黑龙江大庆 163318; 2.黑龙江省石油石化多相介质处理及污染防治重点实验室,黑龙江大庆 163318)

水力旋流器因其结构小型、操作简单、分离高效等诸多优点,被广泛应用于石油、化工、环保等多重领域用来实现非均相物系间的分离[1-2]。液-液分离水力旋流器内部流场是由强制涡及自由涡构成的油水两相组合涡流,远比单相平流复杂得多,而在分离过程中离散相油滴的粒度分布、聚并及破碎特性是影响旋流分离性能的主要因素,也是描述旋流场内油水两相流动的核心内容。部分学者采用欧拉-拉格朗日方法,借助离散相模型(discrete phase model,DPM)系统分析了油滴粒径对运移轨迹及旋流分离性能的影响[3-5]。但该方法无法描述旋流器内油滴的聚并破碎行为及粒度分布情况。计算流体力学(computational fluid dynamics,CFD)中的混合物模型在与群体平衡模型(population balance model,PBM)耦合后,能够预测出流场对离散相的影响得出粒径分布,为理论上研究和分析离散相的聚并和破碎过程提供依据[6]。Schutz等[7]运用PBM模型,以脱水型旋流器为研究对象,模拟分析了旋流器不同结构参数对旋流场内油滴聚结破碎及分离性能的影响。Meyer等[8]通过实验分析了在不同含油体积分数条件下,离散相油滴聚结破碎及粒径大小对脱油型水力旋流器分离性能的影响。Noroozi等[9]运用数值模拟与实验相结合的方法,分析了两种不同旋流腔结构的脱油型旋流器内油滴的聚并破碎特性。Li等[10]采用修正的油滴破碎模型,针对脱油型水力旋流器进行数值模拟分析,得出持续增加入口流量尽管会提升旋流腔内的切向速度,但同时也增大了油滴的破碎机率,致使分离效率有所降低。李雪斌等[11-13]以切入式水力旋流器为研究对象,分别开展了旋流场内油滴聚结的理论分析、数值模拟及实验研究,所得规律与文献[9]中相一致。郑建祥等[14]基于CFD-PBM耦合模型对旋风分离器内颗粒团聚情况进行数值模拟分析,得出团聚粒径与粒级效率间的关系;Julio等[15]发现一定范围内的团聚作用可提高旋风分离器分离性能;王振波等[16]开展流场测试实验对一种导叶式入口结构旋流器内油滴聚结破碎的影响因素进行系统分析;舒朝晖等[17]运用实验测量了除油旋流器中的油滴粒径分布,并对影响粒径大小的因素进行分析。这些旋流器结构均为切向进液式水力旋流器,而旋流器按照进液方向可分为切向进液及轴向进液两种[18]。轴入式水力旋流器因增加了辅助的螺旋增压元件,致使结构相对复杂,对油滴聚并破碎行为也会产生不同的影响。目前关于轴向进液水力旋流器内油滴聚并破碎行为及其对旋流分离性能的影响鲜有报道。笔者运用CFD-PBM耦合的方法,以轴入导锥式水力旋流器为研究对象,对其内部油滴聚并破碎行为进行表述,探索分流比及处理量等操作参数对旋流器内油滴聚结破碎的影响规律。

1 研究方法

1.1 数值模拟

1.1.1 模型建立及网格划分

采用的流体域模型结构及主要参数如图1所示,图中截面S1、S2为选取的分析截面位置。其中螺旋流道条数为5,入口直径D为60 mm,溢流口直径Du为12 mm,入口腔长度L1为30 mm,大锥段长度L2为50 mm,小锥段长度L3为535 mm,尾管段长L4为500 mm,底流口直径Dd为14,大锥角度α为20°,小锥角度θ为5°,旋流器总长L为1 165 mm。主要结构尺寸为:入口直径60 mm,溢流口直径12 mm,入口腔长度30 mm,大锥段长度50 mm,小锥段长度535 mm,尾管段长度500 mm,底流口直径14 mm,大锥角度20°,小锥角度5°,旋流器总长度1 165 mm。轴入导锥式旋流器的分离原理为:油水混合液由入口轴向进入螺旋流道内,在螺旋流道的作用下液流逐渐由轴向运动变为切向旋转运动,经导流锥稳流后进入到分离腔内,在离心力作用下油相向轴心运移由溢流管排出,水相沿边壁向底部流动由底流管排出。

利用Gambit软件对轴入导锥式旋流器流体域进行建模并划分网格,为了保障计算精度模型整体采用六面体网格划分。为了更好地捕获边界特征,采用分段网格划分及局部加密方法,对入口腔、螺旋流道、溢流管及锥段进行分段网格划分,并对螺旋流道进行网格加密处理。开展网格无关性检验,首先对旋流器模型进行不同疏密程度的网格划分,在不同划分水平下网格单元数分别为166 532、245 741、293 067、325 800、417 902。对不同划分水平网格模型进行数值模拟,并以底流出口压力降(pd)为检验指标,结果显示网格数量较小时,底流口压力降与其他网格划分水平相差较大,当网格数增大到325 800与417 902时,底流出口压力降基本一致,均处于32 580 Pa附近,两者差值小于20 Pa,压降基本不随网格数变化而发生改变,说明此时数值模拟结果与网格数无关。为提高计算精度的同时节省模拟时间,选用网格数为325 800的模型进行后续的模拟分析。网格划分如图2所示。

图1 流体域模型Fig.1 Fluid domain model

图2 流体域网格划分Fig.2 Meshing of fluid domain model

1.1.2 边界条件及计算模型

油水两相间模拟计算采用多相流混合模型(mixture)。数值模拟时的油相密度、黏度及浓度值依据大庆油田某井场采取的油样确定,通过质量法测得油样密度为880 kg/m3,运用马尔文流变仪测得25 ℃时油相黏度为112.2 mPa·s,水相黏度为1.003 mPa·s。同时测得油相体积分数为2%,油水间界面张力为0.003 7 N/m。入口边界条件为速度入口(velocity),出口边界条件为自由出口(outflow),处理量变化范围为0.96~5.35 m3/h,分流比变化范围为10%~30%。选用双精度压力基准算法隐式求解器稳态求解,湍流计算模型为Reynolds应力方程模型(reynolds stress model,RSM),SIMPLEC算法用于进行速度压力耦合,壁面为无滑移边界条件,动量、湍动能和湍流耗散率为二阶迎风离散格式,收敛精度设为10-6,壁面为不可渗漏,无滑移边界条件。

1.1.3 群体平衡方程

油滴聚并和破碎是水力旋流器中油水分离的重要过程,它们不仅影响液滴尺寸分布,还直接影响分离性能。对于离散相油滴而言,粒径变化主要与在流场中聚并及破碎有关,因此在模拟粒径变化时须添加群体平衡方程,对该过程进行描述[10],其表达式为

(1)

其中

S(v,t)=Bc(v,t)-Dc(v,t)+Bb(v,t)-Db(v,t),

Db=g(v)n(v,t).

式中,Bc和Bb分别为聚并出生率和破碎出生率;Dc和Db分别为聚并死亡率和破碎死亡率;S(v,t)为液滴的聚并破碎源;a(v,v′)为体积在v和v′之间的液滴的聚并速率;g(v)是尺寸为V的气泡的破碎速率;β(v,v′)为体积在v和v′之间液滴的概率密度函数。

同时在模拟计算时选用文献[19]中提出的可用于描述液-液混合介质的Luo破碎模型,聚并模型采用与文献[20]相同的湍流聚并模型,该模型基于连续相的湍流耗散率将油滴聚并过程简化为截留、碰撞及汇合3个过程,对于模拟油水两相流具有较高的精度。

1.2 实 验

1.2.1 实验装置及工艺流程

实验流程如图3所示。在混合罐内配置油水混合液体积分数为2%,混合罐内可实现持续的搅拌及加热,保证恒定的介质温度及油滴的粒度分布。混合均匀的液料在螺杆泵的作用下被输送至静态混合器内,实现两相介质均匀混合,静态混合器后端连有电磁流量计及压力变送器,可实现入口处的压力、流量实时监测,被测量后的油水混合液进入到旋流样机内,实现油水两相旋流分离,分离后的油相由溢流口流出,水相由底流口流出,油水两相均循环至混合罐内。安装在入口及两个出口管线上的截止阀用来完成分流比的调控。同时在连接入口、溢流口及底流口的管线上分别装有A、B、C3个接样点,用来实现旋流分离前后样液内油相浓度分布的测量及旋流样机分离性能的评估。根据相似参数准则,加工试验样机与模拟模型的参数保持一致,样机材料为304不锈钢,入口及出口与管线间均为法兰连接。

图3 实验工艺Fig.3 Experimental process

1.2.2 介质配置

实验介质为油水混合液,由于GL-580W-90车辆齿轮油黏度为0.108 Pa·s,密度为873 kg/m3,与现场油样物性参数基本相同,因此选用该种油品为实验用油。按照油相体积浓度为2%配制油水混合液,加热油水混合罐内介质温度至25 ℃,开启搅拌电机,通过设置不同搅拌转速与搅拌时间的方法来控制介质中油滴的粒度分布。本次实验设置电机转速为120 r/min,搅拌时间为30 min,待介质混合均匀后取样3组,并利用MS2000激光粒度仪对油滴粒径分布进行湿法测量,最后选取3组的平均值作为最终结果,测得油滴颗粒面积平均粒径(Sauter平均粒径)ds为100 μm,由于在运用PBM模型求解得出的即为颗粒面积平均粒径分布,所以用ds值表征实验介质粒度分布。

1.2.3 样品分析

在不同操作参数下分别在接样点A、B、C针对入口、溢流口及底流口接样并进行含油分析。利用射流萃取器(CQQ-1000×3)以国标四氯化碳为萃取剂,对样液进行萃取,最后通过红外分光测油仪(JLBG-126)测量样液的含油体积分数。

1.2.4 效率计算

水力旋流器的效率计算方法分为质量效率、简化效率及综合效率3种。其中综合效率是由简化效率、分流比及入口含油体积分数三者共同决定,修正了质量效率及简化效率中的不足。本实验采用综合效率作为旋流器分离性能的评价指标,其表达式[21]为

(2)

式中,E为旋流器综合效率;Qd为底流口流量,m3/h;Qi为入口进液量,m3/h;f为溢流分流比,即溢流口流量与入口流量之比;φd为底流口含油质量浓度,mg/L;φi为入口含油质量浓度,mg/L。

2 结果分析

2.1 湍动能影响

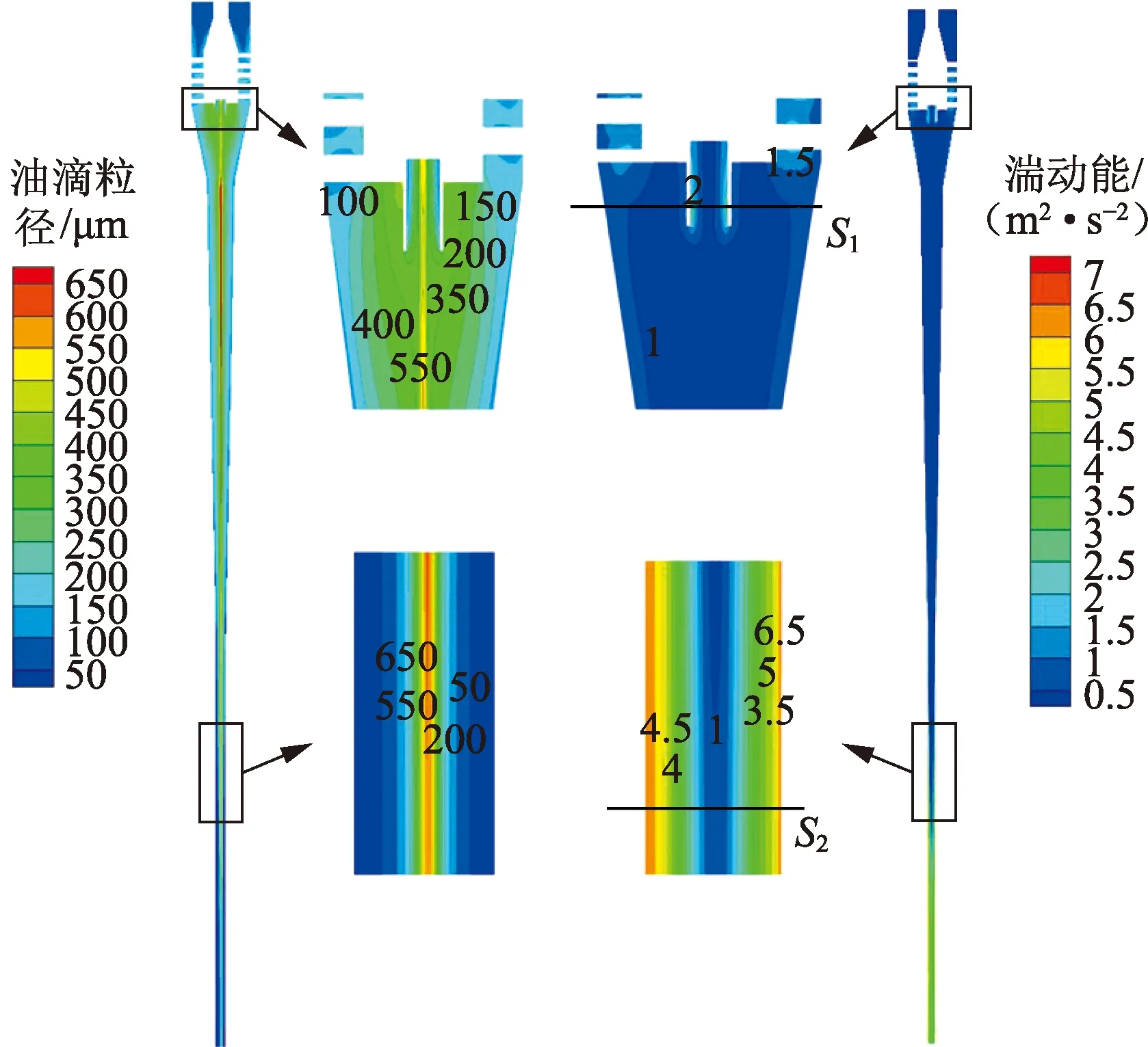

图4 油滴粒径与湍动能云图对比Fig.4 Contour comparison of oil droplet size and turbulent kinetic energy

对轴入导锥式旋流器内部流场特性对油滴粒度分布的影响进行分析,设置旋流器入口处油滴颗粒面积平均粒径ds=100 μm,固定分流比f=20%,设置处理量Q=3.62 m3/h。模拟得出该工况下油滴粒径分布云图与湍动能分布云图对比情况,如图4所示。由图4可以看出,较大粒径油滴分布在旋流器溢流口下方的轴心区域,最大油滴粒径约为600 μm,并且由轴心向器壁方向油滴粒径逐渐减小,而较小粒径油滴分布在底流口边壁区域,绕轴心呈环形分布。同时在螺旋流道出口区域,靠近溢流管壁及旋流器边壁位置湍动能较高,在底流管尾端的近壁区域湍动能达到最大值。通过云图对比可以发现,湍动能决定着油滴的粒度分布,且呈现出一定的规律性。

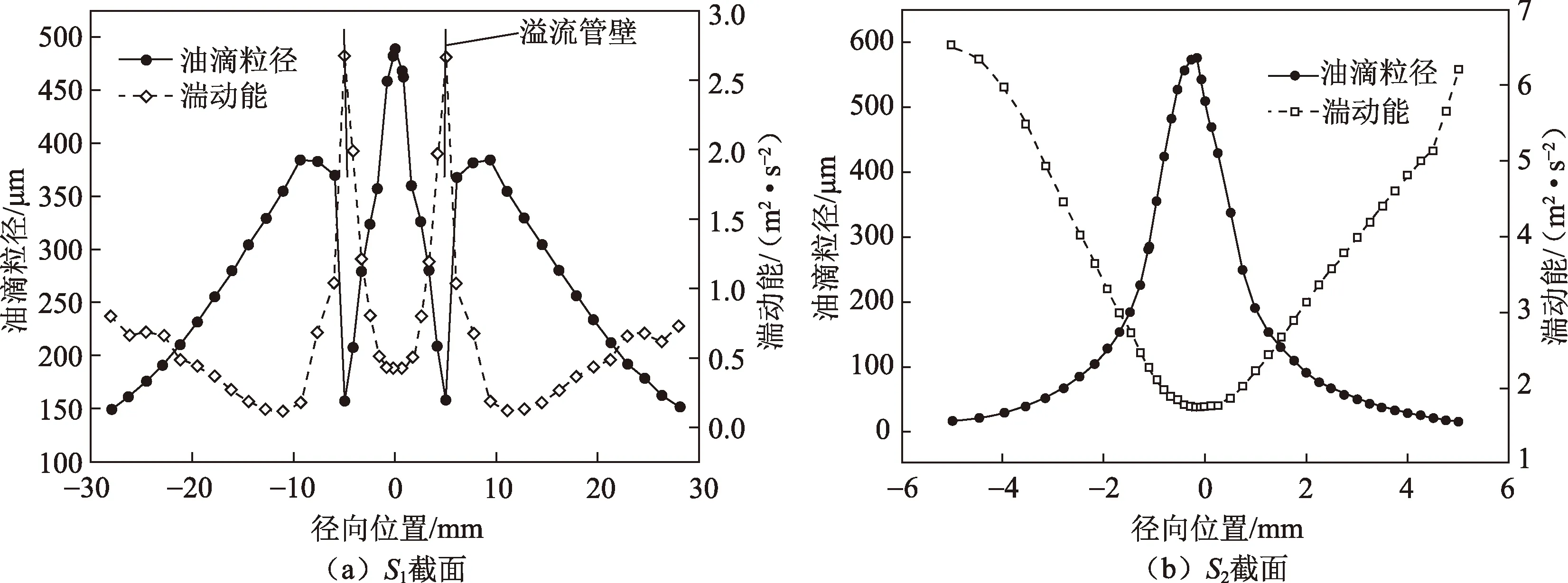

为进一步分析湍动能与油滴粒径分布间的规律,按图1所示截面位置得出S1截面及S2截面粒径与湍动能分布对比曲线,如图5所示。由图5可以看出,在S1截面上,由旋流边壁到溢流管壁的油滴粒径先增大后减小,由溢流管壁到轴心粒径逐渐增大。在溢流管壁附近湍动能达到最大值,由边壁到溢流管壁呈现出先减小后增加的趋势。在截面S4位置由边壁到轴心油滴粒径逐渐升高,而湍动能逐渐降低。在旋流器内粒径及湍动能均沿轴心对称分布,但呈现出相反的变化趋势,足以说明湍动能越大的区域油滴破碎现象越明显,粒径越小;而湍动能较小区域,油滴聚结机率越高,粒径越大。

图5 S1和S2截面粒径分布与湍动能对比Fig.5 Comparison of oil droplet size and turbulent kinetic energy of sectionS1andS2

2.2 处理量影响

模拟时分别设置入口处混合液流量为0.96、2.69、3.62、4.86、5.35 m3/h,入口油相体积分数为2%,油滴面积平均粒径ds=100 μm,溢流分流比为20%。在该操作参数下,分析处理量对分离性能以及油滴聚并破碎影响,旋流器腔内的切向速度是反映旋流分离性能的主要因素之一,模拟得出不同处理量时截面S1位置切向速度随着处理量变化的分布曲线,如图6所示。可以看出无论是在边壁到溢流管区域还是在溢流管内,随着入口进液量增加,切向速度均逐渐增大,说明增大入口进液量可以增强旋流器的分离性能。

图6 不同处理量时S1截面切向速度对比Fig.6 Tangential velocity comparison under different inlet flow rate of sectionS1

图7 不同处理量时S1截面湍动能对比Fig.7 Kinetic energy comparison under different inlet flow rate of sectionS1

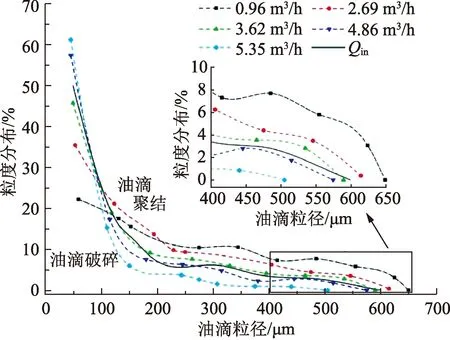

通过进一步分析截面S1位置的湍动能随处理量增加的变化曲线(图7),可以发现随着入口进液量增加,湍动能也随之增强。说明持续增加入口进液量,会增大油滴破碎的机率。为了进一步说明处理量对油滴聚并破碎的影响,在入口含油体积分数及油滴粒度分布均相同的前提下,统计不同处理量时溢流及底流两出口处总的油滴粒度分布,并与入口油滴粒度分布对比,得出图8所示对比曲线。由图8可以看出,随着入口进液量增加,旋流器出口处的油滴粒径逐渐减小,当处理量在0.96~3.62 m3/h时,出口处小于100 μm的较小粒径油滴占比减小,大于100 μm的较大粒径油滴占比增加,油滴在旋流器内发生明显的聚结现象。当处理量在4.86~5.35 m3/h时,旋流器出口处小粒径油滴占比增大,油滴发生明显的破碎。

图8 不同处理量时出口粒度分布对比Fig.8 Comparison of outlet particle size distribution under different inlet flow rate

图9 处理量对分离效率影响Fig.9 Effect of inlet flow rate on separation efficiency

为了得出油滴的聚并及破碎对旋流器分离效率的影响规律,对比相同操作参数下实验效率与数值模拟效率,得出图9所示不同计算模型下实验与模拟效率对比曲线,其中实验效率按照式(4)方法计算。常规模型即在模拟时不引入油滴聚并破碎模型,忽略其对旋流器分离效率的影响。由图9可以看出,当入口进液量在0.96~3.62 m3/h时,分离效率实验值随着进液量增加由81%上升到98.4%,流量继续增加时分离效率有所降低。常规模型模拟结果显示,不考虑油滴聚并破碎的模拟效率随着入口进液量增加持续升高,在入口进液量大于3.62 m3/h范围内,与实验效率值呈现出了相反的变化趋势。说明油滴的聚并及破碎会对旋流器分离效率产生一定影响。考虑油滴聚并破碎的PBM模型计算得出的效率变化趋势与实验结果相吻合,在入口进液量为3.62 m3/h时达到了分离效率的最大值。充分说明,通过增大入口进液量的方式来提高旋流器的分离效率具有一定的局限性,虽然可以通过增强旋流场的切向速度来提高旋流分离性能,但同时也会增大油滴的破碎机率从而使分离效率降低。

2.3 分流比影响

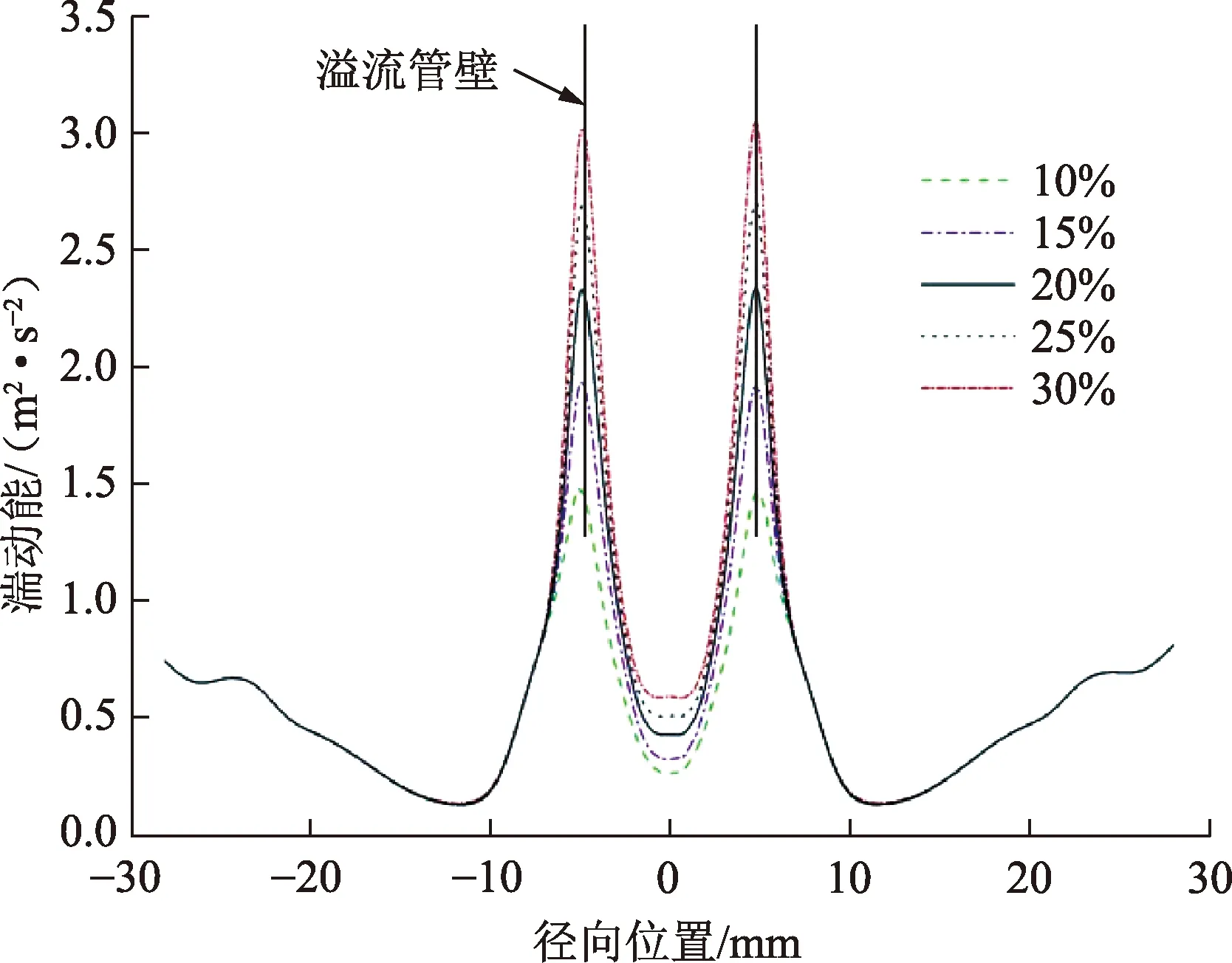

固定入口进液量为3.62 m3/h,油滴面积平均粒径为100 μm,调整溢流分流比在10%~30%内变化,得出不同分流比时S1截面位置湍动能变化曲线如图10所示。由图10可以看出随着溢流分流比不断升高,湍动能逐渐增大。图11为溢流分流比对S1截面油滴粒径分布的影响。由图11可见,随着分流比增大油滴粒径逐渐减小。当溢流分流比较小时,溢流口排液量降低湍流作用减小,致使油滴聚结。随着溢流分流比逐渐升高,溢流口的排液量随之增大,增大了该区域内油滴破碎机率。说明适当的降低溢流分流比可以减小油滴破碎,防止溢流混合介质的乳化,增强旋流分离性能。

图10 不同分流比时S1截面湍动能分布Fig.10 Comparison of turbulent kinetic energy of sectionS1under different split rate

图11 不同分流比时S1截面油滴粒径分布Fig.11 Particle size distribution of section S1under different split rate

图12为不同分流比时底流管S2截面油滴粒径分布。由图12可知,在底流管边壁区域随着溢流分流比逐渐升高油滴粒径逐渐升高,而在轴心区域随着溢流分流比上升,油滴粒径逐渐降低。即在旋流器底流管内由边壁到轴心,分流比对油滴粒径分布的影响呈现出了不同规律。图13为不同分流比时S2截面油相体积分数分布对比曲线。可以看出随着溢流分流比的逐渐增大,底流含油体积分数逐渐降低,轴心处油相含量降低致使油滴粒度分布减小。而对于近壁区域而言,随着溢流分流比逐渐升高流经溢流管的排液量逐渐增大,底流管的液流量逐渐减小导致底流管近壁处的湍动能降低,增强了油滴间的聚结,致使近壁处油滴粒径逐渐增大。

分流比在10%~30%内变化时旋流器实验效率与模拟效率对比曲线见图14。由图14可知,分离效率随着分流比增大呈现出先升高后降低的趋势,并在分流比为20%时达到了效率最大值98.4%,模拟值与实验值呈现出了相同的变化规律。说明通过降低分流比的方式,虽然可以增大旋流器内油滴间的聚结,但同时也会增大底流口的含油体积分数致使分离效率有所下降。而增大分流比时,虽然可以降低底流口含油体积分数,但同时也会升高溢流口附近油滴的碰撞机率,使油滴破碎成更小的油滴,致使分离难度增大而降低分离效率。充分说明对于旋流器而言存在使其内部油滴的破碎及聚并处易于分离粒径的最佳分流比,而本文研究的旋流结构最佳分流比为20%。

3 结 论

(1)入口进液量在0.96~3.62 m3/h内时,油滴在旋流器内发生明显的聚并现象。当入口进液量大于3.62 m3/h时,油滴在旋流器内破碎现象明显。增加入口进液量可以提高旋流腔内的切向速度,增强分离性能,但同时也会增大流场湍动能使大粒径油滴破碎成小油滴,增大分离难度从而降低分离效率。对于本文研究的对入口流速要求较低的轴入式旋流器结构而言,研究范围内入口进液量为3.62 m3/h时旋流器分离效率处于最佳状态。

(2)增大溢流分流比可以降低底流口含油体积分数,但同时也会增大溢流口油滴破碎机率,致使分离效率降低。研究范围内,当分流比为20%时,旋流器实验效率及模拟效率均达到最高,为本结构最佳分流比。

(3)相比单一的Euler-Euler模型,采用CFD-PBM耦合模型的模拟结果与实验结果呈现出了相同的规律,可以更准确地描述出分流比及处理量等操作参数对旋流器分离效率的影响。