扭转冲击钻井稳态钻进动力学特性及现场应用

李思琪, 毕福庆, 李 玮, 赵 欢, 李显义

(1.东北石油大学石油工程学院,黑龙江大庆 163318; 2.中国石油大庆油田第五采油厂,黑龙江大庆 163513; 3.中国石油钻井工程技术研究院,北京 102206)

扭转冲击钻井技术作为一种新兴的钻井提速技术可以解决当前深部地层钻井时钻头寿命短、钻进效率低等难题[1],实现延长钻头寿命、提高机械钻速的目的[2-3]。目前有关扭转冲击钻井技术的研究一方面集中于PDC钻头扭转切削破岩机制[4-6],一方面集中于可以实现扭转冲击作用的辅助破岩工具的设计和研发[7-9],此外,还有一部分关于扭转冲击钻井钻柱动力学特性开展[10-11]。然而,现有的关于扭转冲击钻井动力学特性的研究主要针对非稳态钻进条件下开展[12-13],而扭转冲击钻井技术的核心是通过辅助破岩工具使常规的旋转钻井长期处于稳定钻井状态,因此稳态钻进时扭转冲击钻井的动力学特性也不可忽略。此外,已建立的扭转冲击钻井系统力学模型也未考虑钻杆自身特性对其动力学特性的影响。针对以上问题,笔者基于振动学理论,建立考虑钻杆能量耗散的扭转冲击钻井系统力学模型,基于稳态钻进条件对力学模型求解,分析钻井作业参数、钻柱特征参数、钻头特征参数、岩石特征参数以及钻头与岩石相互作用特征参数等对扭转冲击钻井动力学特性的影响规律,最后通过现场应用实例进一步验证扭转冲击钻井稳态钻进的提速效果。

1 扭转冲击钻井系统力学模型

为便于分析扭转冲击钻井系统的动力学特性,假设:井眼及钻柱系统均为垂直状态;钻头无横向运动;忽略管柱与井眼之间、管柱与钻井液之间的摩擦力。

1.1 物理模型

扭转冲击钻井系统稳态钻进包括轴向钻进和扭转切削两个运动过程。用钻柱系统的轴向振动模型模拟系统轴向钻进过程:轴向弹簧用于模拟钻杆,弹簧的轴向刚度为Ka,轴向黏性阻尼为Ca;轴向弹簧的顶端自由长度为l0,其以恒定的大钩加载速度v0向下压缩,并将其作为钻杆上部的边界条件;集中质量M用于模拟井底钻井组合,钻头的垂直位移为U,具体模型如图1(a)所示。

用钻柱系统的扭转振动模型模拟系统扭转切削过程:扭力弹簧用于模拟钻杆,弹簧的扭转刚度为Kt,扭转黏性阻尼为Ct;转盘角度位置为Ω0t,钻头的角度位置为Φ(t),集中惯性I用于模拟井底钻具组合,具体模型如图1(b)所示。

图1 钻柱系统的振动模型Fig.1 Vibration model of drill string system

1.2 数学模型

基于扭转冲击破岩时切削齿与岩石的相互作用关系,可以分别得到钻压W和扭矩T的关系式[11,14]为

W=ξaεd+Wf,

(1)

(2)

式中,a为钻头半径,m;ε为岩石破碎比功,在特定条件下与岩石强度相关,表示破碎单位体积岩石所需最小能量;d为切削齿垂直切削深度,m;ξ为切削力方向描述参数;μ为摩擦系数;γ为大于1的钻头几何尺寸参数;Wf为摩擦方向钻压,N。

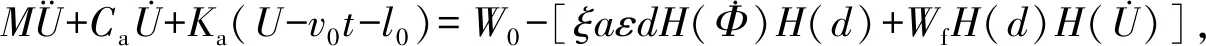

钻头在扭转方向及轴向方向的运动方程[15]为

(3)

(4)

式中,Φ0为钻头稳态角位置,rad;T0为钻头稳态扭矩,N·m;W0为稳态钻压,N;I为钻柱惯性矩,m4;U为钻头轴向位置,m;T和W为时间变量Φ与U的函数,且均与切削深度d成正比。

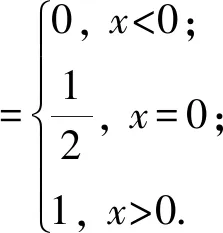

将式(1)、(2)代入式(3)、(4)中,可得到扭转冲击钻井系统轴向振动和扭转振动的基本控制微分方程为

(5)

(6)

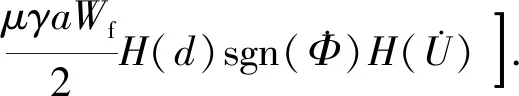

其中H(.)是Heaviside函数,其定义为

sgn(.)是符号函数,其定义为

由于考虑了扭转冲击系统中钻杆的顺应性及扭转冲击的阻尼,基于建立的考虑系统耗散的扭转冲击系统的振动模型,钻井系统轴向振动和扭转振动的控制微分方程可进一步完善为

(7)

(8)

d=n[U(t)-U(t-tn)],

(9)

(10)

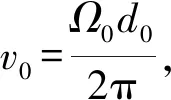

式中,n为钻头的刀翼数;tn为钻头在t时刻以2π/n的角度旋转到当前位置所需时间,s。

当扭转冲击系统达到稳态钻进时,冲击系统无论是轴向运动还是扭转运动都达到了稳定状态,此时钻头一方面在轴向方向以恒定的钻进速度v0侵入岩石,一方面在扭转方向以恒定的角速度Ω0旋转切削岩石。此时,钻头的钻进深度、切削力及扭矩均为恒定值,分别定义为d=d0,W=W0,T=T0。

U(t)=v0t+l0,

(11)

Φ(t)=Ω0t+Φ0.

(12)

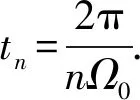

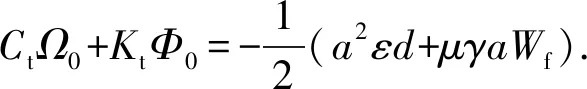

将式(7)、(8)分别代入式(5)和(6),联立可得

(13)

(14)

Cav0=W0-ξaεd-Wf,

(15)

(16)

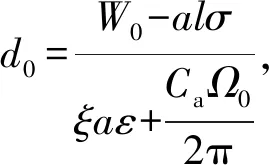

由文献[14]可知,在稳态钻进条件下Wf=alσ,将其代入式(15)、(16)并与式(13)联立可得

(17)

(18)

式中,l为钻头磨损平面的长度,m;σ为岩石接触应力,MPa。

式(17)和(18)即为扭转冲击钻井系统稳态钻进时钻头钻进深度和旋转角度的表达式[16]。

2 扭转冲击力学模型影响因素

为了进一步分析扭转冲击钻井系统稳态钻进时钻柱的动力学特性,应用MATLAB软件对扭转冲击钻井系统力学模型进行数值计算,分析钻井作业参数、钻具特征参数、岩石特征参数以及钻头与岩石相互作用特征参数等因素对扭转冲击钻井系统动力学特性的影响规律。扭转冲击钻井系统分别以钻进深度d和旋转角度Φ为其轴向和扭转运动方向的动力学特征。

2.1 钻井作业参数

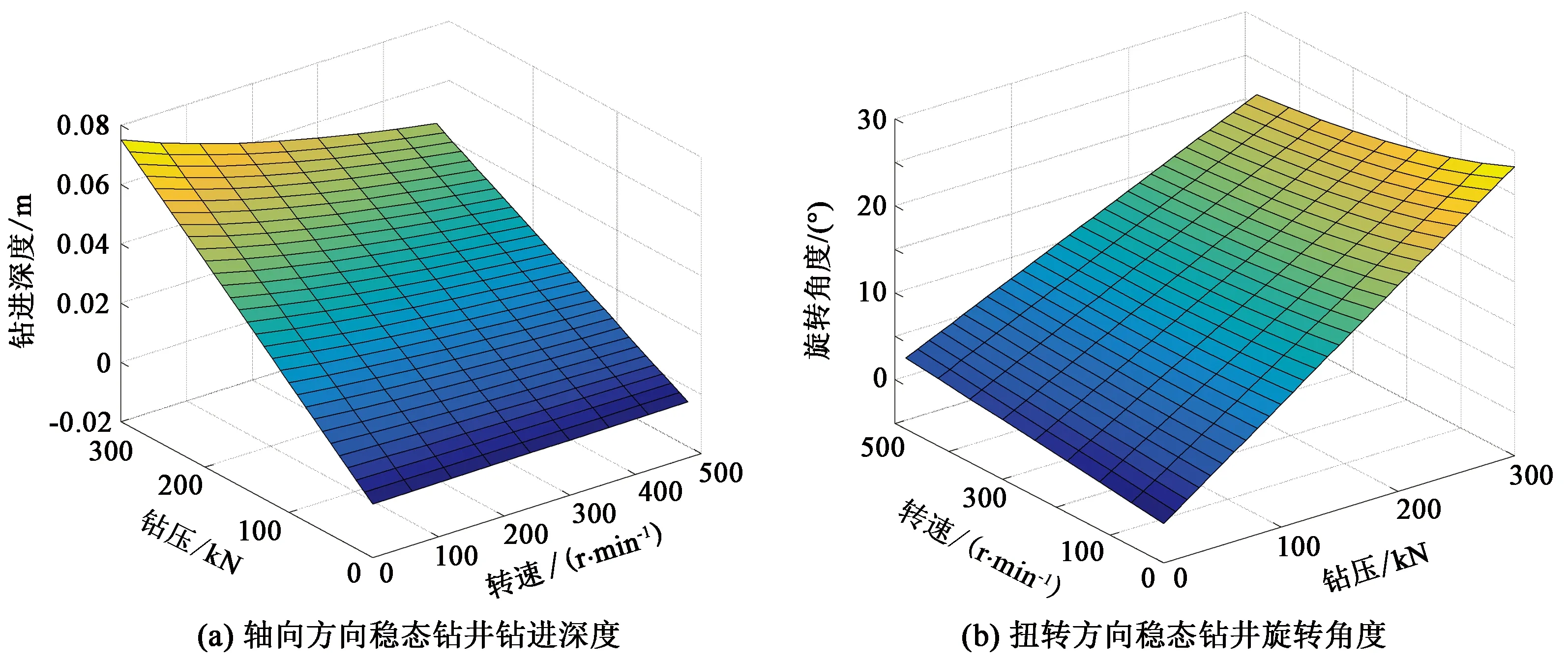

图2为不同钻压和转速条件下轴向钻进深度和扭转旋转角度。如图2所示,随着钻压增大,钻进深度和旋转角度均增大;随着转速增大,钻进深度减小,而旋转角度呈先增大后减小的变化趋势,并且钻压对钻进深度和旋转角度的影响程度明显高于转速对其的影响。综上所述,在进行扭转冲击稳态钻井时,无论是保证轴向的钻进还是扭转方向的切削,都应尽量选择高钻压和低转速的最优配合。

2.2 钻柱特征参数

在低钻压高转速、中等钻压中等转速和高钻压低转速3种作业参数条件下,分析钻柱特征参数对扭转冲击稳态钻进动力学特性的影响,结果如图3所示。这里钻柱特征参数主要包括钻柱的轴向阻尼和刚度、钻柱的扭转阻尼和刚度。

如图3所示,阻尼和刚度在轴向和扭转方向上对扭转冲击钻井系统稳态钻进时的动力学特性的影响呈相反特征。钻进深度随着轴向阻尼的增大呈指数递减规律,随轴向刚度的增大呈近似线性递增关系。旋转角度随扭转阻尼的增大呈线性递增规律,随扭转刚度增加呈指数递减关系。综上所述,钻柱的阻尼有利于扭转切削运动,而钻柱的刚度有利于轴向钻进运动。

图2 不同钻压和转速条件下轴向钻进深度和扭转旋转角度Fig.2 Drilling depth and rotation angle under different weight on bit and rotation speed

2.3 钻头特征参数

图4为不同钻压和转速条件下钻头特征参数对扭转冲击钻井稳态钻进时动力学特性的影响规律曲线。这里钻头特征参数包括钻头半径和钻头磨损平面的长度。如图4(a)和(b)所示,随着钻头半径的增加,轴向钻进深度减小,旋转角度增加,轴向钻进深度与钻头半径呈近似指数变化关系,旋转角度与钻头半径之间呈线性递增的变化关系。从图4(c)和(d)中可以看出,随着钻头磨损平面长度的增加,无论对于轴向钻进还是扭转切削,钻头磨损平面长度均起到负面效果的作用,钻进深度和旋转角度均与钻头磨损平面长度呈线性递减关系。

图4 钻头特征参数对冲击钻井稳态钻进动力学特性的影响Fig.4 Effect of drill bit characteristics on dynamic characteristics of steady drilling system

2.4 岩石特征参数

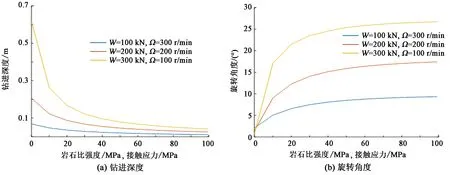

图5为不同钻压和转速条件下,岩石特征参数对扭转冲击钻井稳态钻进时动力学特性的影响规律曲线。这里岩石特征参数包括岩石比强度和岩石接触应力,由于岩石的比强度和岩石的接触应力呈正相关关系,因此在分析时将岩石的这两个特征参数以相同比例关系变化。

如图5所示,随着岩石比强度和接触应力的增加,钻进深度呈指数递减的变化规律,旋转角度呈对数递增的变化关系,并且均在岩石强度较小时变化显著,随着岩石强度的增加,变化趋于平缓。由此可见,强度较小的岩石对扭转冲击钻井稳态钻进时动力学特性影响显著,随着强度增加,扭转冲击钻井系统动力学特性趋于稳定。

图5 岩石比强度和接触应力对冲击钻井稳态钻进的动力学特性影响Fig.5 Eeffect of specific strength and contact stress on dynamic characteristics of steady drilling system

2.5 钻头与岩石相互作用特征参数

图6为不同钻压和转速条件下钻头与岩石相互作用特征参数对钻头旋转角度的影响规律曲线。这里钻头与岩石相互作用特征参数指的是钻头与岩石之间的摩擦系数。

图6 摩擦系数对旋转角度的影响Fig.6 Effect of friction coefficient on rotation angle

如图6所示,随着摩擦系数的增加,钻头旋转角度增加,两者之间呈线性递增关系,并且无论钻压和转速如何,旋转角度随摩擦系数变化的幅度均较小。

上述现象说明扭转冲击钻井稳态钻进时,钻头与岩石相互作用特征参数对冲击系统轴向钻进过程和扭转切削过程影响均不显著。

3 应用实例

扭转冲击钻井稳态钻进过程可以通过在PDC钻头上安装辅助破岩工具扭转冲击器来实现。为进一步验证扭转冲击钻井稳态钻进的效果,以文安M井为应用实例展开分析。文安M井目的层井深为3 900~4 500 m,钻遇地层岩性以砂岩、泥岩为主。扭转冲击工具累积进尺570 m,纯钻时间133 h。

3.1 钻头磨损情况

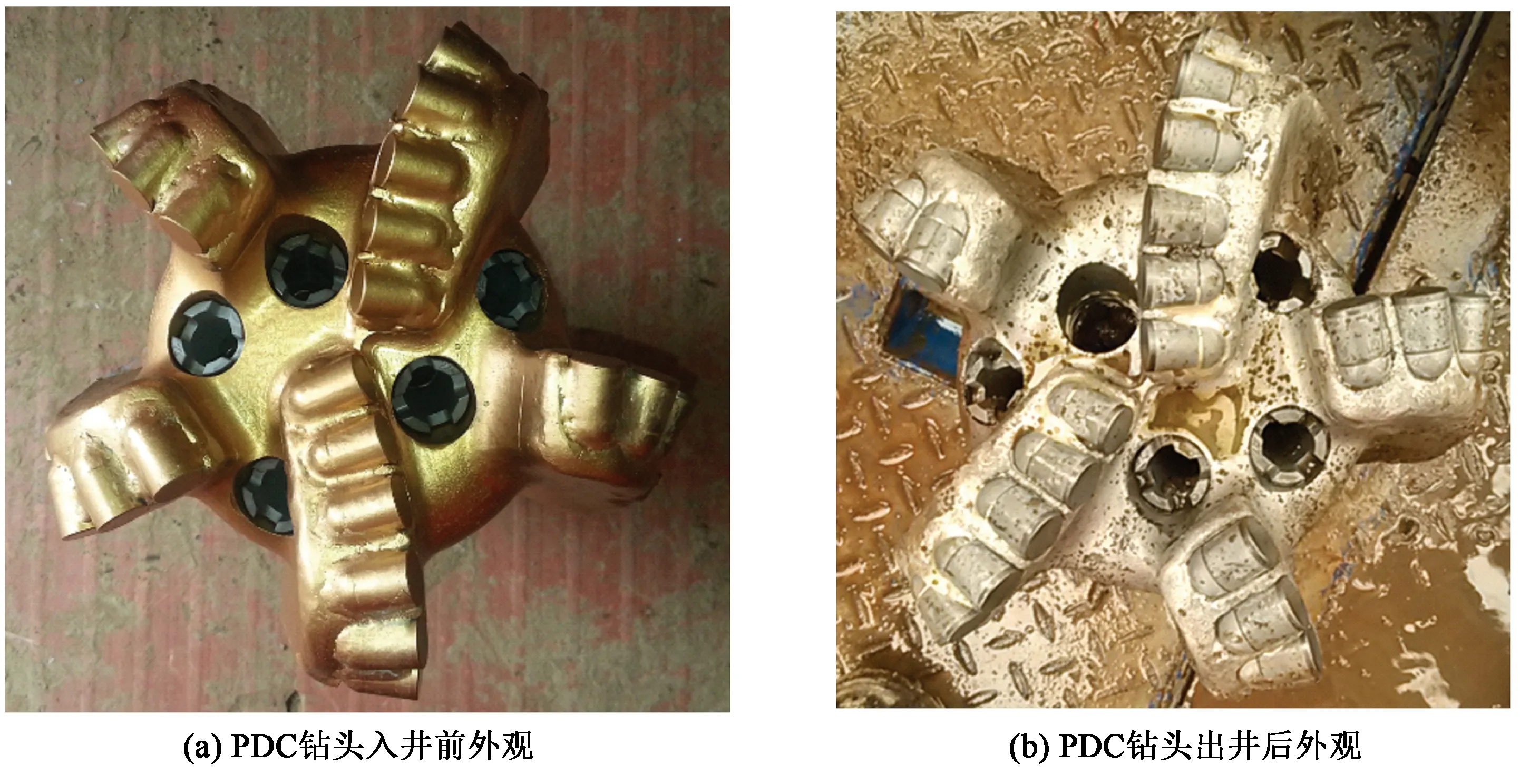

该井段使用的是直径为215.9 mm的5刀翼PDC钻头,钻头使用情况图7所示。

如图7所示,起钻后的PDC钻头与入井前对比,钻头只发生轻微磨损,并无明显崩齿、断齿现象,PDC钻头新度超过85%,这说明扭转冲击器的应用使扭转冲击系统维持在稳定钻进状态,减少了由于憋钻引起的钻头黏滑现象,从而减轻了PDC钻头磨损程度,延长了钻具使用寿命。

图7 PDC钻头入井前及出井后外观对比Fig.7 Appearance comparison of PDC drill bit before and after drilling

3.2 机械钻速情况

表1为扭转冲击钻井稳态钻进条件下和常规旋转钻井条件下文安M井及其临井X井的实钻对比数据。通过对比可知,使用扭转冲击工具的文安M井相比于使用螺杆钻具的文安X井机械钻速提高了153%,提速效果显著。这主要是由于扭转冲击工具保障了扭转冲击钻井稳定钻进的状态,进而保证了冲击系统的轴向钻进和扭转切削过程稳定进行,达到提速效果。此外,从文安M井实际作业参数可以看出,高钻压和低转速配合合适的PDC钻头适用于扭转冲击钻井的稳态钻进。

表1 钻井工具现场实钻数据对比

4 结 论

(1)基于振动学理论,建立了扭转冲击钻井系统的力学模型,并基于稳定钻进状态对模型求解,确定扭转冲击钻井系统的动力学特征参数。

(2)扭转冲击钻井运动过程包括轴向钻进和扭转切削两方面,影响其稳态钻进的动力学特性的因素主要包括钻井作业参数、钻柱特征参数、钻头特征参数、岩石特征参数以及钻头与岩石相互作用特征参数。

(3)高钻压和低转速配合优选的PDC钻头有利于扭转冲击钻井稳态钻进;钻柱的阻尼和刚度分别有利于扭转切削运动和轴向钻进运动;钻头与岩石相互作用特征参数对扭转冲击钻井稳态钻进影响不明显。

(4)扭转冲击钻井系统在稳态钻进时,PDC钻头磨损程度减轻,钻具使用寿命延长,机械钻速显著提高。